Порошковая металлургия

Рассмотрены следующие аспекты:

- характерные особенности и методы порошковой металлургии

- производство и смешивание порошков

- механические и физико-химические способы получения порошков

- уплотнение и прессование металлических порошков

- спекание порошковых материалов

- электротехнические, магнитные материалы, жаропрочные, жаростойкие и композиционные материалы

Технологический процесс производства изделий методом порошковой ме-таллургии состоит из следующих основных операций:

Технологический процесс производства изделий методом порошковой металлургии начинается с получения металлических порошков. Известно большое количество методов получения порошков.

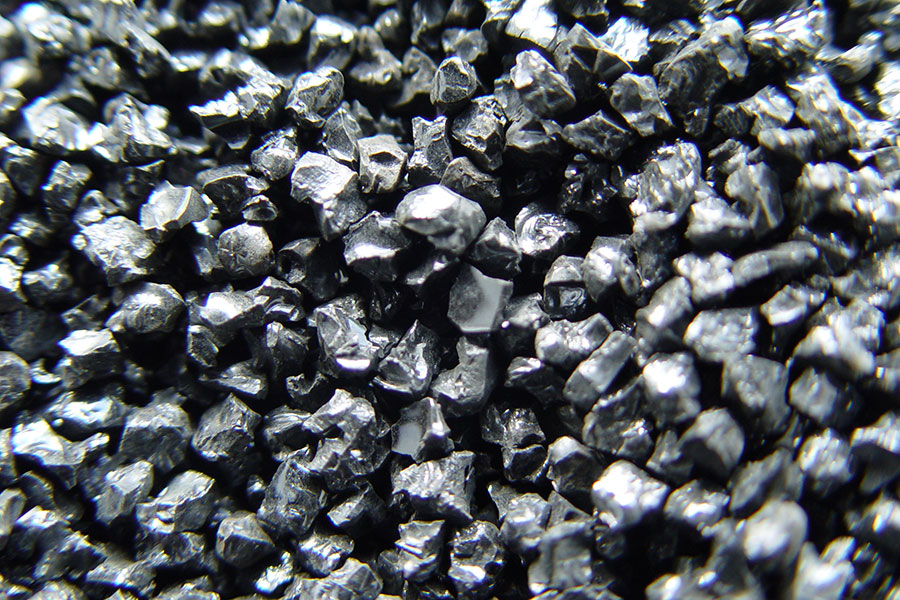

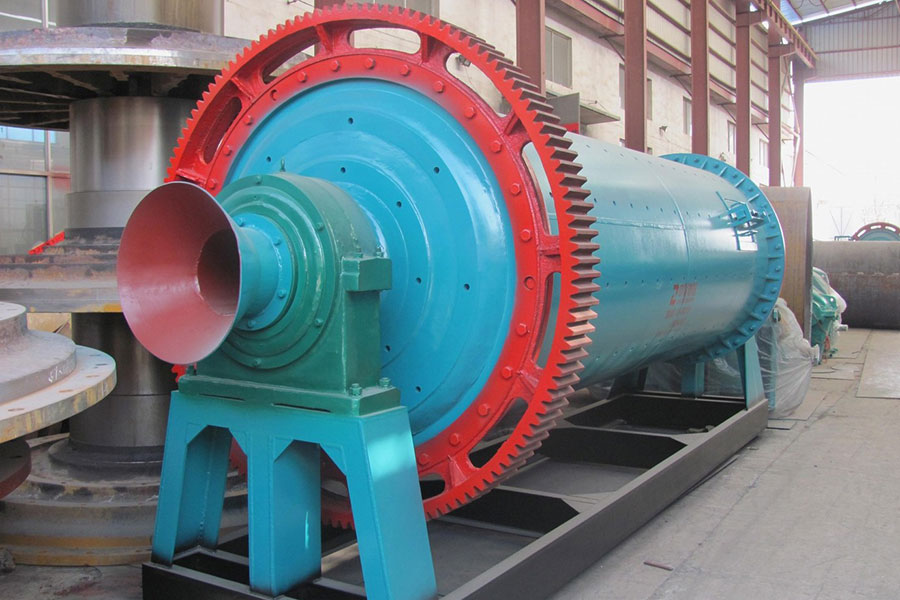

К механическим способам получения порошков относят:

- дробление и размол;

- распыление расплавленного металла;

- грануляция;

- обработка металлов резанием.

К физико-химическим методам получения порошков относят:

- восстановление оксидов и солей;

- электролиз;

- диссоциация карбонилов;

- гидрометаллургический способ.

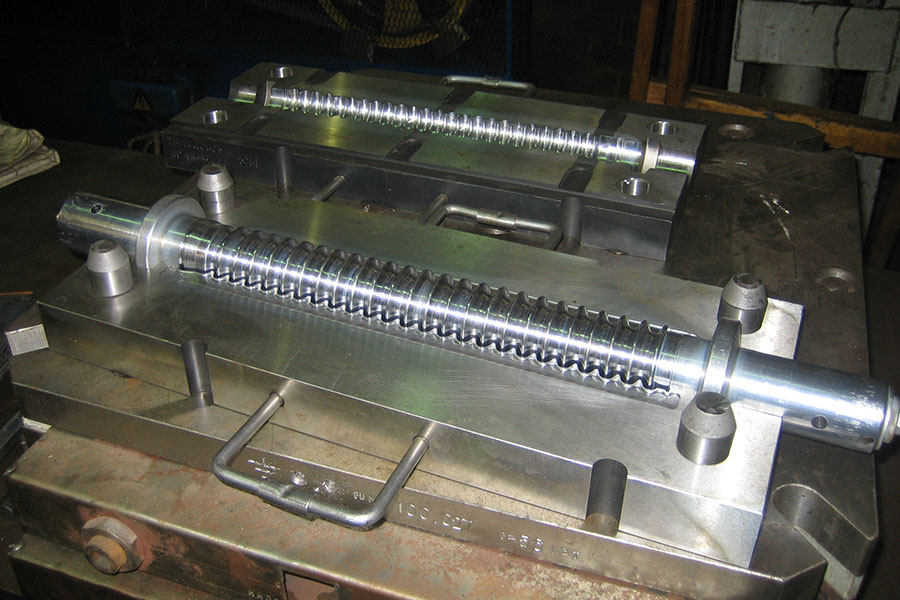

Прессование металлических порошков представляет собой технологическую операцию, в результате которой под действием приложенного усилия из бесформенного сыпучего порошка получается прочное тело – прессовка по форме и размерам близкая форме и размерам готового изделия.

Прессование представляет собой формирование металлического порошка путём приложения давления к порошку, находящемуся в закрытой форме или оболочке. Основные закономерности процесса прессования рассмотрены на примере формования простейшей заготовки в стальной прессформе.

Разработанные способы прессования порошков позволяют получать продукцию, начиная от готовых изделий и кончая заготовками любой формы и размеров.

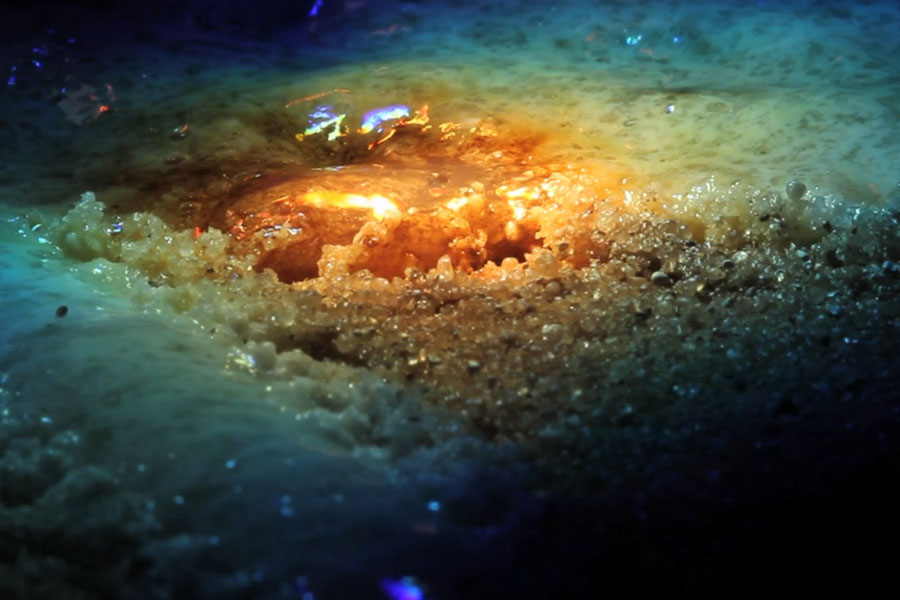

Спекание порошковых материалов представляет собой тепловую обработку свободно насыпанного порошка или спрессованных заготовок при температуре 0,7 – 0,9 абсолютной температуры плавления металла порошка или температуры плавления основного металла в многокомпонентной системе порошков.

При твердофазном спекании основными процессами являются:

- поверхностная и объёмная диффузия;

- усадка;

- рекристаллизация;

- перенос атомов через газовую фазу.

Основными технологическими факторами, влияющими на процесс спекания и свойства спеченных материалов являются:

- свойства исходных порошков;

- давление прессования;

- температура спекания;

- продолжительность спекания;

- атмосфера спекания.

Горячим прессованием называют одновременное прессование и спекание порошков. Совмещение прессования и спекания в одной операции позволяет реализовать наблюдаемое при повышении температуры увеличение текучести материалов и получать фактически беспористые изделия и изделия из большого класса материалов, для которых применение других методов затруднительно или даже невозможно (например, карбидов, боридов и других сверхтвёрдых материалов).

Разработаны и применяются на практике большое количество спеченных порошковых материалов. Наибольшее применение получили конструкционные спеченные материалы, фрикционные, антифрикционные, пористые, электрохимические и жаропрочные порошковые материалы.

Порошковые электротехнические материалы используются в электромашиностроении, радиотехнике и других отраслях промышленности благодаря своим специальным свойствам. Наиболее широкое использование они нашли для изготовления электрических контактов и магнитных изделий.

Магнитные материалы широко используются в электротехнике, радиоэлектронике, приборостроении. К магнитным материалам относят:

- магнитно-мягкие материалы;

- магнитно-твердые материалы;

- магнитодиэлектрики;

- ферриты.

Развитие авиационной и ракетной техники, космонавтики и ядерной энергетики предъявляет все наиболее высокие требования к свойствам материалов, способных выдерживать повышенные эксплуатационные нагрузки при высоких температурах ( до 300 °С и выше ).

Эколого-экономическая эффективность реновации технических изделий

Эколого-экономическая эффективность реновации технических изделий

Сжиженный природный газ

Сжиженный природный газ

Ветроэнергетика в России, развитие технологии в ветроэнергетике

Ветроэнергетика в России, развитие технологии в ветроэнергетике

Как правильно согнуть металлический квадрат

Как правильно согнуть металлический квадрат

Сталь с полимерным покрытием

Сталь с полимерным покрытием

Топливо из ТБО

Топливо из ТБО

«Дредноуты» и «крупповские пушки»

«Дредноуты» и «крупповские пушки»

Преимущества получения ферромарганца в электропечах

Преимущества получения ферромарганца в электропечах

Проблемы производства доменных ферросплавов

Проблемы производства доменных ферросплавов

Музей истории МИСиС. Металлургия – кузница победы

Музей истории МИСиС. Металлургия – кузница победы

Доменная печь Лиенсхютте (Lienshytte blast-furnace)

Доменная печь Лиенсхютте (Lienshytte blast-furnace)

Железоделательный завод Энгельсберг (Engelsbergs bruk)

Железоделательный завод Энгельсберг (Engelsbergs bruk)

Маша и компания - Таланты

Маша и компания - Таланты

Маша и компания - Игры на природе

Маша и компания - Игры на природе

Легенды огня и металла Часть 3. Мушкет

Легенды огня и металла Часть 3. Мушкет