Непрерывные сталеплавильные процессы

В настоящее время все способы производства стали являются циклическими и все используемые сталеплавильные агрегаты (конвертеры, мартеновские, электродуговые и индукционные печи) являются агрегатами периодического действия.

Опыты по замене прерывного процесса непрерывным показывают, что это позволяет:

- увеличить производительность агрегатов;

- снизить эксплутационные расходы;

- повысить качество продукции;

- уменьшить технологические отходы.

Учитывая, что процессы подготовки железорудного сырья и выплавка чугуна уже являются процессами непрерывными, вся система металлургического производства, включающая подготовку сырья, производство чугуна, стали, её разливку и прокатку приближается к её переводу на непрерывный процесс. Наибольшие трудности при этом возникают в организации непрерывного сталеплавильного процесса. Сложность заключается в том, чтобы найти удобную для практического использования конструкцию для сталеплавильного агрегата непрерывного действия (САНД) и отработать технологию выплавки стали на таком агрегате.

Cталеплавильный агрегат непрерывного действия

Основные трудности при разработке конструкции САНД представляют собой два направления.

Во-первых, трудности технологического характера, заключающиеся в необходимости организовать одновременное удаление из чугуна очень разнородных по термохимическим свойствам элементов. Например, для удаления углерода необходимо создание окислительной атмосферы, железистых шлаков, высокого уровня перегрева металла. Для удаления фосфора необходимо наличие железисто-известковых шлаков и умеренных температур. Для удаления серы желательно добиваться энергичного перемешивания основного шлака с металлом при достаточно высоком нагреве ванны и минимальном содержании оксидов железа в шлаке и кислорода в металле. Для удаления кремния необходимо, чтобы были окислительная атмосфера и железистый шлак.

Во-вторых, трудности конструктивного характера, заключающиеся в необходимости создать агрегат, который обеспечивал бы выполнение технологических операций в необходимой последовательности и одновременно отличался высокой стойкостью в условиях высоких температур и непрерывной работы при отсутствии даже кратковременных остановок для проведения профилактического ремонта футеровки, осмотра и ремонта отдельных конструкций.

В настоящее время предложены несколько технологических схем непрерывного процесса выплавки стали. Наибольшее распространение получили многостадийные и одностадийные процессы.

Многостадийные процессы

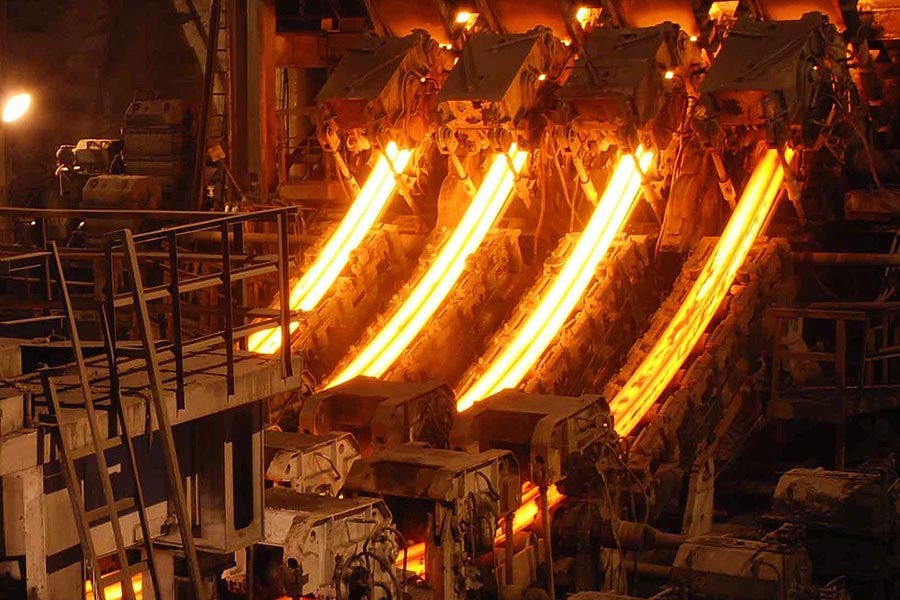

Многостадийные процессы представляют собой процессы, в которых металл перемещается из одной емкости в другую, причем в каждой емкости совершается одна или несколько технологических операций (рисунок 26). В первых двух камерах проводят удаление серы пылевидной известью в струе азота. В последующих камерах удаляют кремний, фосфор рудой и известью в струе кислорода. Реагенты вводятся с помощью водоохлаждаемых фурм. Образующийся шлак удаляется через шлаковые летки, а газы отводятся через специальные отверстия.

После удаления примесей металл поступает в камеру обезуглероживания, где его продувают кислородом. Обезуглероженная сталь направляется в камеру легирования и затем собирается в ковше.

Одностадийные процессы

Одностадийные процессы представляют собой процессы, в которых все операции удаления примесей и превращения чугуна в сталь, протекают одновременно (рисунок 27).Вокруг падающей струи чугуна создается кольцевая кислородная струя, увлекающая подаваемую в нее тонкоизмельченную известь и разбивающая металл на капельки. Поверхность контакта между металлом, кислородом и флюсом оказывается очень большой, и выгорание примесей происходит мгновенно.

Процесс заключается в том, что струя чугуна, непрерывно поступающая на установку, обрабатывается тонкоизмельченными флюсами и кислородом. Капельки металла и шлака подают вниз, металл собирается под пенящимся шлаком, отстаивается и непрерывно выпускается в ковш. Последующие капельки металла проходят через шлаковый слой, который является дополнительным средством рафинирования металла. Отработанный шлак непрерывно стекает в шлаковую чашу. В окислительной атмосфере струи и при прохождении через слой окисленного шлака интенсивно окисляются углерод, кремний, фосфор. Очень развитая реакционная поверхность позволяет также окислять значительное количество серы.

Меняя состав и интенсивность введения в струю металла флюса, изменяя режим подачи кислорода, состав и температуру чугуна, можно оказать необходимое воздействие на протекание нужных реакций и получать сталь требуемого состава.

Непрерывный процесс получения стали из металлизованных железорудных материалов

Ведутся разработки непрерывных процессов получения стали не из чугуна, а из металлизованных железорудных материалов (рисунок 28).

Металлизованные железорудные окатыши, а также металлический лом непрерывно подаются в агрегат, необходимая температура в котором поддерживается за счет электрических дуг, тепла реакций окисления, а также тепла, выделяющегося при горении топлива, загружаемого вместе с окатышами. Через фурмы подается кислород вместе с порошкообразными флюсами.

Динамическое воздействие кислороднопорошковых струй заставляет металл с большой скоростью двигаться в направлении середины печи. Агрегат работает по принципу противотока. Обогащенный примесями шлак непрерывно уходит с одной стороны печи, а сталь выпускается с другой.

Рассмотренные схемы, а также некоторые другие опробованы в лабораторных и полупромышленных условиях. Однако пока еще ни один из методов непрерывного сталеварения не достиг использования в промышленности.

Эколого-экономическая эффективность реновации технических изделий

Эколого-экономическая эффективность реновации технических изделий

Сжиженный природный газ

Сжиженный природный газ

Ветроэнергетика в России, развитие технологии в ветроэнергетике

Ветроэнергетика в России, развитие технологии в ветроэнергетике

Как правильно согнуть металлический квадрат

Как правильно согнуть металлический квадрат

Сталь с полимерным покрытием

Сталь с полимерным покрытием

Топливо из ТБО

Топливо из ТБО

«Дредноуты» и «крупповские пушки»

«Дредноуты» и «крупповские пушки»

Преимущества получения ферромарганца в электропечах

Преимущества получения ферромарганца в электропечах

Проблемы производства доменных ферросплавов

Проблемы производства доменных ферросплавов

Музей истории МИСиС. Металлургия – кузница победы

Музей истории МИСиС. Металлургия – кузница победы

Доменная печь Лиенсхютте (Lienshytte blast-furnace)

Доменная печь Лиенсхютте (Lienshytte blast-furnace)

Железоделательный завод Энгельсберг (Engelsbergs bruk)

Железоделательный завод Энгельсберг (Engelsbergs bruk)

Маша и компания - Таланты

Маша и компания - Таланты

Маша и компания - Игры на природе

Маша и компания - Игры на природе

Легенды огня и металла Часть 3. Мушкет

Легенды огня и металла Часть 3. Мушкет