Кучное коксование

Каменноугольный кучной кокс производился либо непосредственно рядом с местом его использования, либо рядом с местом добычи угля, таким образом, пропала необходимость перемещать и обустраивать заново площадку для кучи (ток), как это имело место при выжиге древесного угля.

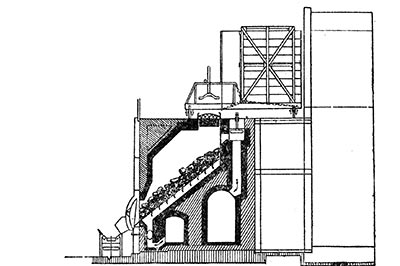

Рисунок 2. Куча для коксования каменного угля, по А. Ледебуру

Каменноугольный кучной кокс производился либо непосредственно рядом с местом его использования, либо рядом с местом добычи угля, таким образом, пропала необходимость перемещать и обустраивать заново площадку для кучи (ток), как это имело место при выжиге древесного угля. Ток для коксования представлял собой стационарную выложенную кирпичом площадку с кирпичной трубой в центре. Так как уголь в куче был сложен более плотно, чем дрова, и воспламенялся труднее, то труба должна была обеспечить тягу, более сильную, чем при обугливании древесины.

Для зажигания кучи в трубу помещали древесную стружку на высоту около полуметра, а вокруг трубы размещали около кубического метра стружки и мелких кусков дерева. После этого начинали укладку угля. Самые крупные куски складывали ближе к трубе; из них же складывали расположенные в подошве кучи радиальные каналы для зажигания и подвода воздуха, которые иногда дополняли кольцевыми каналами.

По мере удаления от трубы и от подошвы размер кусков уменьшался, поэтому в этой части каналы выкладывались из кирпича, причём боковые кирпичи ставились с зазором для обеспечения прохода воздуха и газов. Помимо подошвы, каналы, ведущие к трубе, выкладывались также в верхней части кучи. Сверху куча покрывалась, как и при обугливании древесины, плотным слоем коксового мусора – смеси порошкового кокса с землёй (такой способ изоляции был впервые применён в 1801 г. на заводах Муиркирк и Клайд в Шотландии).

Зажигание производили через трубу или через горизонтальные каналы в подошве, помещая в центр кучи куски раскалённого угля. От стружки и дерева загорался уголь в центре кучи, а затем вблизи каналов. Постепенно коксованию подвергалось всё основание кучи, затем процесс распространялся к верхней её части.

О ходе коксования судили по виду выходящего из кучи пламени. По мере перемещения области коксования, ту часть кучи, где процесс уже завершился, покрывали коксовым мусором от предыдущих операций, который хорошо уплотняли для предотвращения доступа воздуха. Когда область коксования доходила до верха кучи, закладывали каналы в основании (если они ещё не завалились сами по себе). Сигналом к окончанию процесса был голубой цвет выходящего из трубы пламени, трубу закрывали и замазывали, а кучу оставляли примерно на сутки. После этого начинали разборку кучи, причём с подветренной стороны, чтобы предотвратить возгорание кокса. Тушение раскаленного кокса осуществляли водой.

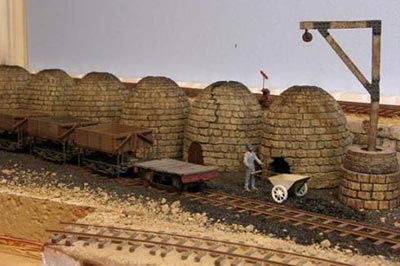

Обычно куча имела в высоту 1,5-2 м, диаметр 3 м и вмещала 10-30 т угля. Продолжительность коксования составляла 6-8 суток. Выход кокса не превышал 65 % от массы угля, поскольку часть угля и кокса сгорала для обеспечения нагрева и из-за неизбежного поступления в кучу воздуха.

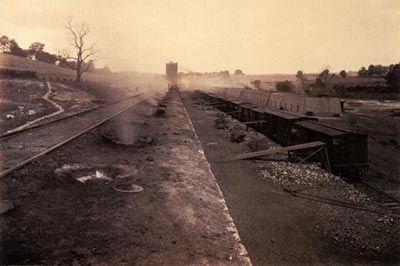

Помимо круглых куч коксование иногда осуществляли в «длинных кучах» или «хребтах». Такие кучи не имели кирпичных труб, каналы для газов организовывали путём специальной укладки угля; зажигание производилось сверху, и коксование шло, соответственно, сверху вниз.