Ретортные и щелевые печи

Требовалась разработка принципиально новых коксовых печей, т.к. для решающего технического прорыва применения угольной шихты было недостаточно. Ведущую роль в этом процессе со второй половины XIX в. играли Германия, Франция и Бельгия, обладавшие большими запасами плохо спекающихся углей с низким выходом летучих веществ и имевшие насущную потребность в увеличении объёма выплавки чугуна и стали.

Логика конструкторов была понятной – требовалось создать печь, в которой:

- уголь находится в тонком слое для быстрого и хорошего прогрева;

- температура достаточно высока для коксования плохо спекающихся углей;

- подвод тепла осуществляется равномерно по всему объёму угольной загрузки;

- отсутствует контакт угля и кокса с воздухом.

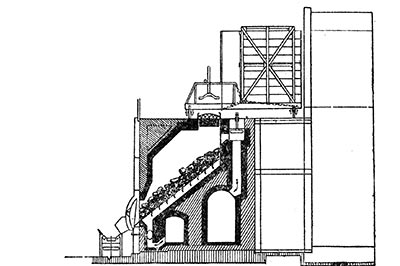

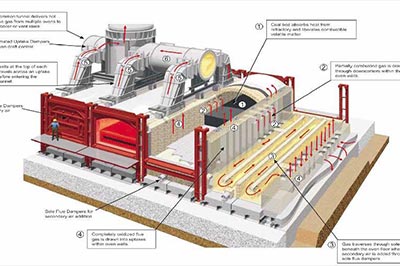

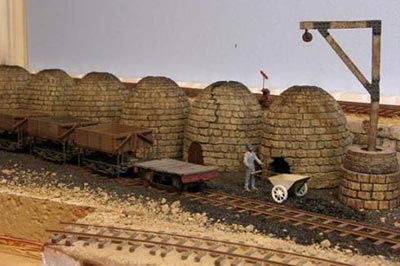

Для обеспечения последнего условия было необходимо сжигать летучие продукты коксования вне камеры, в которой проходит процесс. Печи подобного рода получили название «ретортных» по аналогии с химическими ретортами, нагреваемыми извне. Для обеспечения первых трёх условий «реторты», то есть камеры для коксования, делали в виде узких длинных параллелепипедов (точнее призм, поскольку со стороны выдачи кокса камера была шире), обогреваемых с боковых сторон, имевших наибольшую площадь, а в некоторых конструкциях также снизу и с торцов. Ширина камеры составляла от 0,4 м до 1,0 м и зависела от способности углей спекаться – чем она меньше, тем камера уже.

Продолжительность коксования в ретортных печах составляла 24-60 ч., а выход кокса достигал 70-73 % от массы угля. Поскольку объём и, следовательно, производительность одной камеры была невелика (40-45 т кокса/месяц), то камеры объёдиняли в батареи. Сжигание летучих веществ осуществлялось в пространстве между камерами коксования, для чего туда подавался воздух.

Во всех конструкциях использовались загрузка шихты сверху с помощью «углезагрузочного» вагона и прочие операции по групповому обслуживанию печей, благополучно дошедшие до наших дней. Готовый кокс после открытия дверей в фасадных стенах выталкивался штангой из горизонтальных камер или удалялся снизу через подину в вертикальных камерах.

Коксование шло непрерывно – после выгрузки кокса в камеру сразу засыпалась новая порция угольной шихты. Избыточное тепло газа («жар-газа») часто использовали для получения пара, который требовался для приведения в действие обслуживающих печь механизмов. Камера коксования могла располагаться вертикально и горизонтально.

Существовали также опытные конструкции печей: с наклонной осью (Пауэлс и Дюбоше); кольцевых, когда камеры коксования располагались по кругу; двухэтажных (Фроммон), когда газы из нижнего ряда камер поступали в верхние; двухрядных (Дюлэй), когда два ряда камер объединялись общей задней стенкой. Однако во всех подобных конструкциях выгрузка могла осуществляться только вручную.