Переработка и утилизация техногенных вод горных предприятий медно-цинковых и алмазосодержащих месторождений

Отходы горнопромышленных производств, представляя собой крупный резерв сырья для извлечения металлов и неметаллов, одновременно являются очагами локального или регионального загрязнения окружающей среды.

Современная научная позиция при решении данной проблемы состоит в том, чтобы рассматривать отходы горных предприятий в качестве новых ресурсов для поддержания производительного потенциала недр.

По мере исчерпания запасов разрабатываемых месторождений техногенные объекты могут стать приоритетным, а в некоторых случаях и единственным источником минерального сырья.

Большие перспективы в решении этой проблемы заключаются в возможности вовлечения в разработку техногенных вод горно-обогатительных предприятий.

Разработка и внедрение новых технологий извлечения ценных компонентов из техногенных вод горно-обогатительных предприятий России даст возможность вовлечь в переработку забалансовые руды и техногенное сырье, восполнить дефицит по ряду металлов и существенно улучшить экологическую обстановку в горнопромышленных регионах.

Цель работы состоит в разработке и освоении инновационных процессов переработки и утилизации техногенных вод горных предприятий с извлечением из них ценных компонентов.

Техногенные воды ГОКов медноколчеданного комплекса Уральского региона отличаются высокой минерализацией и концентрацией ионов тяжелых и цветных металлов, что свидетельствует о потенциальной возможности использования их в качестве дополнительного источника получения металлов. Кроме того, большинство подотвальных вод медно-цинковых месторождений за счет растворения пирита имеют кислую среду (рН=2,0÷3,8), что объясняет возможность их использования в качестве кислого реагента при кучном выщелачивании бедных руд.

Институтом УРАН ИПКОН РАН для интенсификации процесса выщелачивания некондиционных Cu-Zn руд предложен метод электрохимической обработки кислых подотвальных вод, позволяющий направленно регулировать кислотно-основные, окислительно-восстановительные свойства, ионный состав водных систем, а также насыщать их тонкодисперсными газами электролиза.

Исследование влияния электрохимически обработанной подотвальной воды на процесс кучного выщелачивания было выполнено на стендовой установке, разработанной в УРАН ИПКОН РАН, обеспечивающей проведение процесса выщелачивания ценных компонентов из руд широкого диапазона крупности в непрерывном режиме при различных параметрах электролиза воды.

Оперативное измерение физико-химических показателей жидкой фазы (pH, Eh, удельная электропроводность, CClO-, CCu, CZn и т.д.) позволило установить закономерности извлечения металлов в продуктивный раствор и определить оптимальный режим электрохимической обработки подотвальной воды в процессе выщелачивании.

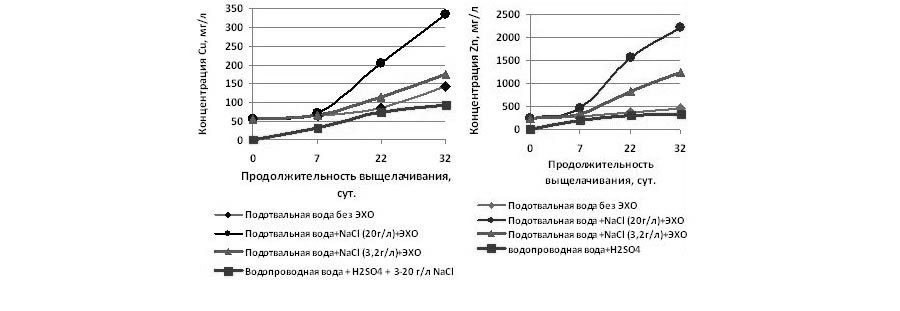

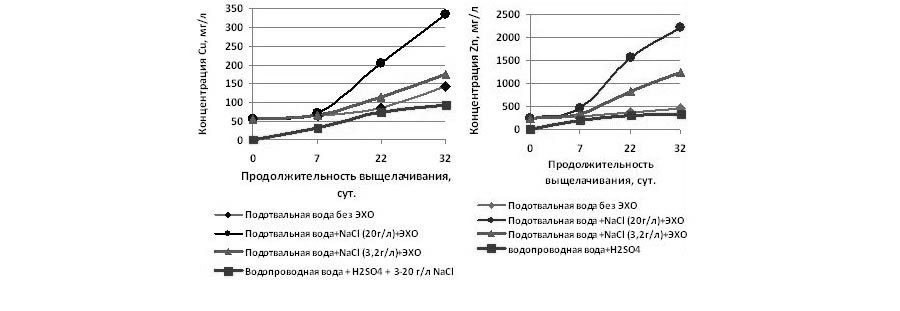

В ходе исследований была установлена возможность интенсификации процесса выщелачивания Cu-Zn руд применением электрохимической обработки подотвальной воды — скорость выщелачивания меди возросла в 2,8 раза, цинка — в 6 раз, в сравнении с использованием растворов серной кислоты с тем же значением рН (рис. 1, 2).

Кислые рудничные (подотвальные) воды горных предприятий Южного Урала по концентрации марганца (до 300 мг/л), объемам образующихся стоков и возможности их переработки можно отнести к категории «жидких» техногенных марганец-содержащих ресурсов.

В УРАН ИПКОН РАН совместно с МГТУ им. Г.И. Носова разработан комплексный метод селективного извлечения марганца и других ценных компонентов из кислых рудничных вод с одновременным снижением их концентраций до норм ПДК. За основу технологии принят электрофлотационный метод, который при комбинировании процессов «осаждение-флотация» позволяет достичь высоких показателей извлечения марганца из растворов в виде кондиционного сырья. Эффективность данного способа обусловлена возможностью проведения флотации при низкой скорости газового потока, малым размером образующихся газовых пузырьков, а также наличием на их поверхности электростатического заряда, что является определяющим фактором при обосновании параметров технологии безреагентного извлечения гидрофильных осадков.

Предлагаемая комплексная технология переработки кислых рудничных вод включает в себя три последовательных стадии (рис. 3): 1 – селективное извлечение ионов меди методом цементации, 2 – извлечение железа в виде гидроксидов методом кислотно-основного осаждения, 3 – селективное извлечение марганца комплексным методом: электрохимическое осаждение Mn (II) «активным хлором» и последующее электрофлотационное извлечение образующейся дисперсной фазы марганца.

Внедрение данной технологии позволит извлекать более 90% меди, железа и марганца из кислых рудничных вод ГОКов Южного Урала в виде товарных продуктов и существенно снизить экологическую нагрузку в регионе.

Эксплуатация обогатительных фабрик АК «АЛРОСА», перерабатывающих алмазосодержащие кимберлиты, осуществляется в условиях максимального использования замкнутого водооборота. Однако потребление чистой маломинерализованной воды в отдельных переделах ОФ за многолетний период их работы привело к повышению уровня вод в хвостохранилищах до критических отметок. Вследствие этого возникла необходимость увеличения их объема, требующего значительных капитальных затрат, или утилизации больших объемов технологических вод, характеризующихся высокой минерализацией, что усложняет их очистку известными методами (мембранные технологии, электродиализ, вымораживание и др.).

Институтом УРАН ИПКОН РАН впервые предложена электрохимическая технология переработки техногенных хлорсодержащих вод обогатительных фабрик в растворы гипохлорита, используемые для обеззараживания бытовых сточных вод. Внедрение данной технологии позволит продлить срок эксплуатации хвостохранилищ за счет утилизации до 120 м3/ч оборотных вод и снизить эксплуатационные затраты прилегающих очистных сооружений за счет исключения операций завоза и хранения жидкого хлора.

Процесс не сопровождается получением отходов. Удельный расход электроэнергии на обработку 1 м3 воды составляет 2,2 кВт*ч; на получение 1 кг активного хлора — 13,5 кВт*ч.

В результате проведенных исследований по переработке техногенных хлорсодержащих вод обогатительных фабрик в растворы гипохлорита установлена возможность и целесообразность применения растворов гипохлорита, полученных методом электролиза оборотной воды, в качестве реагента для обеззараживания сточных городских вод.

Определено максимально допустимое время хранения растворов гипохлорита (4 часа), обеспечивающее эффективное их использование в схемах обеззараживания вод, при этом снижение в них концентрации активного хлора происходит не более чем на 20%; плотность тока на электродах при получении растворов гипохлорита, обеспечивающая возможность их длительного хранения и дальнейшего использования для обеззараживания сточных вод, не должна превышать 750 А/м2.

Установлены эффективные режимы процесса обеззараживания сточных вод полученными из сливов хвостохранилищ растворами гипохлорита, обеспечиваемые:

- исходной концентрацией активного хлора в растворах гипохлорита 50÷150 мг/л;

- в продукте их смешения со сточными водами — 4 мг/л;

- соотношением смешения растворов гипохлорита со сточными водами от 1:12 до 1:36.

Подтверждена возможность утилизации оборотной воды ОФ №3 в виде раствора гипохлорита для обеззараживания сточных городских вод в объемах более 60 м3/ч (соотношение смешения 1:36 и менее). Остаточная концентрация активного хлора после обеззараживания сточных вод находится в пределах 0,5÷1,2 мг/л, что соответствует требованиям ПДК.

В результате проведенных исследований разработаны инновационные процессы переработки и утилизации техногенных вод горных предприятий медно-цинковых и алмазосодержащих месторождений, позволяющие вовлечь в переработку забалансовые руды медно-цинковые руды и существенно улучшить экологическую обстановку в горнопромышленных регионах Урала и Западной Якутии.

Эколого-экономическая эффективность реновации технических изделий

Эколого-экономическая эффективность реновации технических изделий

Сжиженный природный газ

Сжиженный природный газ

Ветроэнергетика в России, развитие технологии в ветроэнергетике

Ветроэнергетика в России, развитие технологии в ветроэнергетике

Как правильно согнуть металлический квадрат

Как правильно согнуть металлический квадрат

Сталь с полимерным покрытием

Сталь с полимерным покрытием

Топливо из ТБО

Топливо из ТБО

«Дредноуты» и «крупповские пушки»

«Дредноуты» и «крупповские пушки»

Преимущества получения ферромарганца в электропечах

Преимущества получения ферромарганца в электропечах

Проблемы производства доменных ферросплавов

Проблемы производства доменных ферросплавов

Музей истории МИСиС. Металлургия – кузница победы

Музей истории МИСиС. Металлургия – кузница победы

Доменная печь Лиенсхютте (Lienshytte blast-furnace)

Доменная печь Лиенсхютте (Lienshytte blast-furnace)

Железоделательный завод Энгельсберг (Engelsbergs bruk)

Железоделательный завод Энгельсберг (Engelsbergs bruk)

Маша и компания - Таланты

Маша и компания - Таланты

Маша и компания - Игры на природе

Маша и компания - Игры на природе

Легенды огня и металла Часть 3. Мушкет

Легенды огня и металла Часть 3. Мушкет