Перспективные пути энергосбережения в доменном производстве России

Мировая динамика выплавки стали, представленная на рисунке 1, показывает, что она сохраняет роль основного конструкционного материала, ежегодное производство которого превышает 1 млрд. т., и что за металлургией по-прежнему сохраняется основная задача – обеспечение необходимого количества качественной стали с учетом фактора экономической целесообразности её производства.

-

Дополнительная информация

- Авторы:Чижиков А. Г., к.т.н., agchijikov@yandex.ru

- Авторы:Шахпазов Е. Х.

- Авторы:Лазуткин А. Е., к.т.н., laz_ae@metprom.net

Рисунок 1. Мировая динамика производства стали

Рисунок 2. Мировая динамика производства чугуна

Рисунок 3. Мировая динамика производства железа прямого восстановления

Сравнение мировых объёмов производства стали, чугуна и железа прямого восстановления (ПВЖ) свидетельствует, что в сложных экономических условиях сталепроизводители, в стремлении снизить стоимость готовой продукции, прибегают к оптимизации затрат на производство, в том числе за счет изменения структуры металлошихты, варьируя соотношение между чугуном, металлоломом и ПВЖ (см. рис. 2, 3) [1].

С целью увеличения спроса на чугун со стороны потребителей, необходимо стремиться к уменьшению его себестоимости. Увеличение конкурентоспособности, основанной на внедрении энерго - и ресурсосберегающих технологий, повышении производительности труда, является одной из первостепенных задач отечественной промышленности, на что неоднократно обращало внимание и руководство Российской Федерации [2, 3, 4, 5].

Основные направления для реализации этих задач заключаются:

- В сокращении расходов всех видов ископаемого топлива на производство промышленной продукции;

- В замене дорогостоящих дефицитных видов топлива недорогими и менее дефицитными;

- В разработке и внедрении в промышленности новых технологий, которые основаны на использовании таких топлив.

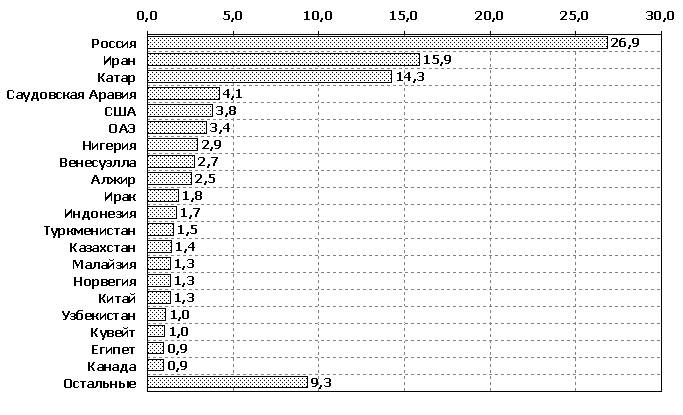

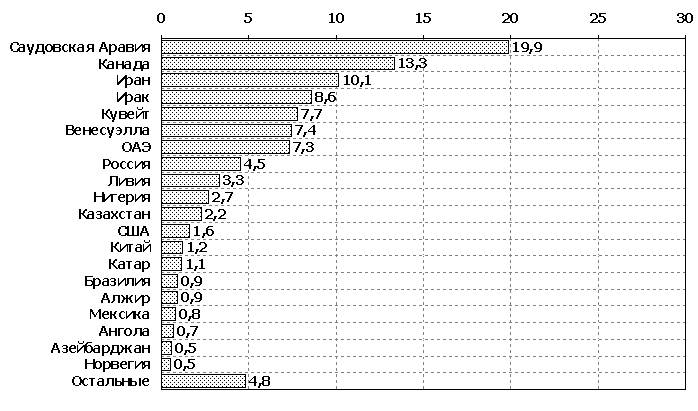

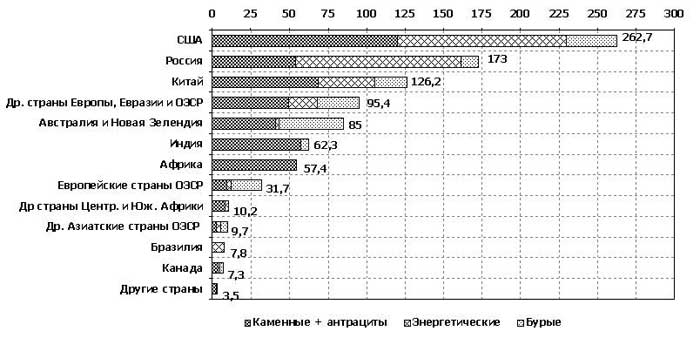

С точки зрения обеспеченности топливно–энергетическими ресурсами (ТЭР) Россия занимает лидирующие позиции и входит в десятку стран, которым принадлежит более 2/3 доказанных мировых запасов природного газа, нефти и угля, (см. рисунок 4-6) [6]. При этом мировые запасы природного газа, нефти и угля, по состоянию на 1 января 2009 г. оцениваются в 212•1015 м3, 1,34•1015 баррелей и 930•129 т. соответственно. При сохранении потребления на уровне 2008 г., но без разведки и освоения новых месторождений, существующих мировых запасов нефти хватит на 45 лет, газа на 65 лет, угля всех марок на 135 лет.

По запасам каменных углей, используемых при производстве кокса, Россия, с запасами на уровне 54 млрд. т., занимает пятое место, после США, Китая, Индии и стран Африки.

В мировой структуре потребления энергии, приведенной на рисунке 7, на долю чёрной металлургии приходится 22 %, при этом наибольшая доля топлива и энергии (до 75 %) расходуется на первом переделе при производстве чугуна в доменных печах, где основными видами топлива, используемыми при выплавке чугуна, являются кокс и природный газ. У отечественных производителей их совместная доля в структуре себестоимости чугуна достигает 37 % (рисунок 8).

Поэтому для увеличения конкурентоспособности следует стремиться к снижению себестоимости готовой продукции путем уменьшения затрат ТЭР на её производство, выходя на уровень зарубежных производителей. Согласно рисунку 9 доля коксующихся углей в структуре себестоимости готовой продукции отечественных предприятий в среднем на 4,5 % больше чем у среднестатистического мирового производителя.

Рисунок 5. Распределение мировых запасов нефти, %

Рисунок 6. Распределение мировых запасов природного газа, %

Рисунок 7. Распределение мировых запасов угля, млрд. т.

Для достижения поставленных целей на отечественных металлургических предприятиях, с учетом технического состояния агломерационных машин, коксовых и доменных печей, требуется проведение комплексных мероприятий, как технического, так и технологического характера, направленных на улучшение технико-экономических показателей доменной плавки.

|

|

| Мировая структура потребления энергии в промышленности | Доля затрат на кокс и природный газ в структуре себестоимости чугуна предприятий РФ в 2007 г. |

Применительно к доменным печам, технологические мероприятия заключаются в:

- вдувании в горн восстановительного реагента - угольной пыли, топлива более дешевого чем природный газ и коксующийся уголь;

- в улучшении металлургических свойств кокса и шихтовых материалов (CSR, CRI, М40 и т. п.);

- контроле распределения шихты по радиусу колошника;

- повышении избыточного давления газов под колошником до 0,15 - 0,25 МПа;

- повышении температуры нагрева дутья до 1200 ˚С и более;

Рисунок 2. Мировая динамика производства чугуна

Рисунок 9. Доля коксующихся углей в структуре себестоимости готовой продукции

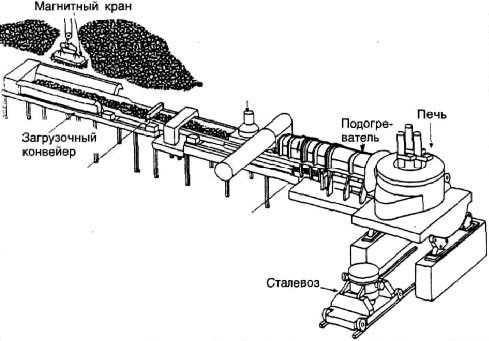

К техническим мероприятиям относится совершенствование конструкций и оборудования доменных печей и их вспомогательных устройств, которые должны включать в себя самые передовые инженерные решения, к основным из которых относятся:

- Применение бесконусных загрузочных устройств;

- Применение высокоплотных фурменных приборов с компенсаторами сильфонного типа;

- Применение тонкостенной футеровки и медных холодильников;

- Футеровка горна из микропористых или супермикропористых углеродистых блоков с повышенным сопротивлением проникновению жидкого чугуна и шлака;

- Применение системы охлаждения с замкнутым контуром с использованием умягченной или химически очищенной воды;

- Применение в воздухонагревателях высокоэффективных насадок;

- Модернизация шихтоподачи позволяющей загружать шихтовые материалы в темпе с доменным процессом, в любой последовательности, с эффективным отсевом мелочи и коррекцией кокса по влажности;

- Внедрение верхнего уровня автоматизации, позволяющего при помощи математического моделирования решать задачи по предупреждению технологических ошибок в управлении доменным процессом и минимизации затрат при производстве чугуна.

Повышение технического уровня зарубежных доменных печей, которое началось во второй половине прошлого века, создало предпосылки для успешного освоения технологии вдувания угольной пыли и, как следствие, уменьшения удельного расхода кокса (см. табл. 1 и 2) [9, 14, 15, 16].

Таблица 1. Уровень расхода угольной пыли в регионах мира, кг/т чугуна.

|

2001 |

2002 |

2003 |

2004 |

2005 |

2006 |

2007 |

|

|

Евросоюз |

108 |

112 |

118 |

122 |

126 |

129 |

131 |

|

Остальная Европа |

60 |

63 |

64 |

69 |

66 |

69 |

72 |

|

Страны СНГ |

38 |

38 |

38 |

38 |

38 |

38 |

43 |

|

Северная Америка |

69 |

68 |

72 |

76 |

80 |

82 |

85 |

|

Южная Америка |

104 |

113 |

122 |

102 |

100 |

100 |

101 |

|

Африка |

97 |

98 |

101 |

102 |

100 |

100 |

101 |

|

Ближний восток |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

Азия |

104 |

103 |

100 |

100 |

102 |

104 |

105 |

|

Австралия, Новая Зеландия, Океания |

0 |

36 |

90 |

89 |

109 |

108 |

108 |

Таблица 2. Уровень расхода скипового кокса в регионах мира, кг/т чугуна

|

2001 |

2002 |

2003 |

2004 |

2005 |

2006 |

2007 |

|

|

Евросоюз |

353 |

349 |

347 |

343 |

341 |

337 |

335 |

|

Остальная Европа |

497 |

491 |

491 |

487 |

489 |

486 |

483 |

|

Страны СНГ |

536 |

530 |

523 |

520 |

519 |

517 |

512 |

|

Северная Америка |

386 |

385 |

383 |

381 |

379 |

378 |

376 |

|

Южная Америка |

361 |

356 |

351 |

347 |

347 |

343 |

338 |

|

Африка |

393 |

391 |

388 |

387 |

391 |

390 |

389 |

|

Ближний восток |

500 |

500 |

500 |

500 |

500 |

500 |

503 |

|

Азия |

458 |

460 |

430 |

437 |

436 |

436 |

428 |

|

Австралия, Новая Зеландия, Океания |

428 |

400 |

388 |

384 |

382 |

383 |

383 |

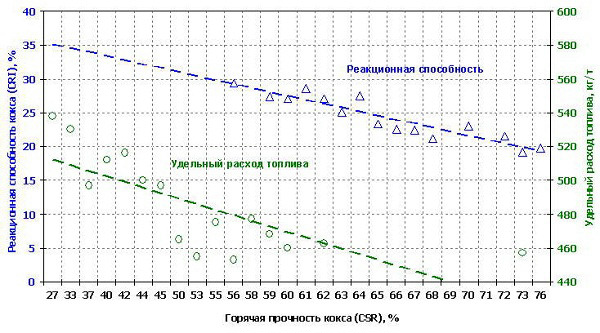

Сравнение достигнутых удельных расходов кокса при вдувании ПУТ на зарубежных доменных печах, и природного газа на отечественных, показывает, что применение угольной пыли позволяет экономить больше кокса. При этом, если на зарубежных печах особое внимание уделяется улучшению металлургических свойств кокса (CRI, CSR), т.к. они влияют на объёмы вдувания угольной пыли, то на отечественных домнах, для экономии кокса и интенсификации процесса, применяется увеличение расхода природного газа и концентрации кислорода в дутье (см. рисунок 10 – 13) [10, 11, 12].

Рисунок 10. Зависимость удельного расхода топлива и реакционной способности кокса от горячей прочности кокса

Рисунок 11. Расход кокса и угольной пыли на зарубежных печах

Рисунок 12. Расход кокса и природного газа на отечественных печах (2008 г.)

Рисунок 13. Содержание кислорода в дутье и производительность на отечественных доменных печах (2008 г.)

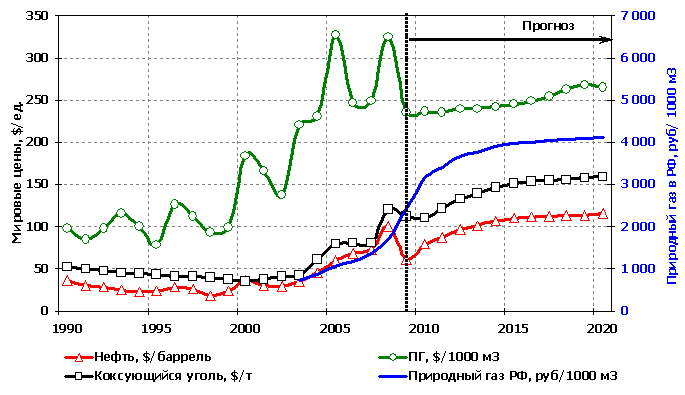

Немаловажным фактором в пользу внедрения технологии ПУТ при производстве чугуна, является устойчивая тенденция к увеличению мировых и внутренних цен на энергоносители. По прогнозу авторов, приведенному на рисунке 14, к 2020 г. стоимость природного газа и коксующегося угля увеличится в 1,7 и 1,4 раза соответственно, что скажется и на увеличении себестоимости чугуна [7, 8].

Конечно, для переоснащения всех отечественных доменных печей необходимым современным оборудованием потребуется и время и инвестиции. Объём инвестиций должен определяться индивидуально для каждого предприятия, т. к. зависит от технического состояния основного оборудования, существующих технологических схем, обеспеченности сырьевыми и энергетическими ресурсами.

Время, необходимое для реализации инвестиционного проекта можно примерно оценить исходя из его структуры. Для доменных цехов с годовой производительностью 2-3 млн. т. инвестиционный цикл по техническому переоснащению займет примерно 3 года (табл. 3) [11, 14].

При организации работ по графику совмещенного строительства и проектирования, общий инвестиционный период может составить менее 24 месяцев. Такой опыт проектирования имеется у компании МетПромПроект, например при строительстве ДП № 5 ОАО «НТМК».

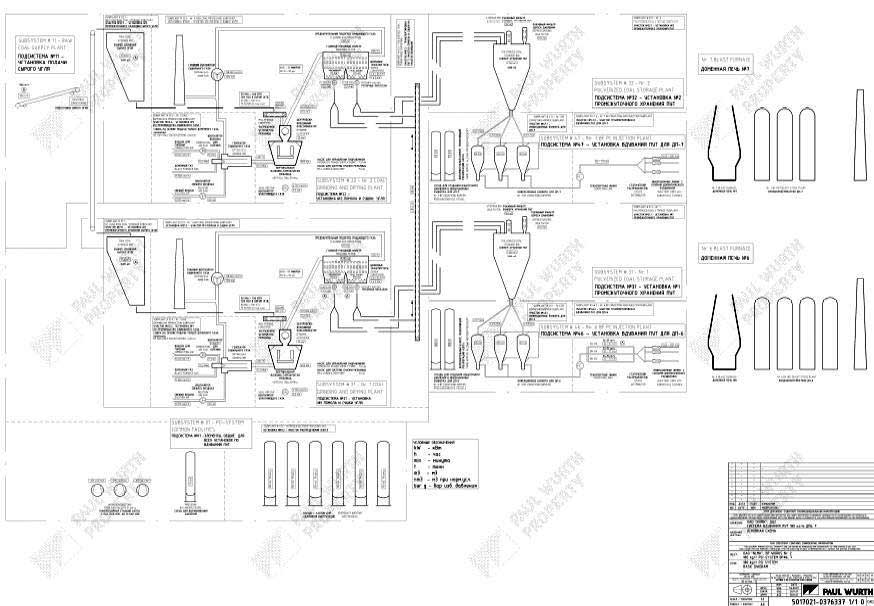

Ведущими фирмами по оснащению доменных печей комплексами по приготовлению и вдуванию угольной пыли в доменные печи являются фирмы Paul Wurth, Kuettner, Claudius Peters и Danieli Corus. В России ведущим поставщиком оборудования комплексом ПУТ, в настоящее время, является Paul Wurth. В будущем можно ожидать появления отечественного оборудования для приготовления и вдувания ПУТ.

При адаптации оборудования зарубежных фирм проектные организации осуществляют комплексное проектирование всех зданий и сооружений комплекса вдувания ПУТ, установки оборудования, а также оказывают помощь в техническом сопровождении тендеров и прохождении экспертизы проектов в Главгосэкспертизе и Ростехнадзоре [10, 11, 13].

Рисунок 14. Ретроспектива и прогноз цен на энергоносители на мировом и Российском рынках

При участии инжиниринговой фирмы «МетПромПроект» происходит внедрение передовых технологий, как на территории России, так и за рубежом.

МетПромПроект выполнено техническое переоснащение доменных печей на ОАО «НЛМК», ОАО «НМТК», ОАО «ЗСМК», ОАО «Северсталь», ОАО «Чусовской МЗ», ОАО «Тулачермет», ОАО «Косогорский МЗ», МЗ «Свободный Сокол».

Одним из основных мероприятий была установка бесконусных загрузочных устройств, преимущественно лоткового типа фирмы «Paul Wurth». На ОАО «НЛМК», ОАО «НТМК» и ОАО «ЗСМК» в той или иной стадии ведется реализация проектов по внедрению вдувания угольной пыли в доменные печи.

Капитальные затраты на комплекс вдувания угольной пыли во многом зависят от технических решений по пылеприготовительному отделению (ППО) и особенно по приему и складированию угля. Сама схема ППО в основном одинакова для большинства заводов и зависит от выбора поставщика оборудования.

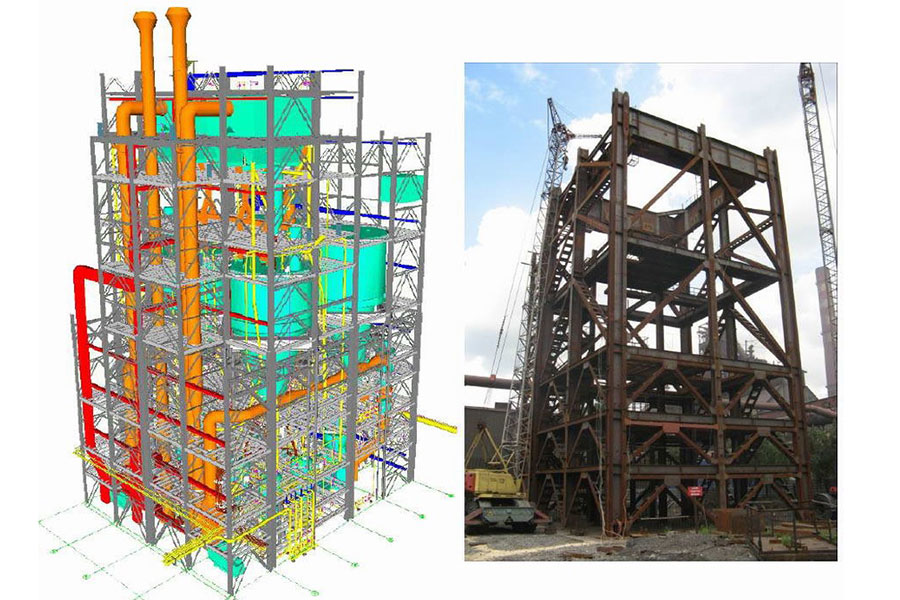

Здание ППО представляет собой этажерку из металлоконструкций, в которой располагается приемный бункер угля и мельницы, в которых осуществляется помол и сушка угля (рисунок 15).

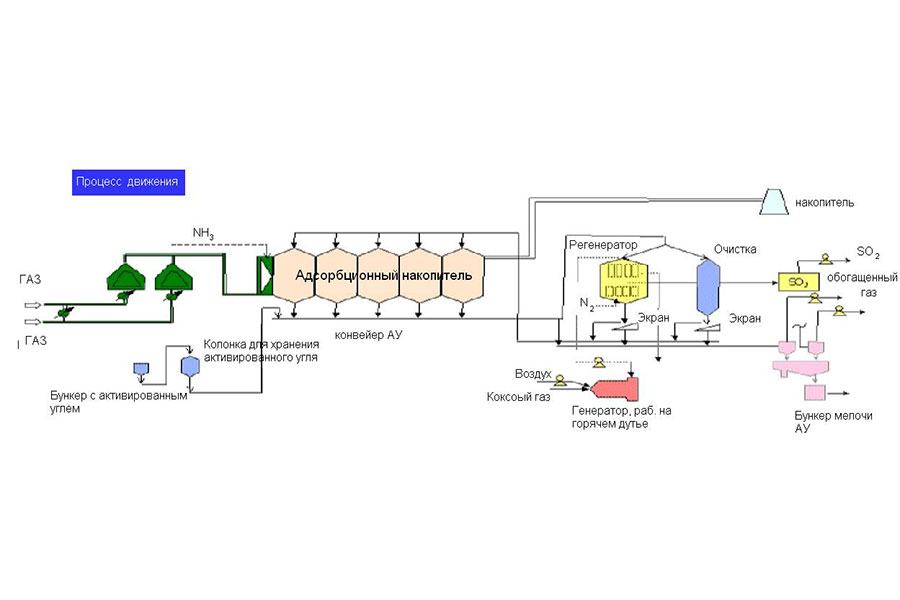

Угольная пыль, после очистки в рукавных фильтрах, собирается в бункере, размер которого позволяет хранить технологический запас на несколько часов работы, и уже оттуда направляется в распределительно – дозировочное отделение.

На рисунке 16 представлена принципиальная схема приготовления ПУТ, состоящей из помола и сушки угольной пыли, из которой видно, что в качестве сушильного газа могут использоваться отходящие газы после воздухонагревателей доменных печей или специально сгенерированный сушильный газ.

Сравнение технологических схем получения сушильного газа показывает, что независимо от того, используется отходящий газ в качестве теплоносителя или нет, присутствие генератора сушильного обязательно, либо в качестве основного, либо в качестве резервного источника сушильного газа. Кроме того, сооружение магистральных футерованных дымопроводов от блока воздухонагревателя до ППО, связано с дополнительными капитальными затратами. Наличие этих двух факторов, на фоне секвестирования инвестиций, приводит, как правило, к отказу от использования отходящего газа для сушки пыли.

Таблица 3. Примерный график реализации инвестиционного строительства новой (переоснащение существующей) доменной печи

Рисунок 15. Здание ППО

а - Чертеж выполненный МетПромПроект;

б - Возведение металлоконструкций на одном из металлургических предприятий

Рисунок 16. Схема ППО и варианты сушки угольной пыли

В качестве примера ППО с использованием генератора сушильного газа можно привести схему, реализованную на ОАО «НЛМК» (рисунок 17).

Рисунок 17. Основная схема системы приготовления и вдувания ПУТ

По данным за 2008 г. на металлургических предприятиях (ММК, Северсталь, Мечел, Урал Сталь, КМК, Тулачермет, Чусовской завод), имеющих доменные печи объемом более 1000 м3 (всего 26 доменных печей) было выплавлено более 27 мн. т. чугуна (в пересчете на передельный). Расход кокса при этом составил более 12 млн. т, а природного газа – более 2,7 млрд. м3 [11].

Использование ПУТ на этих печах (при среднем его расходе 180 кг/т чугуна) позволит дополнительно ежегодно экономить 1,7 млн. т кокса и полностью отказаться от потребления указанного объема природного газа.

Общая экономия кокса и природного газа в черной металлургии России от применения ПУТ может достичь соответственно 3,1 млн. т/год и 5,5 млрд. м3/год.

Высвобождаемый природный газ и коксующийся уголь можно использоваться в других отраслях промышленности или экспортировать. При отсутствии такой возможности может быть сокращена добыча коксующихся углей и производство кокса, что даст значительный экологический эффект.

Выводы

Основными факторами снижения энергопотребления и уменьшения себестоимости готовой продукции доменного производства России является внедрение следующих ресурсосберегающих технологий:

- Вдувание угольной пыли в горн доменной печи, что позволит сэкономить от 150 до 200 кг кокса/т. чугуна;

- Увеличение периода коксования и оптимизация угольной шихты, позволит улучшить металлургические свойства кокса (CRI, CSR), что совместно с контролируемым распределением материалов по радиусу колошника позволит сэкономить от 15 до 30 кг кокса/т. чугуна.

- Совместное вдувание угольной пыли, кислорода и природного газа для повышения удельной производительности доменных печей.

{tab=Авторы|metalspace}

- Чижиков Алексей Геннадьевич, к.т.н., Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

-

Шахпазов Евгений Христофорович

- Лазуткин Александр Евгеньевич, к.т.н., Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

{tab Аннотация|metalspace}

Повышение конкурентоспособности отечественных товаров, снижение потребления энергии и материальных затрат при производстве единицы готовой продукции, уменьшение вредных выбросов в окружающую среду, являются первостепенными задачами стоящими перед Российской промышленностью.

В структуре себестоимости готовой продукции из стального проката, значительная часть затрат энергии приходится на производство чугуна в доменных печах.

С учетом состояния основных фондов аглококосодоменного производства на отечественных предприятиях внедрение энерго и ресурсосберегающих технологий, при выплавки чугуна в доменных, печах потребует проведения комплексных мероприятий, как технического, так и технологического характера, направленных на улучшение технико-экономических показателей доменной плавки.

- Чижиков А. Г., к.т.н., Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

-

Шахпазов Е. Х.

- Лазуткин А. Е., к.т.н., Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Мировая динамика выплавки стали, представленная на рисунке 1, показывает, что она сохраняет роль основного конструкционного материала, ежегодное производство которого превышает 1 млрд. т., и что за металлургией по-прежнему сохраняется основная задача – обеспечение необходимого количества качественной стали с учетом фактора экономической целесообразности её производства.

- ПРОБЛЕМЫ ЧЕРНОЙ МЕТАЛЛУРГИИ И МАТЕРИАЛОВЕДЕНИЯ 2010 №1

- металлургия;

- доменное производство;

- производство чугуна;

- доменная печь;

- ресурсосбережение;

- энергосбережение;

- энергоносители;

- пылеугольное топливо;

- ПУТ;

- расход кокса;

- металлургические свойства кокса;

- горячая прочность кокса;

- реакционная способность кокса;

- расход ПУТ;

- природный газ;

- удельный расход топлива;

- инвестиции;

- инвестиционный проект;

- проектирование;

- ОАО "НЛМК";

- Метпром.

- www.worldsteel.org;

- www.kremlin.ru. Послание Президента РФ Федеральному Собранию;

- www.kremlin.ru. Вступительное слово Президента РФ на заседании Комиссии по модернизации и технологическому развитию экономики России;

- www.kremlin.ru. Выступление президента РФ на совещании в Кремле по вопросам экологии и развития энергосберегающих технологий, 3 июня 2009 г.;

- www.kremlin.ru. Выступление Премьер-министра РФ на VIII Международном инвестиционном форуме «Сочи-2009»;

- www.eia.doe.gov. International Energy Outlook may 2009;

- The Global Steel Cost Service. Metal Bulletin Research. February 2007;

- www.gazprom.ru;

- www.mccloskeycoal.com;

- Труды международной научно – технической конференции «Пылеугольное топливо - альтернатива природному газу при выплавке чугуна».// Донецк, УНИТЕХ, 2006. 397 с;

- Исламов С. Р., Ярошевский С. Л., Кузин А. В. и др. Использование буроугольного полукокса в качестве пылеугольного топлива в доменной плавке. //Донецк, УНИТЕХ, 2008. 68 с;

- ООО «Корпорация «ЧЕРМЕТ». //Анализ затрат материалов и технологического топлива при производстве чугуна, стали и проката на предприятиях черной металлургии 2001 – 2008.;

- Е. П. Караваев. Промышленные инвестиционные проекты. Теория и практика инжиниринга. М.: Издательский дом «Руда и Металлы», 2006. 272 с;

- Эра высокой конкуренции.//Национальная металлургия, 2007. № 3;

- Савчук Н. А., Курунов И. Ф. Доменное производство на рубеже 21 века. //Новости чёрной металлургии за рубежом, 2003;

- В. А. Доброскок. Специальные системы загрузки доменных печей.// Чёрные металлы, 2007. № 9.

Эколого-экономическая эффективность реновации технических изделий

Эколого-экономическая эффективность реновации технических изделий

Сжиженный природный газ

Сжиженный природный газ

Ветроэнергетика в России, развитие технологии в ветроэнергетике

Ветроэнергетика в России, развитие технологии в ветроэнергетике

Как правильно согнуть металлический квадрат

Как правильно согнуть металлический квадрат

Сталь с полимерным покрытием

Сталь с полимерным покрытием

Топливо из ТБО

Топливо из ТБО

«Дредноуты» и «крупповские пушки»

«Дредноуты» и «крупповские пушки»

Преимущества получения ферромарганца в электропечах

Преимущества получения ферромарганца в электропечах

Проблемы производства доменных ферросплавов

Проблемы производства доменных ферросплавов

Музей истории МИСиС. Металлургия – кузница победы

Музей истории МИСиС. Металлургия – кузница победы

Доменная печь Лиенсхютте (Lienshytte blast-furnace)

Доменная печь Лиенсхютте (Lienshytte blast-furnace)

Железоделательный завод Энгельсберг (Engelsbergs bruk)

Железоделательный завод Энгельсберг (Engelsbergs bruk)

Маша и компания - Таланты

Маша и компания - Таланты

Маша и компания - Игры на природе

Маша и компания - Игры на природе

Легенды огня и металла Часть 3. Мушкет

Легенды огня и металла Часть 3. Мушкет