Роль заводских лабораторий в осуществлении технического прогресса в металлургии

Центральная заводская лаборатория (ЦЗЛ) является основной структурной единицей завода. Она осуществляет контроль и учет качественных и количественных показателей основных и вспомогательных цехов завода.

-

Дополнительная информация

- Авторы:Д.Н. Бабайлова А.В.Бармин

- Учебное заведение:УрФУ, Екатеринбург

Начало работы ЦЗЛ приходится на рубеж XIX – ХХ вв. Впервые открытие исследовательских металлографических лабораторий произошло в 1892 г. на Кулебакском металлургическом заводе и в 1895 г. на Обуховском заводе.

Международные военные конфликты XX в., «холодная война», перманентные региональные, локальные конфликты и войны потребовали от человечества максимальное финансовое инвестирование в науку и все виды промышленности, особенно металлургию и машиностроение. Результатом этого стала техническое перевооружение заводского оборудования и контроля выпускаемой продукции. Технический прогресс является следствием новых технических идей и изобретений. Это привело к ускорению реконструкции промышленных предприятий и активному развитию в ЦЗЛ научно-исследовательской работы (НИР) по совершенствованию технологий и освоению новых марок стали и сплавов.

Началось преобразование работы заводских лабораторий, развитие инструментальных методов и их широкое применение в контрольно-аналитических лабораториях. Пожалуй, никогда – ни до, ни после 1930-х гг. – государственная власть не уделяла такого внимания аналитической службе. О необходимости укрепления и модернизации заводских лабораторий говорилось даже в резолюциях партийных съездов и конференций. Роль ЦЗЛ становится одной из важных в осуществлении технического прогресса на металлургических, металлобрабатывающих и машиностроительных предприятиях страны. По ряду научно-технических разработок ЦЗЛ принадлежит ведущее место в качественной металлургии.

Совершенствование работы заводских лабораторий проходило в форме довольно длительной, широкомасштабной и хорошо продуманной кампании. Необходимость улучшения работы лабораторий определял ряд обстоятельств. Возникновение в ходе первой пятилетки новых отраслей промышленности (редкометаллической, авиационной, нефтехимической, азотнотуковой и т.п.), где еще не существовало надежных методов аналитического контроля. Надо было срочно разработать множество новых методик для анализа соответствующих материалов. Резкое увеличение в начале 1930-х гг. объема промышленного производства во всех отраслях тяжелой промышленности при одновременном снижении качества продукции. Очень высокой была доля брака, поэтому необходимо было ужесточить систему аналитического контроля. На заводские лаборатории решено было также возложить дополнительные обязанности: они должны были не просто выявлять реальное качество продукции, но и предлагать научно обоснованные меры по его улучшению, внедрять технические новшества, способствовать повышению квалификации инженеров и техников.

Необходимость перехода от констатирующего к корректирующему контролю, для чего требовались цеховые лаборатории и экспрессные методики. Лаборатории должны были выполнять анализы настолько быстро, чтобы технологи могли вносить коррективы в процесс производства, не допуская появления брака. Иногда надо было сократить время единичного анализа от нескольких часов или даже дней до 10-15 мин.

Решение поставленных задач требовало технического перевооружения лабораторий и изменения всего порядка их работы. Самостоятельно, без помощи академической и вузовской науки заводские лаборатории не могли справиться с поставленными государством задачами, а отраслевые НИИ в этот период только создавались.

Был создан Совет заводских лабораторий, куда вошли руководители крупнейших лабораторий, прежде всего, металлургического и машиностроительного профиля, крупные ученые-технологи, а также ведущие специалисты в области химического анализа, работавшие в вузах, отраслевых и академических институтах. Совет контролировал деятельность всех крупных заводских лабораторий, координировал научные исследования в области технического анализа, предлагал меры по обеспечению лабораторий необходимым оборудованием, реактивами и современными методиками, занимался стандартизацией методик анализа, издательской деятельностью и другими вопросами. Комиссии Совета проверяли на местах организацию работы тех или иных лабораторий, по их докладам принимали организационные решения. Наиболее острой была в то время проблема кадрового обеспечения — для постоянно расширявшейся сети заводских лабораторий не хватало, по меньшей мере, нескольких тысяч квалифицированных работников. Поэтому вопросы кадрового обеспечения, подготовка химиков-аналитиков постоянно рассматривались Советом.

В 1932 г. началось издание первого в нашей стране и одного из первых в мире научного журнала по аналитической химии. Им стал журнал «Заводская лаборатория». Этот журнал не имел аналогов в мире, поскольку должен был решать сразу две задачи: 1) развитие аналитической химии как науки; 2) оптимизация системы аналитического контроля. Журнал публиковал теоретические статьи видных ученых и чисто практические материалы (в разделах «Обмен опытом», «Организация работы лабораторий» и т.п.). Постоянно печатали результаты обследования заводских лабораторий комиссиями, включающими крупных ученых — аналитиков и технологов. Главным редактором нового журнала стал академик Э.В.Брицке, который органично объединил оба направления, научным редактором — директор ИРЕА В.В.Лонгинов.

К концу 1930-х гг. был налажен аналитической контроль в новых отраслях промышленности, открыто множество новых лабораторий. В ряде случаев удалось перейти к более точным и надежным методикам (титриметрическим или фотометрическим), создать лаборатории экспресс-анализа. К 1940 г. было завершено создание первого поколения отечественных стандартов на методы химического анализа (отдельно для черных, цветных металлов, для продукции химической промышленности и т.п.). Прошло несколько всесоюзных и отраслевых совещаний работников заводских лабораторий. Расширен выпуск специальной литературы, переведен ряд зарубежных руководств по техническому анализу. Существенно улучшились оснащение и кадровое обеспечение лабораторий.

Советский Союз стал первой страной, где спектральный анализ столь широко использовали в заводских лабораториях, выполняя вначале сотни тысяч, а затем и десятки миллионов элементоопределений в год. Широкое использование атомно-эмиссионного анализа в металлургии, а затем в геологической службе координировалось в 1930 – 1950-е гг. академиком Г.С.Ландсбергом и возглавляемой им Комиссией по спектроскопии АН СССР.

В настоящее время в автомобильной промышленности широко применяются колеса из алюминиевых сплавов. Благодаря малой массе и высокой удельной прочности таких колес уменьшаются динамические нагрузки на подвеску и кузов, увеличиваются сцепляемость колеса с дорогой. Кроме того, повышается безопасность езды, поскольку упрощается управление автомобилем. Недостатком колес из алюминиевых сплавов является более высокая их стоимость по сравнению с остальными.

Благодаря относительно невысокой стоимости, наибольшее распространение получили литые алюминиевые колеса. Способ изготовления колес литьем отличается высокой производительностью и экономичностью и обеспечивает надежность эксплуатации колес на дорогах с хорошим покрытием. Однако уровень механических свойств литых колес оказывается недостаточным при эксплуатации колес на дорогах с плохим покрытием, а также при использовании их на спортивных автомобилях и тяжелом транспорте.

Для отечественных дорог более предпочтительны колеса из алюминиевых сплавов, имеющих деформированную структуру. Они обладают высоким комплексом механических свойств, не разрушаются (в отличие от литых колес) при случайных ударных нагрузках и позволяют без повреждений многократно менять шины. Кроме того, колеса с литой структурой имеют меньшую удельную прочность, чем колеса с деформированной структурой, поэтому масса литых колес больше массы штампованных.

Однако алюминиевые колеса, изготовленные горячей объемной штамповкой, имеют высокую себестоимость из-за низкого коэффициента использования металла.

В условиях возрастающей конкуренции на рынке автомобильных колес решающее значение имеет внедрение передовых технологий сокращающих затраты на производство, повышение производительности процесса.

Учитывая, что в себестоимость колеса стоимость материала составляет более 50%, более экономичным по сравнению со штамповкой представляется изготовление колес ротационного выдавливания (раскаткой), позволяющей существенно увеличить коэффициент использования металла. Кроме того, для раскатки используется более простой инструмент, чем при штамповке.

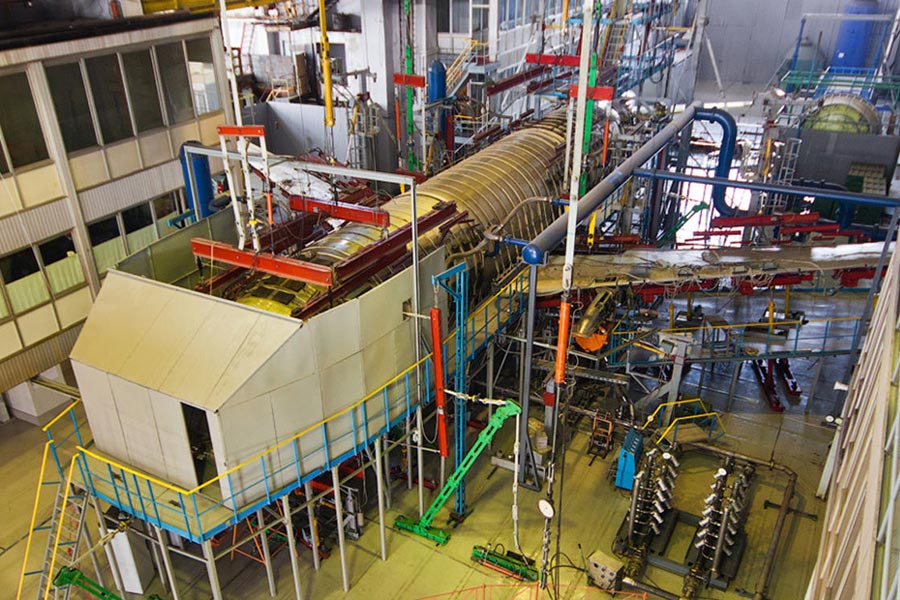

На рисунке изображена схема производства штампованной поковки АВ с применением раскатной машины марки 527-3RS фирмы «Leico GmbH».

Слитки из литейного цеха поступают согласно заявкам, оформляемым планово-диспетчерской группой. Приемку слитков и входной контроль осуществляет контролер отдела технического контроля согласно требованиям соответствующей технологической инструкции.

На каждую партию запускаемых в производство изделий планово-диспетчерская группа выписывает сопроводительный паспорт установленной формы с указанием шифра штамповки, марки сплава и состояния поставки, с обязательным заполнением соответствующих граф.

Технолог цеха должен указать на каждый шифр штамповки в сопроводительном паспорте номер нормативного документа, а также заполнить графы по видам и объемам контролируемых испытаний. Сопроводительный паспорт должен быть подписан плановиком, технологом цеха и контролером отдела технического контроля. После этого слитки считаются запущенными в производство.

Нагрев заготовок производится в электрической конвейерной печи до температуры 460ºС и выдержке 4 часа или более. Загрузка слитков и заготовок в печь необходимо производить партиями согласно сопроводительному паспорту.

Перед загрузкой заготовки и слитки должны быть очищены от стружки и грязи. Поверхность заготовки не должна иметь трещин, рваных кромок и других дефектов. Заусенцы на слитках и заготовках должны быть зачищены. Следы от центров на обточенных заготовках и слитках должны быть плавно зачищены таким образом, чтобы отношение диаметра окружности впадины на плоской поверхности к ее глубине было не менее 5.

Продолжительность нагрева слитков в печи должна быть не меньше указанной в технико-экономической карте. Общая продолжительность пребывания слитков в печи при заданной температуре не регламентируется. Продолжительность пребывания деформированных заготовок в печи при заданной температуре должна быть в пределах интервала, указанного в технико-экономической карте. Температуру нагреваемых изделий и воздуха в рабочем пространстве печи следует в процессе нагрева постоянно регистрировать на диаграммах самопишущих приборов.

Начиная штамповку, бригадир кузнецов должен убедиться в соответствии слитков (заготовок) сопроводительному паспорту (проверить марку сплава, номер партии, размеры). В начале работы по проведению операций штамповки для данного шифра изделий бригадир кузнецов должен совместно с мастером проверить первые две-три отштампованные заготовки на предмет выявления поверхностных дефектов, определения качества поверхности, недоштамповки, соответствие размеров и т.п.

При полном соответствии штамповки предъявляемым требованиям, бригадир кузнецов или мастер дает разрешение на продолжение работ, при проявлении каких-либо недостатков мастер должен принять меры к их устранению.

Обработка заготовок давлением осуществляется методом ротационного выдавливания с учетом стенок посредством трех роликов. Станок оснащен ЧПУ. Технологические операции выполняются в соответствии с операционными картами (ОК), находящимися на рабочем месте. Обработку на станке выполняют в соответствии с управляющими программами (УП).

В ОК определяются: инструмент, наименование УП, эскиз с контурами заготовки и инструмента, обязательные размеры для наладки инструмента, размеры для контроля.

Поковки, поступившие для обработки, перемещаются в кассетах электромостовым краном. Загрузка в станок и выгрузка осуществляется посредством автоматического подвода поковок и отвода заготовок колес. Маркировка заготовок колес не требуется, поскольку сохраняется маркировка поковок.

Принцип действия раскатной машины основан на ротационном выдавливании заготовки посредством специального инструмента. В результате штамповки формируется ступица и полотно колеса, а также предварительно оформлены обод и бортовые закраины. Изготовление заготовок колес производится на раскатном станке ротационного выдавливания фирмы «Leico GmbH» оснащен системой ЧПУ, имеет механизм загрузки и выгрузки заготовок, процесс раскатки осуществляется следующим образом. Заготовка задается в устройство загрузки и выводится на стартовую позицию (автоматически на ось станка), прижимом прижимается к оправке, по которой осуществляется раскатка обода и внутренней реборды посредством трех роликов (они выполняют: изгиб, подъем металла; основную работу; чистовой профиль), наружные бортовые закраины раскатываются на прижиме только роликом, осуществляющим раскатку чистового профиля. И ролики, и оправка с прижимом вращаются. Обработка осуществляется в соответствии с управляющими программами. Процесс раскатки занимает около 1 мин, после чего ролики и оправка останавливаются, отключается эмульсия, прижим отъезжает и при помощи толкателя заготовка сталкивается с оправки на устройство разгрузки, инструмент встает в стартовую позицию и задается следующая заготовка. В качестве смазывающей и охлаждающей жидкости используется «Блазокут-4000», который подается из бака очистки.

После раскатки осуществляется закалка готовых колес. Правка на раскатном станке. Естественное старение, механическая обработка, окрашивание на линии покраски. Снижение уровня прочностных характеристик и увеличение пластичности в сравнении с закаленными и искусственно состаренным благоприятно сказалось при стендовых испытаниях, колеса при испытаниях на косой удар деформируются без образования трещин.

Таким образом, раскатка является достаточно эффективным процессом, обеспечивающим формообразование автомобильных колес. Очевидно, что ее преимущество перед штамповкой с точки зрения экономии материалов, снижения энергоемкости оборудования и затрат на инструмент больше.

Нагрев штампованных поковок под закалку осуществляется в конвейерных печах при температуре 520-525°С в течении 1 часа. Рост зерен сдерживается дисперсионными выделениями (Al6Mg). Закалка происходит в закалочных баках в воду, нагретую до 25°С, во избежание образования паровой рубашки вода продувается воздухом. Затем идет маркировка изделия.

Старение закаленных штампованных поковок проводят при температуре 170-180°С в течении 4 часов, происходит так называемое «фазовое» старение. Затем в течение часа идет охлаждение на воздухе.

После старения идет испытание механических свойств колеса. Проводятся на образцах – свидетелях от каждой плавки – термосадки старения. Всесторонние исследования проводятся на одной поковке из 1000 штук или при изменении технологии. При всестороннем исследовании проводятся контроль макроструктуры (в любом диаметральном сечении), микроструктуры и механических свойств.

По объему приемо-сдаточных испытаний механических свойств штампованная поковка относится ко второй группе контроля, т.е. механические свойства контролируются на образцах, вырезанных из тела одной штампованной поковки от партии. Испытания проводятся при комнатной температуре на трех образцах в хордовом направлении и на одном – в радиальном. Для получения готового изделия в виде диска автомобильного колеса используется механическая обработка.

В качестве оборудования для механической обработки автомобильных колес применяются токарные станки с числовым программным управлением; сверлильно-фрезерно-расточные с крестовым столом и повышенной точности.

Каждая плавка штамповок поставляется с сопроводительным паспортом, в котором указываются наименование и шифр изделия, марка сплава, номер плавки, размер и вес заготовки, количество запущенных в производство штук, группа контроля, состояние поставки.

Контролеры отдела технического контроля проводят не менее двух раз в смену выборочный межоперационный контроль геометрических размеров колес согласно операционной карте обрабатываемого колеса.

Штампованные поковки, поступающие на участок мехобработки, имеют маркировку со следующими данными: марка сплава, номер плавки, порядковый номер в плавке, состояние поставки, клеймо отдела технического контроля. Контроль геометрических размеров производится с помощью контрольно-измерительного инструмента, указанного в операционных и картах контроля каждого шифра колеса. Контроль шероховатости поверхности осуществляется по контрольному образцу шероховатости, прошедшему метрологическую аттестацию.

Перечень контролируемых параметров качества и их допускаемые отклонения, нормы контроля каждого параметра качества, средства измерений определяются технологическим документом: для рабочих исполняющих операции обработки колеса – дизайн и типоразмер колеса, операционные размеры и шероховатость поверхности; для контролеров ОТК – контроль качества сверлильной, слесарной обработок, измерение биений обода, дизайн и типоразмер колеса, операционные размеры и шероховатость поверхности;

При установлении контролером ОТК несоответствия работу прекращают, принимают меры к выявлению и устранению причины несоответствия. После устранения несоответствия обработку продолжают. Каждый новый типоразмер – дизайн колеса проходит испытание на испытательных стендах на соответствие Российскому стандарту.

Рабочие детали штампов – ручьевые вставки, пуансоны, матрицы, выталкиватели, калибровочные плитки, а также цельные (цельноблочные) штампы без вставок изготовляют из штамповых сталей, относящихся к инструментальному классу.

Сталь для штампов горячего деформирования должна удовлетворять следующим требованиям иметь: достаточную прочность при высоких температурах для сохранения работоспособности штампа в условиях штамповки; достаточную теплостойкость, необходимую для обеспечения прочности штампа при нагреве от тепла заготовки; быть вязкой для предупреждения поломок и выкрашивания при ударных нагрузках; разгаростойкой против образования разгарных трещин, образующихся вследствие циклических нагревов и охлаждений штампа в процессе работы; иметь высокую износостойкость для сохранения формы и размеров фигуры при повышенных температуре и трении; глубокую прокаливаемость, обеспечивающую при термической обработке прочность глубинных слоёв штампа; высокую красностойкость для устойчивого сопротивления отпуску при горячем деформировании; минимальную слипаемость (схватываемость) со штампуемым металлом.

Необходимо, чтобы штамповая сталь обладала высокой теплопроводностью, незначительным короблением при термической обработке и хорошей обрабатываемостью резанием. Для того чтобы удовлетворять поставленным требованиям, в состав штамповых сталей входит ряд легирующих элементов, повышающих их стоимость, что, однако, оправдывается достигаемой стойкостью, обычно измеряемой числом поковок, снимаемых со штампа. Для снижения затрат на изготовление новых штампов и возобновление изношенных, а также экономии штамповых сталей применяем для изготовления штампованных поковок сборный инструмент.

Современный уровень развития ЦЗЛ позволяет обнаружить даже самые незначительные дефекты в изделиях, тем самым это повышает качество и устраняет недостатки технологии.

ЦЗЛ разрабатывает новейшие технологические схемы процессов, осваивает новые виды продукции, ведет работы по улучшению качества продукции и внедряет новую технологию. В то же время, деятельность центральных заводских лабораторий значительно многообразнее. Они выполняют все функции по контролю сырья, технологических процессов и готовой продукции, а также ведут научно-исследовательскую работу.

В Центральной заводской лаборатории (ЦЗЛ) и Центральной научно-исследовательской лаборатории (ЦНИЛ) совершенствуются методики анализов, исследуются новые продукты с применением новых приборов и методов, разрабатываются новые технологические процессы, которые затем проверяются в укрупненном масштабе на опытных установках.

Центральная заводская лаборатория (ЦЗЛ) является структурным подразделением и подчиняется главному инженеру предприятия (техническому директору). В состав центральной заводской лаборатории в зависимости от специфики производства могут входить следующие структурные подразделения, такие как лаборатории: химическая; электротехническая; механическая; металлографическая; рентгеновская; физическая; коррозийная; термической обработки и механических испытаний; радиоактивных изотопов; пластмасс; санитарная.

ЦЗЛ на любом промышленном предприятии выполняет следующие задачи: содействие внедрению в производство прогрессивной технологии, нового технологического оборудования, обеспечивающих выпуск конкурентоспособной продукции; обеспечение контроля над соблюдением технологической дисциплины в цехах; рационализация работы всех звеньев центральной заводской лаборатории.

Данные задачи реализуются в деятельности ЦЗЛ в проведении исследовательских работ, способствующих реализации плана стратегического развития предприятия; осуществлении контроля качества поступающих на предприятие сырья и материалов; проведении исследовательских работ по применению новых материалов в проектируемых видах продукции; участии в работе по созданию и внедрению конкурентоспособной техники и технологии в производство; исследовании новых методов измерения и оценки качества материалов, производимой продукции, новых методов определения в области промышленной санитарии, в области применения электроники на производстве; внедрении современных средств и методов измерений, соблюдение единства электрических и тепловых мер, контроль над состоянием электроприборов и силоизмерительной аппаратуры; участии в сертификации производств и продукции предприятия по «Системе сертификации ГОСТ Р»; разработке инструкций по применению новых видов материалов в производстве; составлении технических заключений и оказание помощи рационализаторам и изобретателям при внедрении предложений и изобретений.

В состав типовой центральной заводской лаборатории (ЦЗЛ) входят научно-исследовательский отдел или сектор (связан с НИИ), оперативно-обследовательский отдел (техническая работа), аналитический отдел (осуществление анализов) и отдел организации контроля. Кроме того, в составе ЦЗЛ могут быть хозяйственная часть, стеклодувная, препараторская, склад посуды и реактивов, иногда техническая библиотека. Деятельность ЦЗЛ непосредственно напрямую связана с промышленным производством, а также с ОТК на этом производстве. ЦЗЛ разрабатывают и выпускают инструкции и другие документы по вопросам организации и проведения анализов, испытаний исследований, пользования аппаратурой в лабораториях по согласованию с главным инженером предприятия. Центральные заводские лаборатории контролируют работу цеховых лабораторий, а также исполнение заключений, предложений и решений по результатам проведенных анализов, испытаний и исследований. Они осуществляют связь с научно-исследовательскими институтами и учреждениями, привлекаемыми для участия в разрабатываемых вопросах и консультациях, участвуют в разработке стратегических и бизнес-планов предприятия.

Эколого-экономическая эффективность реновации технических изделий

Эколого-экономическая эффективность реновации технических изделий

Сжиженный природный газ

Сжиженный природный газ

Ветроэнергетика в России, развитие технологии в ветроэнергетике

Ветроэнергетика в России, развитие технологии в ветроэнергетике

Как правильно согнуть металлический квадрат

Как правильно согнуть металлический квадрат

Сталь с полимерным покрытием

Сталь с полимерным покрытием

Топливо из ТБО

Топливо из ТБО

«Дредноуты» и «крупповские пушки»

«Дредноуты» и «крупповские пушки»

Преимущества получения ферромарганца в электропечах

Преимущества получения ферромарганца в электропечах

Проблемы производства доменных ферросплавов

Проблемы производства доменных ферросплавов

Музей истории МИСиС. Металлургия – кузница победы

Музей истории МИСиС. Металлургия – кузница победы

Доменная печь Лиенсхютте (Lienshytte blast-furnace)

Доменная печь Лиенсхютте (Lienshytte blast-furnace)

Железоделательный завод Энгельсберг (Engelsbergs bruk)

Железоделательный завод Энгельсберг (Engelsbergs bruk)

Маша и компания - Таланты

Маша и компания - Таланты

Маша и компания - Игры на природе

Маша и компания - Игры на природе

Легенды огня и металла Часть 3. Мушкет

Легенды огня и металла Часть 3. Мушкет