Требования к углям для использования в качестве пылеугольного топлива (ПУТ)

Использование горючих ископаемых в металлургии насчитывает на одну сотню лет. Исходный материал и условия образования ископаемых топлив стали причиной их видового разнообразия. Современная металлургия предъявляет высокие требования к качеству сырья, в т.ч. к коксу и вдуваемым добавкам.

-

Дополнительная информация

- Авторы:Неделин Сергей Васильевич

- E-mail:nedelin@gmail.com

Знание основ процессов углеобразования и условий применимости твёрдого топлива в металлургии позволяет гибко управлять технологическими процессами и экономической эффективностью производства чугуна и стали.

Использование горючих ископаемых в металлургии насчитывает на одну сотню лет. Исходный материал и условия образования ископаемых топлив стали причиной их видового разнообразия. Современная металлургия предъявляет высокие требования к качеству сырья, в т.ч. к коксу и вдуваемым добавкам. Знание основ процессов углеобразования и условий применимости твёрдого топлива в металлургии позволяет гибко управлять технологическими процессами и экономической эффективностью производства чугуна и стали.

Состав и структура исходного растительного материала

Сложившаяся к настоящему времени теория образования углей подразумевает происхождение горючих ископаемых из растительной массы, прошедшей определённый метаморфизм в течение длительного периода времени.

В образовании исходного материала для всех горючих ископаемых принимали участие разнообразные растения, начиная с одноклеточных водорослей и заканчивая деревьями. По современным представлениям в структуре растений выделяются вещества следующих химических групп: жиры, воски, смолы, углеводные комплексы (целлюлозы и пектиновые вещества), лигнин, белки.

Жиры широко распространены в растениях: в них насчитывают около 1700 различных видов жиров. По химическому составу жиры являются сложными эфирами трёхатомного спирта – глицерина – и предельных и непредельных кислот жирного ряда (монокарбоновых, с нормальной углеродной цепью и чётным числом атомов углерода). Жиры не растворимы в воде, но легко растворяются в диэтиловом эфире, сероуглероде, бензине, ароматических углеводородах.

Воски – это сложные эфиры высших монокарбоновых кислот и высших первичных одноатомных спиртов нормального строения. Воски в растениях покрывают тончайшим слоем стебли, листья, оболочки спор, предохраняя их от внешних воздействий. Воски имеют высокую для органических материалов температуру плавления (70...72 °С). Они представляют собой исключительно устойчивые вещества и благодаря своей стабильности почти всегда присутствуют в углях.

Смолы. Растительные смолы представляют собой смесь различных органических соединений (кислот, сложных эфиров, спиртов, фенолов и углеводородов). Смолы присущи высшим растениям, в которых они находятся в растворах эфирных масел (бальзамы). В растениях бальзамами заполнены смоляные ходы. При повреждении растения обильно выделяются смоляные концентраты, которые быстро густеют на воздухе в результате испарения эфирных масел, а также вследствие частичной полимеризации смоляных веществ. Такие сгустки твёрдой смолы доходят до нас в виде смоляных конкреций, вкрапленных в органическую часть угля.

Целлюлоза (С6Н10О5) – основной строительный материал растительных тканей, придающий растениям механическую прочность.

Гемицеллюлозы (гетерополисахариды) являются сложными органическими соединениями, при гидролизе которых получаются простейшие сахара (пентозы, гексозы и т.д.).

Пектиновые вещества – выполняют опорную функцию в стенках растительных клеток, молодых плодах и тканях.

Лигнин представляет собой полимер ароматической природы. Участвует в формировании клеточных стенок растений. Образование лигнина характерно только для сосудистых растений. В период эволюции (выход растений на сушу) сосудистые растения приобрели свойство вырабатывать ферменты, способные образовывать лигнин из углеводов. Лигнин играет роль цементирующего вещества, склеивающего пучки целлюлозных волокон, и составляет, таким образом, основную часть древесины. Примерное содержание лигнина в некоторых растениях (% масс.) составляет: бук – 22, ель – 27, древовидная люцерна – 23, плаун – 37, кукушкин лён – 38, сфагнум (особый род мха) – 4,5.

Белки – природные продукты макромолекулярного строения, превращающиеся при гидролизе в альфа-аминокислоты. Одно из важнейших свойств белков, отсутствующее у других растительных химических групп – специфичность.

Элементный состав углеобразователей приведён в табл. 1:

Таблица 1. Элементный состав углеобразователей

|

Наименование химической группы веществ |

Содержание, % (масс.) |

||||

|

С |

Н |

О |

N |

S |

|

|

Жиры |

76…79 |

11…13 |

10…12 |

- |

- |

|

Воски |

80…82 |

13…14 |

4…6 |

- |

- |

|

Смолы |

75…85 |

9…12 |

5…14 |

- |

0,5 |

|

Целлюлоза |

44…45 |

6,2 |

49,4 |

- |

- |

|

Лигнин |

60…63 |

6,0…6,4 |

30…35 |

- |

- |

|

Белки |

53…55 |

6,5…7,2 |

20…23 |

15,5…17,0 |

0,3…2,4 |

Количественное содержание химических групп веществ в различных видах растений приведено в табл. 2.

Таблица 2. Содержание в растениях основных групп химических веществ, % (масс.)

|

Виды растений-углеобразователей |

Жиры, смолы, воски |

Углеводные комплексы |

Лигнин |

Белки |

|

Водоросли |

20…30 |

10…20 |

- |

20…30 |

|

Мхи |

8…10 |

30…40 |

10 |

15…20 |

|

Папоротники, хвощи |

3…5 |

40…50 |

20…30 |

10…15 |

|

Древесные породы |

1…2 |

30…50 |

30…50 |

1…10 |

|

Травы |

5…10 |

до 50 |

35…40 |

5…10 |

Исходный растительный материал и его превращения в ходе процессов углеобразования

В зависимости от состава исходного растительного материала угли делятся на гумусовые, сапропелитовые, липтобиолитовые и смешанные.

Гумусовые угли образуются из наземных растений.

Липтобиолитовые угли образуются также из наземной растительности, но из наиболее стойких в естественных условиях компонентов растений – покровных тканей (кутикулы, кора, смолы, споры, пыльца).

Сапропелитовые угли образуются исключительно из скоплений водорослей – зелёных, сине-зелёных.

Смешанные угли представляют собой продукт совместных превращений различной наземной и водной растительности.

Наряду с исходным материалом на состав и свойства углей оказывают влияние и физико-географические условия, при которых происходило накопление растительного материала. Это понятие охватывает ландшафтную обстановку, подразделяемую на озёрную, болотную, морскую, лагунную и т.д., и физико-химические (гидрохимические и микробиологические) её особенности, включающие солёность, проточность, застойность и др.

Важнейшим условием, обеспечивающим возможность формирования каменного угля, является отсутствие доступа к исходному материалу кислорода воздуха. Условия формирования и виды углей приведены в табл. 3.

Таблица 3. Условия формирования и виды углей

|

Исходное вещество углей (основная масса) |

Условия формирования на стадии диагенеза |

Классификация углей |

||

|

Лигнин и целлюлоза |

Восстановительная среда застойных грунтовых вод, обогащённых гуминовыми кислотами. Щелочная фенольная среда. Присутствие сфагнума. |

Гумусовые угли |

Кларен (витрен, микринит, фюзен) и Дюрен (от лат. duris (твердый) |

Полосчатый уголь (Сплинт или “антраксилон” от антракс (уголь) и ксилон (дерево) |

|

Кутикулы |

Липтобиолитовые угли |

Неполосчатый уголь (“аттритус” – от лат. attritys (истёртый) |

||

|

Сапропелиты (останки низших растений, водоросли – от греч. sapros– (гнилой) и pelos– (грязь) |

Накопление в замкнутых озёрных и лагунных водоёмах. |

Сапропелитовые угли |

Кеннель, Богхед, Торбанит, Сланцы |

|

Коксующимися могут быть только гумусовые, полосчатые угли, т.е. клареновые угли:

- кларен (лат. clarus – блестящий) – уголь, слагаемый богатыми углеродом и микропримесями составляющими: витреном, микринитом и фюзеном.

- витрен, витрит, витринит (лат. vitrum – стекло) – чёрная блестящая, богатая углеводородами растительная ткань – основной носитель спекающих свойств. Образует "линзы" и "слои" в основной массе угля.

- микринит – чёрный матовый компонент из спор растений.

- фюзен, фюзинит (франц. fusain – линза) – чёрный порошкообразный, подобный древесному углю с шелковистым блеском.

Классификация углей по степени метаморфизма

Различия в исходном материале, степени обводнённости торфяников, химическом составе среды и фациальных обстановках осадко- и торфонакопления, обусловливающие направленность и интенсивность протекания окислительных и восстановительных микробиологических процессов, создали в торфяной стадии основу для образования различных генетических типов углей. Торфообразование и торфонакопление завершались перекрытием торфяника осадками, образующими породы кровли. Происходившие при относительно невысоких температурах и давлении диагенетические (уплотнение, дегидратация осадков, газовыделение) и биохимические процессы восстановительного характера приводили к превращению торфа в бурый уголь.

Угли, включающие слабо разложившиеся древесные остатки, сцементированные землистым углём, называемые лигнитами.

Бурые угли – одна из разновидностей углей – имеют широкое распространение. Доля запасов бурых углей и лигнитов в мировых запасах углей – 42%. Неглубокое залегание и большая мощность угольных пластов позволяют широко применять открытый способ разработки, экономические и технические преимущества которого во многом компенсируют относительно низкое качество сырья.

В результате длительного воздействия повышенных температур и давления бурые угли преобразуются в каменные угли, а последние – в антрациты. Необратимый процесс постепенного изменения химического состава (прежде всего в направлении обуглероживания), физических и технологических свойств органического вещества в преобразованиях от торфа до антрацита называются углефикацией. Углефикация на стадиях превращения бурых углей в каменные и последних в антрациты, обусловленная происходящими в земной коре процессами, носит название метаморфизма углей. Выделяют три основных вида метаморфизма углей:

- региональный, вызванный воздействием внутренней теплоты Земли и давления перекрывающей толщи пород при погружении углей в глубь земной коры;

- термальный – под влиянием тепла, выделяемого магматическими телами, перекрывшими или внедрившимися в угленосную толщу, либо в подстилающие её отложения;

- контактовый – под воздействием тепла изверженных пород, внедрившихся в угольные пласты или пересекших их непосредственно; проблематично признаётся возможным метаморфизм углей за счёт повышения температур в областях проявления тектонических сжимающих и скалывающих) усилий – динамометаморфизма.

Структурно-молекулярная перестройка органического вещества при метаморфизме углей сопровождается последовательным повышением в них относительного содержания углерода, снижением содержания кислорода, выхода летучих веществ; в определённых закономерностях с экстремальными значениями на средних стадиях углефикации изменяются содержание водорода, теплота сгорания, твёрдость, плотность, хрупкость, оптические, электрические и др. физические свойства углей. Для определения этих стадий используются: выход летучих веществ, содержание углерода, микротвёрдость и др. особенности химического состава и физических свойств углей. Наиболее эффективен метод определения стадии углефикации по отражательной способности витринита.

Каменные угли на средних стадиях метаморфизма приобретают спекающие свойства – способность гелифицированных и липоидных компонентов органического вещества переходить при нагревании в определённых условиях в пластического состояние и образовывать пористый монолит – кокс. Относительное количество запасов углей с высокой спекающейся способностью составляет 10...15% от общих запасов каменных углей, что связано с более высокой интенсивностью преобразования органических вещества на средних стадиях метаморфизма. Спекающиеся угли возникают при температурах примерно от 130 до 160...180 °С при общем диапазоне температур, обусловливающих протекание метаморфизма углей, от 70...90 °С для длиннопламенных углей до 300...350 °С для антрацитов. Наиболее высококачественные спекающиеся угли формировались в бассейнах, испытавших региональный метаморфизм при глубоком погружении угленосной толщи. При термальном и контактовом метаморфизме в связи с резким изменением температур и невысоким давлением преобразование органического вещества протекает неравномерно и качество углей отличается невыдержанностью технологических свойств. Породы угленосных формаций наряду с метаморфизмом углей испытывают катагенетические преобразования.

В зонах аэрации и активного действия подземных вод вблизи поверхности Земли угли подвергаются окислению. По своему воздействию на химический состав и физические свойства углей окисление имеет обратную направленность по сравнению с метаморфизмом: угли утрачивают прочностные свойства (до превращения их в сажистое вещество) и спекаемость; в них возрастает относительное содержание кислорода, снижается количество углерода, увеличиваются влажность и зольность, резко снижается теплота сгорания. Глубина окисления углей в зависимости от современного и древнего рельефа, положения зеркала грунтовых вод, характера климатических условий, вещественного состава и метаморфизма углей колеблется от 0 до 100 м по вертикали.

Различия в вещественном составе и степени метаморфизма обусловили большую дифференциацию технологических свойств углей. Для установления рационального направления промышленного использования углей подразделяются на марки и технологические группы; в основу такого подразделения положены параметры, характеризующие поведение углей в процессе термического воздействия на них. Границей между бурыми и каменными углями принята высшая теплота сгорания рабочей массы беззольного угля, равная 5700 ккал/кг (23,86 МДж).

Ведущий показатель при использовании углей в энергетических целях – низшая теплота сгорания – в пересчёте на рабочее топливо колеблется в пределах (ккал/кг): 2000...5000 (8,372...20,930 МДж) для бурых, 4100...6900 (17,162...28,893 МДж) для каменных углей и 5700...6400 (23,86...26,79 МДж) для антрацитов. Пониженная величина этого показателя у бурых углей объясняется низкой степенью углефикации органического вещества, слабой уплотнённостью материала и, соответственно, высокой их естественной влажностью, изменяющейся в пределах 15...58%. По содержанию рабочей влаги бурые угли подразделяются на технологические группы: Б1 с Wp > 40%, Б2 с Wp 30...40% и Б3 с Wp < 30%.

В основу промышленной маркировки каменных углей положены показатели, характеризующие результаты их высокотемпературной сухой перегонки (коксования): выход летучих веществ, образующихся при разложении органической массы (частично неорганического материала – сульфидов, карбонатов, гидратированных минералов), и характеристика беззольного горючего остатка – кокса по спекаемости. Весовой выход летучих веществ из углей последовательно снижается с повышением степени углефикации от 45 до 8% у каменных углей и до 8...2% у антрацитов.

В СССР спекаемость углей определяется в лабораторном аппарате пластометрическим методом, предложенным в 1932 советскими учёными Л. М. Сапожниковым и Л. П. Базилевич, по толщине образующегося при нагревании пластического слоя (у) с учётом усадки (х), выраженных в мм. Наибольшей спекающей способностью характеризуются каменные угли средних стадий углефикации с толщиной пластического слоя 10...35 мм (марок К и Ж). С понижением и увеличением степени метаморфизма спекаемость углей снижается. Угли марок Д и Т характеризуются слабоспекшимся порошкообразным нелетучим остатком. В табл. 4 приведены величины основных показателей качества углей на различных стадиях углефикации применительно к маркам согласно ГОСТ.

Таблица 4. Основные показатели качества углей марочного состава

|

Марки угля |

Буквенное обозначение марок |

Средние величины показателей для углей, состоящих преимущественно из витринита |

Отражательная способность витринита в масляной иммерсии R0, % |

||

|

Выход летучих веществ Vг, % |

Содержание углерода Сг, % |

Теплота сгорания Qгб, ккал/кг |

|||

|

Бурые |

Б |

41 и более |

76 и менее |

6900…7500 |

0,30…0,49 |

|

Длиннопламенные |

Д |

39 и более |

76 |

7500…8000 |

0,50…0,64 |

|

Газовые |

Г |

36 |

83 |

7900…8600 |

0,65…0,84 |

|

Жирные |

Ж |

30 |

86 |

8300…8700 |

0,85…1,14 |

|

Коксовые |

К |

20 |

88 |

8400…8700 |

1,15…1,74 |

|

Отощённо-спекающиеся |

ОС |

15 |

89 |

8450…8780 |

1,75…2,04 |

|

Тощие |

Т |

12 |

90 |

7300…8750 |

2,05…2,49 |

|

Антрациты |

А |

менее 8 |

91 и более |

8100…8750 |

2,50…6,00 |

Кроме указанных в таблице, в некоторых бассейнах выделяются промежуточные марки: газовые жирные (ГЖ), коксовые жирные (КЖ), коксовые вторые (K2), слабоспекающиеся (СС). Угли марок Г, ГЖ, Ж, КЖ, К и ОС подразделяются на технологические группы по спекающей способности; для указания технологической группы к буквенному обозначению марки прибавляется цифра, указывающая низшее значение толщины пластического слоя (у) в данных углях, например Г6, Г17, КЖ14 и т.п. Для углей конкретных бассейнов величины классификационных показателей (VГ и у) регламентируются ГОСТом. Для получения металлургического кокса используется смесь различных марок углей – шихта, основным компонентом которой являются угли с высокими спекающими свойствами.

Подразделение углей на бурые, каменные и антрациты принято в большинстве стран Европы (в некоторых – с выделением дополнительно лигнитов). В основу принятой в 1956 Европейской экономической комиссией ООН Международной системы классификации каменных углей также положены выход летучих веществ для углей с V >33% – высшая теплота сгорания влажной беззольной массы, спекающая способность и коксуемость. Тип угля обозначается кодовым трёхзначным номером, первая цифра которого указывает класс угля (по летучим или теплоте сгорания), вторая – группу (по спекающей способности, определённой методом Рога или индексом вспучивания в тигле), третья – подгруппу (по коксуемости, определённой методами Одибер-Арну или Грей-Кинга). В США и некоторых других странах угли подразделяются на лигниты, суббитуминозные, битуминозные угли и антрациты; классификационными параметрами приняты: для лигнитов, суббитуминозных и битуминозных (с выходом летучих >31%) углей – теплота сгорания беззольной массы, для битуминозных с летучими <31% и антрацитов – выход летучих веществ и содержание связанного углерода.

Маркировка углей, отражая комплекс определённых технологических свойств разновидностей углей, используется как основной критерий в практике промышленного использования углей. Для конкретных направлений потребления устанавливаются дополнительные технические требования. Резкое снижение теплового эффекта сгорания угля и экономических показателей их использования за счёт балласта (золы и влаги) определяет необходимость брикетирования углей с высокой естественной влажностью и предварительного обогащения высокозольных углей. Предельная зольность углей, направляемых на слоевое сжигание, не должна превышать 20...37%, на пылевидное сжигание – 45%.

Для коксования используются малозольные (обогащенные) спекающиеся каменные угли, в которых лимитируется содержание серы и фосфора. Для полукоксования, газификации, получения жидкого топлива, горного воска и др. направлений потребления нормируются спекаемость, сернистость, зольность, кусковатость, термическая стойкость, содержание смол, битумов и др. показатели качества.

Основные угольные бассейны РФ – источники коксующихся углей

Донецкий бассейн. Один из наиболее крупных европейских угольных бассейнов. На территории Ростовской области находится только крайняя восточная часть бассейна, где распространены преимущественно антрациты. Коксующиеся угли имеются в трёх районах из семи – Каменско-Гундоровском, Белокалитвенском, Тацинском – и характеризуются лёгкой и средней обогатимостью. Угли Донецкого бассейна характеризуются высоким содержанием серы.

Кузнецкий бассейн. Находится на территории Кемеровской и Новосибирской областей и занимает площадь 27 тыс. км2 (110 х 350 км). Из 25 геолого-промышленных районов коксующиеся угли развиты в 20. Обогатимость углей – лёгкая и средняя при выходе концентрата от 70 до 90%. Угли Кузнецкого бассейна характеризуются низким содержанием серы. В бассейне добывают все марки коксующихся углей. Благоприятные горно-геологические условия залегания углей, небольшая глубина их отработки делают использование этих углей экономически целесообразным практически на территории всей России.

Печорский бассейн. Входит в Северный район и находится на территории Республики Коми и Ненецкого автономного округа Архангельской области. Площадь бассейна 90 км2. Коксующиеся угли распространены на Воркутском, Воргашорском и Хальмеръюском месторождениях. Угли в основном среднеобогатимые (выход концентрата составляет от 70 до 85% (масс.), угли марок ГЖО, К, Ж – легкообогатимые (выход концентрата 85-93% масс.). Жирные и газовые жирные угли Воркутинского и Воргашорского месторождений способны принимать в качестве отощающей добавки до 50% отощенных углей со значительным увеличением прочности кокса. Угли марки К Хальмеръюского месторождения при коксовании дают прочный металлургический кокс высокого качества.

Карагандинский бассейн. Является источником коксующихся углей для предприятий Востока России, находится в Центральном Казахстане на территории одноименной области. Площадь его составляет 3000 км2 (30 х 100 км). Угли труднообогатимые, т.к. минеральные составляющие очень тонко распределены в органической массе угля. Выход концентрата составляет от 15 до 65% (масс.).

Показатели качества коксующихся углей

Качество углей определяется по их технологическим и петрографическим показателям.

Выход летучих веществ (V) – продукты за исключением влаги, выделяющиеся из угля в виде газа и пара. Образуются при разложении угля в условиях нагрева без доступа воздуха. Определяются на сухое (dry – Vd) или сухое беззольное состояние (dry ash free – Vdaf). В совокупности со спекаемостью он определяет пригодность углей для коксования. Именно этот показатель является ключевым при составлении угольной шихты и рассмотрении возможности замещения углей в шихте.

Зольность (A) – содержание негорючего неорганического материала в угле. Определяется как остаток, образующийся при нагреве угля в результате сгорания всей горючей массы. Определяется на сухое состояние (dry – Ad).

Сера (S) – содержание серы в угле. Содержится в виде сульфидов, сульфатов, органических соединений и элементарной серы. Определяется на сухое состояние (dry – Sd).

Витринит (Vt) – один из видов органического вещества (мацералы), образующего массу угля. Кроме витринита различают липтинит и инертинит. Витринит является наиболее ценным мацералом.

Показатель отражения витринита (R0) – отражательная способность витринита является показателем степени метаморфизма углей (чем больше, тем старше уголь). Для характеристики степени углефикации определяют средний показатель отражения витринита в обыкновенном монохроматической свете.

Толщина пластического слоя (y) – один из основных показателей спекаемости углей, характеризующий оценку качества коксующихся углей. Определяется как максимальное расстояние между поверхностями раздела «уголь – пластическая масса – полукокс», определяемое при пластометрических испытаниях.

Связанный углерод (FС) – часть углерода, остающаяся при нагревании угля в закрытом сосуде до полного удаления летучих веществ (т.е. это нелетучая часть за вычетом золы).

Общая влага (TM) – влага, содержащаяся в ископаемом углей, включая свободную, поверхностную и связанную. При коксовании влага отрицательно влияет на насыпную плотность угольной шихты, расход электроэнергии на дробление и тепла на коксование; при влажности более 8% затрудняется транспортировка шихты в углеподготовительных цехах.

Тип кокса по Грей-Кингу (Gray King coking index) – данный показатель является основной характеристикой коксуемости углей; тип кокса по Грей-Кингу определяется по эталонной шкале: A, B, C, D, E, F, G1, G2,...,G12; тип кокса "A" свидетельствует о том, что уголь не коксуется, типы "B", "C", "D" говорят о низкой коксуемости,..., типы "G5" – "G12" свидетельствуют о высоких коксующихся свойствах углей, причём, чем выше число, тем лучше коксуемость.

Индекс свободного вспучивания (Crucible Swelling Number (CSN)/Free Swelling Index (FSI)) – основная характеристика, по которой оценивается спекаемость углей во всем мире; спекаемость является одним из важнейших классификационных показателей для углей, используемых для коксования; спекаемость угольной шихты должна быть достаточной для обеспечения высокой прочности коксового вещества (как правило, чем выше значение CSN при прочих равных условиях, тем лучше).

Максимальная текучесть по Гизелеру (Gieseler Max Fluidity) – хорошо спекающиеся угли определяются по методу Гизелера; данный параметр очень важен для коксующихся углей, т.к. низкотекучие угли не способны самостоятельно участвовать в процессе коксования (требуют добавки высокотекучих углей для связки); для сравнения данного параметра используют логарифмическую (порядковую шкалу).

Индекс размолоспособности (Hardgrove Index) – эмпирический индекс, достигаемый в результате измельчения пробы угля. Измельчение узкоклассифицированного угля массой 50 г проводится в кольцевой шаровой мельнице в течение 60 оборотов. Индекс определяется на основе гранулометрического состава измельчённого угля.

Классификация коксующихся углей

В России и СНГ действует Единая классификация углей по ГОСТ 25543-88. Согласно этой классификации уголь разделяется на следующие марки:

- Б – бурый;

- Д – длиннопламенный;

- ДГ – длиннопламенный газовый;

- Г – газовый;

- ГЖО – газовый жирный отощенный;

- ГЖ – газовый жирный;

- Ж – жирный;

- КЖ – коксовый жирный;

- К – коксовый;

- КО – коксовый отщенный;

- КСН – коксовый спекающийся низкометаморфизированный;

- КС – коксовый слабоспекающийся;

- ОС – отощенный спекающийся;

- ТС – тощий спекающийся;

- СС – слабоспекающийся;

- Т – тощий;

- А – антрацит.

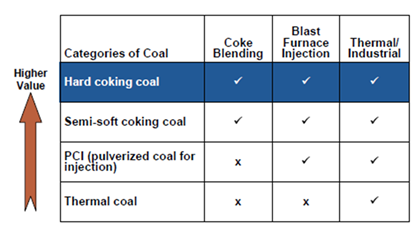

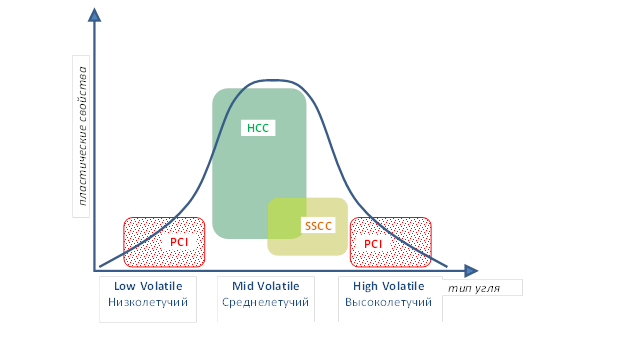

Мировая классификация разделяет угли на Hard Coking Coal (HCC), Semi-soft Coking Coal (SSCC), Pulverised Coal for Injection (PCI), Thermal Coal/Steam Coal (рис. 1):

Рисунок 1 - Мировая классификация углей

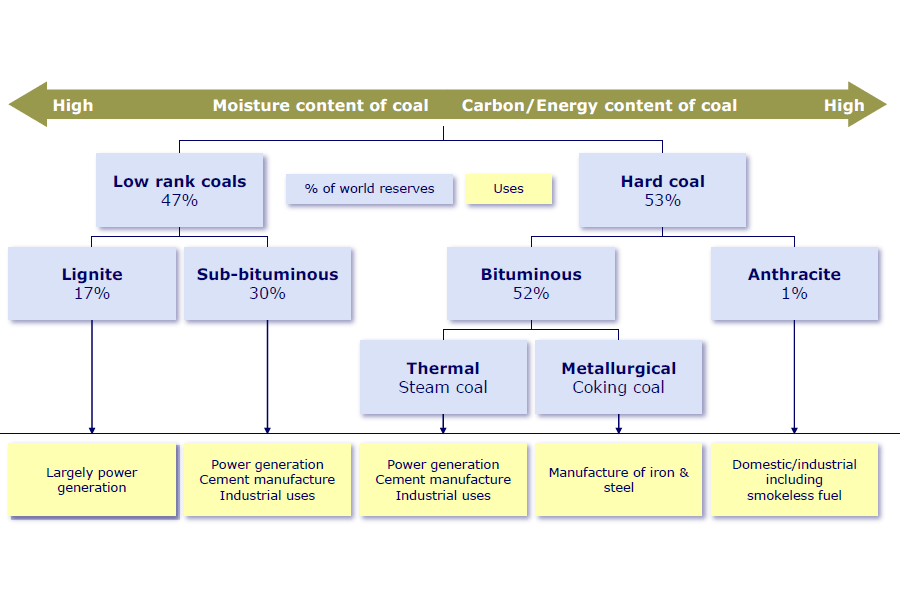

Соотношение мировых резервов углей и направления их использования в зависимости от содержания углерода и влаги приведено на рис. 2:

Рисунок 2 - Соотношение мировых резервов углей

ПУТ – пылеугольное топливо

История развития технологии вдувания пылеугольного топлива

Технология доменной плавки с использованием пылеугольного топлива известна с 1831 г. Промышленное применение технологии вдувания ПУТ началось лишь в середине XX века, а широкое распространение данная технология получила в 80-е годы XX века. Затяжной период освоения технологии ПУТ можно объяснить необходимостью разработки сложного и дорогостоящего оборудования для подготовки и вдувания ПУТ, а также успешной конкуренцией со стороны мазута и природного газа.

Первый патент на вдувание измельчённого твёрдого топлива в доменную печь через фурмы выдан в Англии в 1831 г. Аналогичный патент выдан в Германии в 1877 г. Данные о начале практического применения ПУТ разнятся: по одним источникам первые попытки вдувания были предприняты в 1840 г., по другим первое вдувание измельчённого угля в шахтную печь было осуществлено в Канаде при плавке черновой меди в 1911 г.

Масштабные экспериментальные работы по вдуванию ПУТ начались в 50...60-е годы ХХ века в США. В то время мазут выполнял ведущую роль в технологии вдувания топлива.

В 1955 г. в СССР на металлургическом заводе им. Дзержинского были проведены опыты по вдуванию угольной пыли через фурму в доменную печь объёмом 427 м3 при выплавке ферросилиция. Эти опыты положили начало исследованиям доменного процесса с применением пылевидного топлива на промышленных доменных печах СССР.

Только после энергетического кризиса в 70-е годы обратили внимание на уголь как на более разумную экономическую альтернативу. Применяемая в 70-х годах ХХ века практика вдувания мазута и других производных нефти обеспечивала расход кокса на уровне 400 кг/т чугуна. Второй нефтяной кризис заставил отказаться от вдувания жидких агентов и резко увеличил потребление кокса.

80-е годы стали периодом быстрого роста строительства установок по вдуванию ПУТ в мире, в основном в Европе и Азии. В Северной Америке популярным стало вдувание природного газа совместно с другими видами жидкого и твёрдого топлива. К концу 80-х вдувание ПУТ значительно потеснило другие виды топлива и в США.

Вследствие противоположной направленности воздействия процессов вдувания ПУТ и природного газа на ход доменной печи стало очевидными совместить вдувание этих видов топлива для более мягкого влияния на ход печи. В США данная технология обрела широкое применение (табл. 5):

Таблица 5. Использование различных вдуваемых добавок в доменных печах США

|

Вдуваемые материалы |

Число доменных печей |

|

Только ПГ |

16 |

|

Только ПУТ |

1 |

|

ПУТ и ПГ |

12 |

|

ПУТ, газ, мазут, смола |

3 |

|

ПУТ, газ, мазут |

2 |

|

ПГ и смола |

1 |

|

Только мазут |

2 |

Популярность такого решения объясняется тем, что комбинация двух материалов обеспечивает при менее строгих условиях максимально возможную экономию кокса.

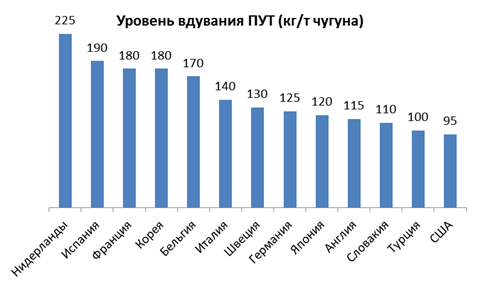

К настоящему времени в результате совершенствования технология вдувания ПУТ нашла широкое практическое применение. Использование технологии вдувания ПУТ позволяет снизить удельный расход кокса до 325...350 кг/т чугуна. Лидером по удельному расходу ПУТ являются Нидерланды (рис. 3, см. раздел "Скачать/Вспомогательная литература"). В последнее время технология активно развивается в Китае (см. раздел "Скачать/Вспомогательная литература").

Рисунок 3. Уровень вдувания ПУТ

Необходимые условия успешной реализации технологии вдувания ПУТ

Для внедрения технологии вдувания ПУТ в доменную плавку необходимо выполнить комплекс следующих мероприятий:

- улучшить качество кокса по показателю CSR до 62% и более;

- снизить зольность шихты для коксования до 7,5%;

- обеспечить высокую стабильность показателей качества шихты для коксования;

- использовать для ПУТ угли с зольностью 6,0-8,5% и содержанием серы менее 0,5%;

- обеспечить стабильность качества показателей используемых для ПУТ углей;

- обеспечить стабильность качества компонентов железорудной шихты;

- уменьшить содержание мелочи в железорудном сырье до 3...5%;

- повысить температуру дутья до 1200...1250 °С;

- увеличить содержание кислорода в дутье до 28...33%.

Параллельно сокращению расхода кокса при вдувании больших количеств ПУТ прежде всего возрастают требования к качеству кокса (см. раздел "Скачать/Вспомогательная литература"), поскольку кокс является единственным твёрдым материалом ниже зоны когезии доменной печи и расходуется здесь с более медленной скоростью, т.е. подвергается более длительному воздействию высоких температур и веса столба шихты. В связи с этим кокс должен быть более прочным физически и устойчивым к химическому воздействию, чтобы обеспечить высокую газопроницаемость шихты.

Показатель прочности кокса после взаимодействия с углекислым газом (CSR – coke stretch reactivity) в значительной степени зависит от химического состава золы, который влияет на реакционную способность кокса.

Состав доменного шлака также оказывает влияние на эффективность вдувания ПУТ – исследователями обнаружен значительный сдерживающий эффект увеличения потерь давления, возникающий в результате использования железорудного сырья с низким содержанием Al2O3.

Особенности сгорания угольной пыли в фурменных очагах доменной печи

Наиболее важным определяющим требованием новой технологи является обеспечение полного сгорания топлива в пределах фурменной зоны доменной печи. Выход частиц пылеугольного топлива за пределы фурменной зоны вызывает снижение коэффициента замены кокса, ухудшение вязкости шлака и газопроницаемости нижней части доменной печи.

Полное сгорание частиц угольной пыли в фурменных очагах определяется фракционным составом угля, содержанием летучих, температурой фурменной зоны и содержанием кислорода в дутье.

На основе теоретических и практических изысканий показано, что в пределах фурменных зон могут полностью сгорать частицы менее 200...100 мкм. Негативной стороной снижения крупности вдуваемого угля является значительное повышение затрат на подготовку ПУТ, снижение производительности помольного оборудования, увеличение потерь угля и т.д.

Процесс сгорания частицы угля можно разделить на три стадии:

- нагрев и выделение летучих веществ;

- воспламенение летучих веществ и дегазация;

- горение углеродистого остатка и плавление неорганических элементов угля.

Первая стадия подразумевает нагрев частицы угля с температуры окружающей среды до 450 °C, протекает практически мгновенно и занимает не более 5% всего времени горения частицы. Время нагрева прямо пропорционально диаметру частицы и обратно пропорционально температуре вокруг частицы. Причём влияние диаметр частицы на скорость нагрева более значительно.

Далее начинается следующая стадия, на которой происходит удаление летучих веществ из угля и их воспламенение. Для определения времени дегазации используется эмпирическое уравнение:

![]()

где V – содержание летучих веществ угля, % масс.; d – диаметр частицы угля, мм; t – температура окружающей среды, °C. Как следует из уравнения, большее влияние на вторую стадию оказывает температура дутья. Дегазация занимает до трети от общего времени горения частицы угля.

В реальности процесс дегазации и третья стадия – горение углеродистого остатка – проходят не строго последовательно, а накладываются друг на друга. Т.е., горение углеродистого остатка начинается до завершения процесса дегазации. Время горения определяется по формуле:

![]()

где ρ – плотность частицы, г/см3; d – диаметр частицы, мм; β – число переноса вещества (см/с), определяемое по уравнению Ранца и Маршалла; C_O2 – концентрация кислорода в газовом пространстве, моль/см3. Горение коксового остатка занимает значительную часть процесса, а время горения прямо пропорционально диаметру частиц, обратно пропорционально содержанию кислорода и на этой стадии не зависит от температуры окружающей среды.

Представленное описание даёт качественную характеристику процесса горения частиц угля в фурменном очаге. В действительности процесс сгорания частиц носит более сложный характер – частицы в ходе горения меняют свою скорость относительно потока, изменяется размер и форма частиц, изменяются коэффициенты тепло- и температуропроводности. Температура газовой среды и содержание кислорода в ней также являются переменными величинами.

Надо отметить, что в фурменном очаге доменной печи условия для сгорания угольной пыли более благоприятные:

- пыль подаётся в поток горячего дутья с температурой 1100...1250 °С, движущегося с высокой скоростью, вследствие чего пыль хорошо прогревается и диспергирует;

- перед фурмами доменной печи имеется значительное пространство с низкой концентрацией циркулирующих кусков кокса и высокой концентрацией кислорода – в этом объёме развит факельный процесс горения угольной пыли;

- несгоревшие пылинки, попадая на куски нагретого кокса с пленкой расплава могут прилипать к ним и, возвращаясь в фурменную зону сгорать.

Тем не менее, даже в таких условиях часть угольной пыли может не сгорать. Уменьшение размера угольных частиц и увеличение температуры сокращает время, необходимое для полного сгорания. При этом увеличение температуры оказывает большее влияние на полноту процесса, чем размеры частиц.

Произведённые расчёты показывают, что при вдувании в фурменную зону частиц размером 100 мкм и температуре дутья 1000 °С за время нахождения частицы в фурменной зоне (0,01...0,04 с) сгорит около 60...80% угля, а остальная часть достигнет границ зоны в виде дегазированных частиц. Дальнейшее поведение несгоревших частиц может развиваться по одному из сценариев:

- вторичная газификация углерода пыли с помощью СО2;

- окисление углерода угольной пыли при помощи оксидов жидкой фазы (FeO, SiO2, MnO и т.д.);

- улавливание частиц шихтой с переходом в нижние слои доменной печи с последующим сгоранием в фурменных очагах.

Согласно расчётам вне зависимости от расхода вдуваемого угля 66% всего несгоревшего угля выносится через колошник, 23% расходуется в реакции газификации углерода, а остальные 11% попадают в центральную зону горна доменной печи.

Исследование состава колошниковой пыли на содержание углерода кокса и вдуваемого угля показало, что в сухой пыли содержание углерода составляет около 55%, из которого 90% – углерод кокса, а 10% – углерод полукокса из угольной пыли. Исходя из общего выноса колошниковой пыли, вынос угольной пыли через колошник составляет около 1% от вдуваемого угля.

Реакционная способность угля, низкое содержание золы, низкая температура воспламенения и минимальное содержание летучих веществ являются наиболее благоприятным сочетанием. Содержание серы и фосфора ограничивается конкретными условиями плавки и требованиями к содержанию этих элементов в чугуне. Таким образом, в отношении качественных характеристик ПУТ и параметров доменной печи эффективность его вдувания определяется следующими принципиальными особенностями:

- применение для ПУТ низкозольных углей (5...14%);

- измельчение ПУТ до 22...75 мкм;

- приемлемый индекс размолоспособности угля (HGI);

- равномерная подача ПУТ в фурмы доменной печи (неравномерность ±4...10%).

Мировая практика использования углей для ПУТ

Характеристики используемых в качестве ПУТ углей приведены в табл. 6.

Таблица 6. Характеристики углей для ПУТ

|

Производитель |

Бренд |

Зола, % max |

Летучие, % max |

Сера, % max |

Спекаемость (индекс CSN) |

Текучесть по Гизелеру |

|

BHP Billiton |

Bayswater No3 PCI |

6 |

35 |

0,45 |

3,5 |

20 |

|

BMA |

South Blackwater PCI |

9,5 |

26,5 |

0,4 |

2,5 |

70 |

|

Bulga Coal |

Bulga PCI |

9 |

33 |

0,6 |

3 |

50 |

|

Camberwell |

Camberwell PCI |

8,5 |

37 |

0,6 |

4,5 |

250 |

|

Centennial |

Clarence PCI |

9,5 |

29 |

0,35 |

1,5 |

3 |

|

Coalex |

Baal Bone PCI |

9,5 |

34 |

0,6 |

1,5 |

150 |

|

Ensham |

Ensham PCI |

9,5 |

28 |

0,6 |

4 |

85 |

|

Helensburgh Coal |

Metropolitan PCI |

10,5 |

19 |

0,33 |

1,5 |

50 |

|

Hunter Valley |

Mt Owen PCI |

9 |

36,5 |

0,55 |

5 |

200 |

|

Whitehaven Coal |

Whitehaven PCI |

6,5 |

37,9 |

0,45 |

3 |

20 |

|

Curragh Coal |

Curragh PCI |

8,5 |

18 |

0,4 |

1 |

|

|

Saxonvale |

Saxonvale PCI |

9,5 |

34 |

0,6 |

3 |

|

|

Australian Premium Coals |

Coppabella PCI |

8,5 |

12,5 |

0,5 |

||

|

Australian Premium Coals |

Moorvale PCI |

8,5 |

16,7 |

0,3 |

||

|

Liddell |

Liddell PCI |

10,5 |

33,5 |

0,6 |

Для целей вдувания используются угли с низкими коксующими свойствами – индекс CSNменее 4 ед., текучесть в пределах 200 ddpm. Содержание серы ограничено 0,6%, зольность – не более 10%.

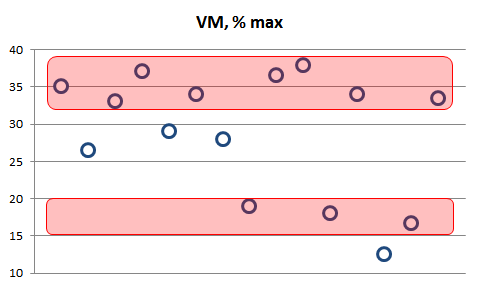

Следует отметить, что для вдувания в основном используются угли с высоким содержанием летучих (32...38%) и угли с низкими летучими (15...20%):

Рисунок 4 - Содержание летучих веществ в углях для ПУТ

Угли с низким содержанием летучих веществ характеризуются высоким содержанием углерода, что в значительной степени увеличивает коэффициент замены кокса. В то же время, уголь с высоким содержанием летучих имеет низкий коэффициент замены кокса, но обладает хорошей эффективностью при сгорании. Кроме того, использование для вдувания углей с высоким содержанием летучих веществ способствует протеканию восстановительной реакции благодаря более высокому содержанию водорода в таких углях.

Во многих случаях с целью улучшения технологической управляемости процесса применяют угольные смеси из высоко- и низколетучих углей с тем, чтобы регулировать содержание летучих веществ и зольность вдуваемого ПУТ. Кроме того, при совместном вдувании ПУТ и природного газа для экономической эффективности можно увеличивать долю высоколетучих углей в смесях в периоды повышения стоимости природного газа. Это позволяет частично компенсировать восстановительную способность образующихся газов за счёт водорода летучих веществ.

На кривой взаимосвязи между типом угля и пластическими свойствами угли для вдувания в качестве ПУТ (PCI) занимают крайние положения:

Рисунок 5 - Взаимосвязь между типом угля и пластическими свойствами

Такое положение углей для ПУТ напрямую отражается на их цене. Уголь PCI – категория неподходящих для коксования углей. Этот уголь уступает в цене премиальным маркам коксующихся углей (-31% в среднем за год). Но использование технологии вдувания ПУТ позволяет экономить дорогостоящий кокс, следствием чего является превосходство по цене над коксующимися углями категории Semi Soft (+12% в среднем за год). Динамика изменения цен приведена на рис. 6.

Рисунок 6 - Соотношение котировок металлургических углей

Реализация технологии вдувания ПУТ в РФ

Несмотря на то, что первые опыты по вдуванию ПУТ в СССР относятся к середине XX века, эта технология пока не нашла широкого применения на предприятиях РФ. Причины:

- наличие избыточных запасов природного газа;

- сложная инфраструктура подготовки, хранения и подачи ПУТ;

- нерешённые проблемы с подачей ПУТ в доменные печи (конструкция фурм, равномерность распределения);

- необходимость параллельных инвестиций в улучшение качества кокса и железорудного сырья.

Последней попыткой внедрения технологии вдувания ПУТ в РФ была реализация проекта на Тулачермет в 1992...1993 г.г. В ходе проведения эксперимента так и не удалось решить вопросы, связанные с подачей ПУТ в доменную печь.

До настоящего времени интерес к технологии вдувания ПУТ носил академический характер. Но изменившиеся экономические условия привели к пересмотру стратегии развития отечественной металлургии. Наметившийся в настоящее время тренд увеличения стоимости природного газа для промышленных предприятий подтолкнул ведущие металлургические компании РФ к реализации проектов по вдуванию ПУТ (НЛМК, Евраз ЗСМК, Евраз НТМК). Учитывая более сложные технические и технологические условия российских предприятий (табл. 7, см. раздел "Скачать/Вспомогательная литература") и качество отечественной угольной базы, реализация проектов по вдуванию ПУТ будет сопряжена с известными трудностями, и достижение высоких показателей по количеству вдуваемого ПУТ и коэффициенту замены кокса маловероятно.

Таблица 7. Технологические условия доменных печей

|

Показатель |

СНГ |

Мир |

|

Горячая прочность кокса (CSR), % |

35…55 |

55…73 |

|

Реакционная способность кокса (CRI), % |

25…35 |

18…25 |

|

Доля мелочи -5 мм в железорудной шихте, % |

10…20 |

1…5 |

|

Выход шлака, кг/т чугуна |

350…500 |

150…300 |

|

Приход серы с шихтой, кг/т чугуна |

5…10 |

2…4 |

|

Приход щелочей (Na2O+K2O) с шихтой, кг/т чугуна |

6…10 |

1,6…3 |

Тем не менее, переход на новую технологию является очевидным шагом на пути к оптимизации себестоимости чугуна путём комбинации различных технологических заменителей кокса.

Если говорить об угольной базе для ПУТ в РФ, то представляется возможным использовать для этих целей угли с низкими коксующими свойствами (ГЖО, СС, ТС) и пограничные с коксующимися марки энергетических углей (Г, Т). Сочетание высоколетучих (Г, ГЖО) и низколетучих (СС, ТС, Т) марок позволит создавать управляемые угольные смеси для использования в качестве ПУТ.

- Неделин Сергей Васильевич Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Качество и направления использования углей во многом определены составом исходного растительного материала и степенью метаморфизма. Приведено описание основных качественных характеристик металлургических углей. Особое место занимают угли для использования в качестве пылеугольного топлива (ПУТ). Перечислены требования для успешного внедрения технологии вдувания ПУТ, отражены особенности сгорания ПУТ в условиях доменной печи и особенности реализации технологии вдувания ПУТ в РФ. Приведены требования к углям для использования в качестве ПУТ и перечислены марки углей для использования в качестве ПУТ.

- пылеугольное топливо

- ПУТ

- качество углей для ПУТ

- цена ПУТ

- требования к ПУТ

Основная литература:

- Вдувание ПУТ на пороге нового столетия ("НЧМЗР" 02.2001)

- Улучшение качества сырья при вдувании ПУТ ("НЧМЗР" 03.2001)

- Требования к качеству кокса для ДП с высоким расходом ПУТ ("Сталь" 06.2009)

- Перспективы применения ПУТ в ДЦ Украины и России ("Сталь" 02.2008)

Вспомогательная литература:

- Вдувание ПУТ на пороге нового столетия ("НЧМЗР" 02.2001)

- Улучшение качества сырья при вдувании ПУТ ("НЧМЗР" 03.2001)

- Требования к качеству кокса для ДП с высоким расходом ПУТ ("Сталь" 06.2009)

- Перспективы применения ПУТ в ДЦ Украины и России ("Сталь" 02.2008)

Эколого-экономическая эффективность реновации технических изделий

Эколого-экономическая эффективность реновации технических изделий

Сжиженный природный газ

Сжиженный природный газ

Ветроэнергетика в России, развитие технологии в ветроэнергетике

Ветроэнергетика в России, развитие технологии в ветроэнергетике

Как правильно согнуть металлический квадрат

Как правильно согнуть металлический квадрат

Сталь с полимерным покрытием

Сталь с полимерным покрытием

Топливо из ТБО

Топливо из ТБО

«Дредноуты» и «крупповские пушки»

«Дредноуты» и «крупповские пушки»

Преимущества получения ферромарганца в электропечах

Преимущества получения ферромарганца в электропечах

Проблемы производства доменных ферросплавов

Проблемы производства доменных ферросплавов

Музей истории МИСиС. Металлургия – кузница победы

Музей истории МИСиС. Металлургия – кузница победы

Доменная печь Лиенсхютте (Lienshytte blast-furnace)

Доменная печь Лиенсхютте (Lienshytte blast-furnace)

Железоделательный завод Энгельсберг (Engelsbergs bruk)

Железоделательный завод Энгельсберг (Engelsbergs bruk)

Маша и компания - Таланты

Маша и компания - Таланты

Маша и компания - Игры на природе

Маша и компания - Игры на природе

Легенды огня и металла Часть 3. Мушкет

Легенды огня и металла Часть 3. Мушкет