Аналитический обзор: «Производственные мощности и особенности использования различных видов железорудных окатышей, производимых в РФ»

Анализ производственных мощностей по железорудным окатышам и производителей чугуна, как основных потребителей железорудных окатышей; особенностей использования различных видов железорудных окатышей, производимых в РФ, в доменном производстве; характеристик рудной мелочи Iron Ore CFR China (62% Fe Fines) и ее идентичности (однородности) с видами ЖРО, производимых ОАО «Карельский Окатыш»; подходов к определению металлургической ценности ЖРО, производимых ОАО «Карельский Окатыш», и комплексных показателей для определения металлургической ценности окатышей.

-

Дополнительная информация

- Авторы:Неделин С.В., Коротченко Н.А., Черноусов П.И.

Анализ производственных мощностей по железорудным окатышам и производителей чугуна, как основных потребителей железорудных окатышей; особенностей использования различных видов железорудных окатышей, производимых в РФ, в доменном производстве; характеристик рудной мелочи Iron Ore CFR China (62% Fe Fines) и ее идентичности (однородности) с видами ЖРО, производимых ОАО «Карельский Окатыш»; подходов к определению металлургической ценности ЖРО, производимых ОАО «Карельский Окатыш», и комплексных показателей для определения металлургической ценности окатышей.

Анализ производственных мощностей по железорудным окатышам и производителей чугуна, как основных потребителей железорудных окатышей

Производственные мощности по железорудным окатышам в РФ

Отечественный горно-металлургический сектор насчитывает четыре производителя железорудных окатышей для использования в качестве сырья для доменных печей:

- Михайловский ГОК (Металлоинвест)

- Лебединский ГОК (Металлоинвест)

- Костомукшский ГОК (Северсталь)

- Качканарский ГОК (Евраз)

Все они являются производственными единицами вертикально-интегрированных холдингов и поставляют железорудное сырье как для внутрихолдингового использования, так и на свободный внутренний рынок и на экспорт.

Михайловский ГОК (Металлоинвест)

Михайловский ГОК, входящий в состав холдинга Металлоинвест, расположен в г. Железногорске Курской области. ГОК производит практически все виды металлургического сырья – железорудный концентрат, окатыши, аглоруду и доменную руду. По итогам 2012 г. объём продукции Михайловского ГОКа по перечисленным продуктам составил 18% от общего производства в РФ. (Рудпром, 2012).

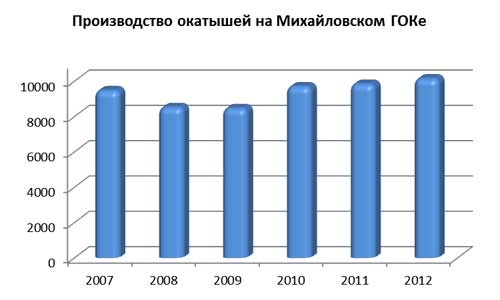

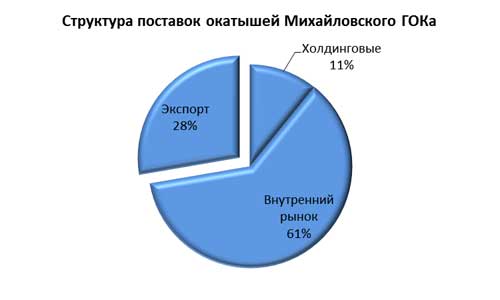

Железорудные окатыши составляют 58% от производства товарной продукции Михайловского ГОКа. Динамика и структура поставок окатышей в тыс. т приведены на диаграммах:

Химический состав окатышей Михайловского ГОКа приведен в таблице:

|

Показатель |

% масс. |

|

Fe |

62,0 |

|

SiO2 |

8,3 |

|

Al2O3 |

0,20 |

|

CaO |

0,8 |

|

MgO |

0,25 |

|

Na2O+K2O |

0,16 |

|

TiO2 |

0,013 |

|

S |

0,005 |

|

P |

0,017 |

Обращает на себя внимание относительно высокое содержание кремнезёма, низкое содержание оксида титана и серы.

Лебединский ГОК (Металлоинвест)

Лебединский ГОК входит в состав холдинга Металлоинвест, расположен в г. Губкине Белгородской области. ГОК производит железорудный концентрат и окатыши, а также является единственным в РФ производителем товарного горячебрикетированного губчатого железа (ГБЖ). По итогам 2012 г. объём железорудной продукции Лебединского ГОКа без учёта ГБЖ составил 17% от общего производства в РФ. (Рудпром, 2012)

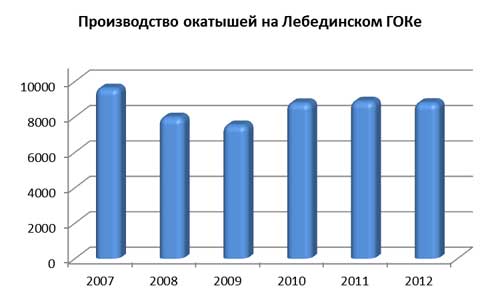

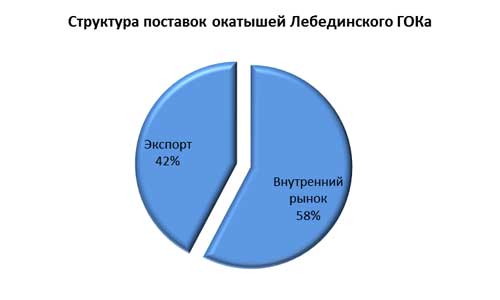

Железорудные окатыши составляют 32% от производства товарной продукции Лебединского ГОКа. Динамика и структура поставок окатышей в тыс. т приведены на диаграммах:

Химический состав окатышей Лебединского ГОКа приведен в таблице:

|

Показатель |

% масс. |

|

Fe |

65,5 |

|

SiO2 |

4,7 |

|

Al2O3 |

0,37 |

|

CaO |

0,4 |

|

MgO |

0,33 |

|

Na2O+K2O |

0,08 |

|

TiO2 |

0,041 |

|

S |

0,005 |

|

P |

0,011 |

Железорудные окатыши Лебединского ГОКа отличаются высоким содержанием железа, низким содержанием SiO2, серы и фосфора.

Костомукшский ГОК (Северсталь)

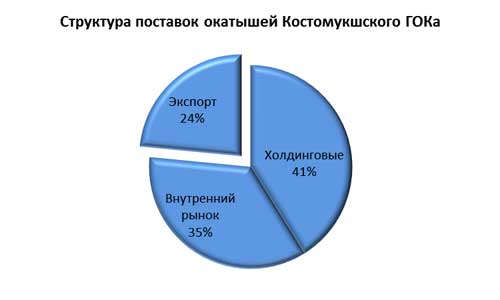

Костомукшский ГОК входит в состав ОАО «Северсталь», расположен в г. Костомукша Республики Карелия. ГОК производит железорудные окатыши и является единственным производителем товарных офлюсованных окатышей в РФ. По итогам 2012 г. объём производства окатышей составил 11% от общего производства товарного железорудного сырья в РФ. (Рудпром, 2012).

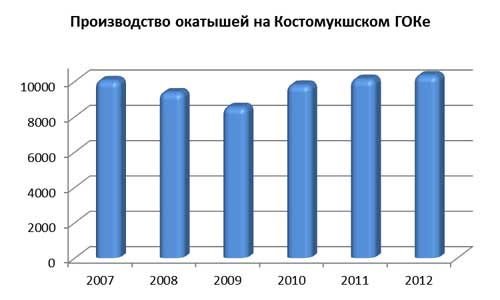

Динамика и структура поставок окатышей в тыс. т приведены на диаграммах:

Химический состав окатышей Костомукшского ГОКа приведен в таблице:

|

Показатель |

% масс. |

|

|

неофлюсованные |

офлюсованные |

|

|

Fe |

65,0 |

63,2 |

|

SiO2 |

5,8 |

5,0 |

|

Al2O3 |

0,35 |

0,35 |

|

CaO |

0,6 |

3,7 |

|

MgO |

0,22 |

0,22 |

|

Na2O+K2O |

0,15 |

0,15 |

|

TiO2 |

0,030 |

0,030 |

|

S |

0,008 |

0,090 |

|

P |

0,020 |

0,020 |

Неофлюсованные окатыши Костомукшского ГОКа отличаются высоким содержанием железа, однако и содержание вредных примесей (серы и фосфора) – самое большое из всех ГОКов РФ.

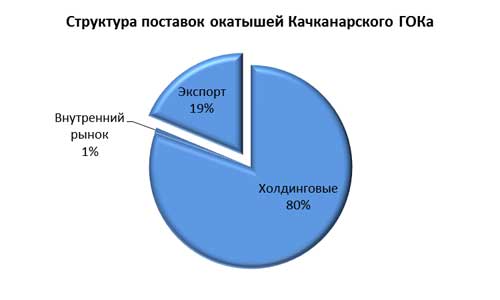

Качканарский ГОК (Евраз)

Качканарский ГОК, входящий в Евраз, расположен в г. Качканар Свердловской области. Рудная база Качканарского ГОКа существенным образом отличается от других ГОКов – Качканар разрабатывает месторождение титаномагнетитов, что определяет специфический состав окатышей его производства, а именно наличие оксидов титана и ванадия. Окатыши в основном потребляются Нижне-Тагильским металлургическим комбинатом в схеме комплексной переработки титаномагнетитов. По итогам 2012 г. объём производства окатышей составил 6% от общего производства товарного железорудного сырья в РФ. (Рудпром, 2012)

Динамика и структура поставок окатышей в тыс. т приведены на диаграммах:

Качество окатышей Качканарского ГОКа приведено в таблице:

|

Показатель |

% масс. |

|

Fe |

61,3 |

|

SiO2 |

4,1 |

|

Al2O3 |

2,90 |

|

CaO |

1,3 |

|

MgO |

1,90 |

|

Na2O+K2O |

0,09 |

|

TiO2 |

2,350 |

|

S |

0,006 |

|

P |

0,015 |

Несмотря на повышенное содержание титана, такие окатыши находят спрос. Главной причиной является тугоплавкость соединений титана, что используется для восстановления футеровки и защиты изношенного горна доменной печи. Также отличительной особенностью окатышей Качканарского ГОКа является выраженный глинозёмный характер пустой породы.

Потребители доменных окатышей в РФ

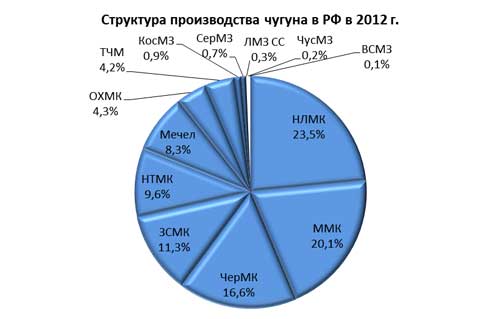

В РФ насчитывается 9 интегрированных производителей чугуна, имеющих в своём составе сталеплавильный передел, и 4 производителя товарного чугуна. Структура производства чугуна в РФ по итогам 2012 г. приведена на диаграмме (по данным Рудпром), %:

С позиции потребления железорудных окатышей производителей чугуна можно подразделить на две категории:

- комбинаты, входящие в вертикально-интегрированные холдинги с полным или частичным обеспечением железорудными окатышами (ЧерМК, НТМК, ЗСМК, ОХМК);

- комбинаты, входящие в вертикально-интегрированные холдинги, не обеспеченные железорудными окатышами (НЛМК, ММК, Мечел, ЧусМЗ).

Остальные предприятия являются большей частью производителями товарного чугуна и не входят в крупные компании.

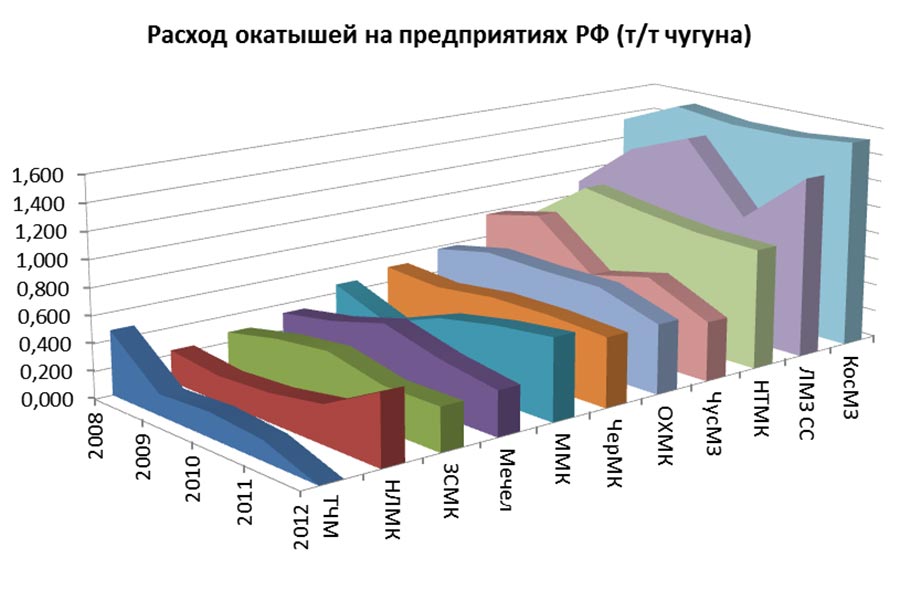

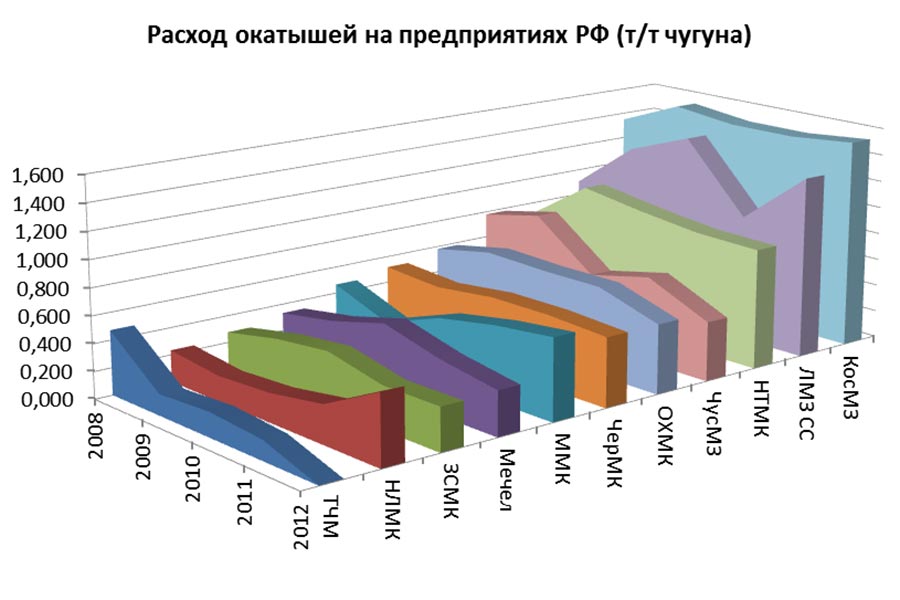

Практически все перечисленные предприятия в той или иной степени потребляют железорудные окатыши. В 2012 г. удельный расход окатышей на предприятиях РФ колебался в пределах 0,317…1,538 т/т чугуна (см. диаграмму):

Расход окатышей на металлургических предприятиях Российской Федерации в 2012 г. (по данным Рудпром), т/т чугуна.

Высокий удельный расход окатышей характерен для производителей чугуна, не имеющих в своём составе агломерационных мощностей.

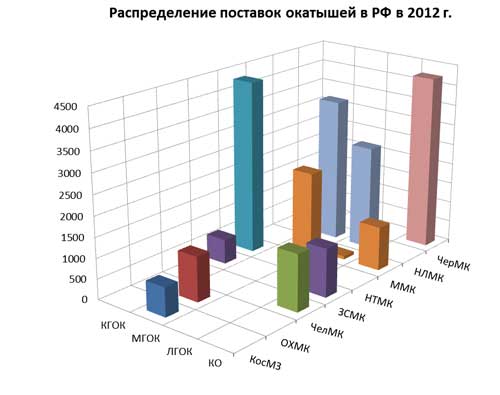

Распределение поставок железорудных окатышей среди основных потребителей РФ по итогам 2012 г. приведено на диаграмме:

Распределение поставок железорудных окатышей в РФ в 2012 г. (по данным Рудпром), тыс. т

Подавляющее большинство потребителей используют в своём производстве окатыши одного производителя. Исключение составляют ММК (кроме окатышей трёх российских ГОКов потребляют также импортные окатыши ССГПО), НЛМК (существенное расширение мощностей по производству чугуна привело к необходимости потреблять окатыши двух ГОКов) и ЗСМК (имеет ограничение по потреблению окатышей Качканарского ГОКа из-за содержащегося в них оксида титана).

Анализ особенностей использования различных видов железорудных окатышей, производимых в РФ, в доменном производстве.

Особенности потребления различных видов окатышей

Окатыши подразделяют по степени и виду офлюсования на следующие типы:

- неофлюсованные;

- офлюсованные обычные;

- офлюсованные магнезиальные.

Выделяются следующие виды окатышей, отличающиеся содержанием кремнезема и флюсующим агентом. Это рядовые окатыши с 6,5 - 13 % SiO2 частично офлюсованные известью (СаО/Si02 = 0,4 - 0,8), неофлюсованные с 1 - 3 % SiO2 и добавками магнийсодержащих компонентов (Mg0/Si02 0,4 - 0,8). (В. И. Большаков, Н. А. Гладков, А. С. Нестеров, Г. И. Орел, П. И. Оторвин Исследование металлургических свойств окатышей и особенностей их использования // Сталь, № 10. 2004. С. 6-12).

Для офлюсования окатышей на фабриках окомкования в СНГ используют известняк или доломитизированный известняк, в зависимости от требований технологии производства и доменного передела. Разработана технология производства окатышей с использованием в качестве флюса доломита, что позволяет производить магнезиальные окатыши.

Чёткой границы между офлюсованными и неофлюсованными окатышами нет. Условно можно считать офлюсованными окатыши с модулем основности CaO/SiO2 более 0,5. Если офлюсование производится с добавлением магнийсодержащих флюсов, то такие окатыши обозначают как магнезиальные. Отсутствие чётко обозначенных границ между разными типами окатышей является результатом того, что окатыши с точки зрения химического состава (содержание железа, оксидов кремния и пр.) являются однородными видами окомкованного металлургического сырья и могут взаимозаменяться в доменном переделе. Ограничениями по замещению различных видов окатышей являются:

- логистические (наличие свободных складских площадей для раздельного хранения окатышей разных типов, возможности усреднения окатышей разных типов, наличие регулируемой системы подачи окатышей в доменные печи и т.п.);

- технологические (доменная печь является агрегатом непрерывного действия, и частая смена типа потребляемого сырья влечёт за собой изменение шлакового и газодинамического режима плавки; как следствие, изменяются расход кокса и производительность. Работа доменной печи тем стабильнее, чем стабильнее состав шихты и виды сырьевых материалов).

При рассмотрении последствий воздействия различных типов окатышей принято оценивать:

- поведение окатышей в верхней части доменной печи (разрушение окатышей с образованием мелкой фракции, ухудшающей показатели работы доменной печи);

- поведение окатышей в нижней части шахты доменной печи (разбухание, разрушение при восстановлении с образованием мелких фракций).

Отличия минералогического состава

Микроструктура неофлюсованных окатышей является относительно однородной и состоит из основы в виде гематитовых зёрен крупной фракции и минералов нерудной части, каркас окатышей образуют рекристаллизованные кристаллы мелкой и средней фракции гематита.

Офлюсованные окатыши представляют собой более сложную систему. Если в неофлюсованных окатышах направление минералообразования и их конечный состав определяются вещественным составом концентрата, то в офлюсованных окатышах направление минералообразования и конечный состав зависят не только от фазового состава железорудного концентрата, но и от состава флюса и степени офлюсования окатышей.

Вследствие разнообразия процессов минералообразования, протекающих на стадии низкотемпературного упрочнения, офлюсованные окатыши представляют собой многофазную гетерогенную систему. Окатыши разной степени офлюсования, полученные из железорудных концентратов различной глубины обогащения, на стадии твердофазного упрочнения имеют одинаковое направление процессов минералообразования и отличаются друг от друга только количественным соотношением минеральных фаз. Микроструктура офлюсованных окатышей представляет собой ферритно-гематитовый каркас, в массе которого заключены зёрна гематита крупной фракции, кварц и включения остаточного флюса. (Журавлев Ф.М., 1991)

Степень офлюсования окатышей

Одним их важных показателей, характеризующих металлургическую ценность окатышей, является величина их степени офлюсования. Повышение основности окатышей способствует выводу из шихты доменных печей сырого флюса, экономии кокса и повышению производительности. Однако введение флюса в окатыши влечёт за собой снижение содержания железа, что в свою очередь снижает эффективность их использования относительно неофлюсованных окатышей.

На определённом этапе развития технологии производства окатышей считали экономически целесообразным производить неофлюсованные окатыши. Однако длительное потребление неофлюсованных окатышей показало их отрицательное влияние на некоторые технико-экономические показатели работы доменных печей, а также на стойкость засыпных аппаратов и футеровки доменных печей. Это привело к осознанию необходимости производства офлюсованных окатышей «оптимальной» основности. Дальнейшие исследования показали сложный характер влияния степени офлюсования на металлургические свойства окатышей.

При увеличении основности окатышей, изготовленных из концентратов, содержащих 7-10% SiO2, возрастает открытая пористость. Если у неофлюсованных окатышей объёмная доля общих и открытых пор составляет, соответственно, 18% и 14%, то у окатышей основностью 0,5 – 24% и 15%, а у окатышей основностью 1,2 – 37% и 34%. Это объясняется тем, что при увеличении в шихте количества известняка на стадии твердофазного спекания происходит диссоциация карбонатов. В результате структура окатышей разрыхляется, а увеличение количества расплава на стадии жидкофазного спекания приводит к коалесценции пор и увеличению их объёма. (Журавлев Ф.М., 1991)

Неофлюсованные окатыши и окатыши низкой основности (0,3…0,7) имеют высокие прочностные свойства в холодном состоянии и при низкотемпературном восстановлении (в условиях верхней части доменной печи). Однако, их высокотемпературные свойства далеки от требований, предъявляемых доменным производством.

Высокоосновные окатыши (1,0…1,2) существенно уступают неофлюсованным и низкоосновным по прочностным характеристикам в холодном состоянии и при низкотемпературном восстановлении, однако имеют высокую степень восстановления, дают низкую усадку и, таким образом, создают низкий перепад давления газа в зоне высоких температур (в нижней части шахты доменной печи).

Офлюсование окатышей двояко влияет на их восстановимость. С одной стороны, процессы разложения известняка или доломита приводят к разрыхлению структуры окатыша, увеличению его пористости. С другой стороны, образование легкоплавких соединений в системе Fe2О3 – SiO2 - СаО в окатышах МихГОКа способствует уменьшению доли открытой для газа-восстановителя пористости. Противоположное действие этих двух факторов определяет сложную зависимость восстановимости от основности окатышей. Более того, вид этой зависимости не является одинаковым для окатышей из концентратов различных месторождений. (В. М. Абзалов, Н. Н. Копоть, В. Е. Мальцева, Г. Г. Розенко, С. В. Шаврин. Возможности повышения металлургических свойств бокситсодержащих окатышей // «Сталь» . № 1. 2003 г.)

Комплексная оценка влияния неофлюсованных окатышей на показатели работы доменных печей показывает, что увеличение доли окатышей в шихте с 28% до 100% ведёт к увеличению производительности и увеличению удельного расхода кокса вследствие ухудшения восстановимости и газопроницаемости нижней части столба шихты, связанных с этим колебаний теплового состояния горна и ограниченного использования химической энергии потоков газов. (Маерчак, 1982)

При большом содержании неофлюсованных окатышей в шихте ухудшаются защитные свойства гарнисажа и увеличивается количество вышедших из строя холодильников в нижней части шахты, в распаре и заплечиках. Указанные явления были связаны с образованием кислых первичных шлаков, содержащих 25…40% FeO, а также с увеличением горизонтального давления шихты при увеличении газопроницаемости в верхней части печи.

Применение офлюсованных окатышей в доменных печах снижает эффективность их использования из-за повышенного образования мелочи в области низкотемпературного восстановления и ухудшения газопроницаемости верхней части столба шихты.

Выбор типа используемых окатышей зависит от требований, предъявляемых конкретным потребителем, и может изменяться под влиянием дополнительных факторов – изменение баланса флюсов на предприятии, переход на агломерат другой основности, изменение параметров доменных печей в результате проведения капремонтов и пр.

Поведение различных типов окатышей в верхней части доменной печи

Оценка степени разупрочнения окатышей из магнетитового концентрата в зависимости от количества и состава пустой породы даёт очень близкие значения, что позволяет считать воздействие на верхнюю часть доменной печи при изменении типа потребляемых окатышей минимальным (см. таблицу). Из таблицы видно, что при значительном изменении химического состава окатышей содержание мелкой фракции практически не изменяется.

|

Feобщ |

SiO2 |

CaO |

Разбухание при t=1000°C за 20 мин., % |

Усадка слоя при степени восстано-вления 80%, % |

Содержание фракции -0,5 мм, % |

|

66,9 |

1,77 |

1,10 |

25 |

15 |

7 |

|

65,5 |

5,51 |

0,04 |

23 |

22 |

8 |

|

65,5 |

4,18 |

3,42 |

15 |

11 |

7 |

|

63,9 |

2,66 |

4,47 |

8 |

9 |

7 |

(Юсфин Ю.С., 1973)

Магнезиальные окатыши

Оксид магния вводят в состав железорудного сырья с целью оптимизации свойств доменного шлака. Установлено, что работа на магнезиальных шлаках улучшает технологические показатели доменного процесса, расширяя область устойчивых шлаков. При этом повышается их десульфуризационная способность, что способствует получению качественного чугуна.

В состав окатышей MgO вводят либо с магнийсодержащими флюсами (доломитизированный известняк, доломит, магнезит), либо в виде оливина. В связи с тем, что в состав оливина кроме магнезии в значительном количестве входит кремнезём, в оливиновых окатышах увеличивается содержание SiO2.

Принято считать, что при офлюсовании окатышей доломитом на стадии твердофазного спекания заметно интенсифицируется процесс удаления серы, поскольку образующийся сульфат магния имеет более низкую температуру плавления (1185°C), чем сульфат кальция (1450°C). Кроме того, магнезиальные окатыши можно обжигать при более высоких температурах, что также позволяет интенсифицировать процесс удаления серы в газовую фазу.

Оксид магния (MgO), введённый в состав шихты для получения окатышей в виде доломитизированного известняка, уже на низкотемпературной стадии твердофазного спекания образует фазу (магниевую шпинель), имеющую высокую температуру плавления (1750°C). Магниевая шпинель является тугоплавким соединением. Образуясь на начальных стадиях обжига, она до температур обжига около 1300°C не вступает в реакцию образования силикатной связки окатышей, что затормаживает и ограничивает процесс жидкофазного упрочнения окатышей в целом. (Журавлев Ф.М., 1991)

Установлено, что при содержании MgO в окатышах более 4%чрезмерное развитие получают процессы силикатообразования, что связано с накоплением в расплаве закиси железа. Значительное развитие процессов силикатообразования приводит к образованию крупнокристаллических микроструктур окатышей. Увеличение размеров рудных зёрен сопровождается уменьшением их поверхности и увеличением доли силикатных контактов. При таком развитии жидкой фазы в момент охлаждения окатышей в их теле возникают нарушения микроструктуры. В окатышах появляются радиальные и концентрические трещины, что ведёт к снижению прочностных характеристик окатышей. Вместе с тем, магнезиальные окатыши по сравнению с окатышами, офлюсованными известняком, имеют более высокую температуру размягчения и плавления.

Подробный анализ поведения магнезиальных окатышей в доменной плавке выполнен в работе Институтом черной металлургии НАН Украины (В. И. Большаков, Н. А. Гладков, А. С. Нестеров, Г. И. Орел, П. И. Оторвин. Исследование металлургических свойств окатышей и особенностей их использования // Сталь, № 10. 2004. С. 6-12).

Присутствие в окатышах магнийсодержащих компонентов существенно меняет характер их поведения в доменной печи в процессе плавки (при восстановительно-тепловой обработке в печи). Упрощенно суть происходящих при этом процессов можно представить следующим образом. Появляющаяся при восстановлении в объеме таких окатышей вюститная фаза обладает с магнезией полной взаимной растворимостью. Диаграмма состояния FeO - MgO имеет вид сигары. Поэтому с увеличением количества магнезии в сочетании с вюститом закономерно повышаются температуры солидуса и ликвидуса системы.Соединения, в которых присутствует MgO, наиболее тугоплавкие. Поэтому, в случае простой замены окатышей любых других видов на магнезиальные без изменения режима плавки (подбора других компонентов и изменения режима загрузки печи) имеет место увеличение массы «непрофильтровавшегося расплава» (через зону размягчения-плавления), что сопровождается похолоданием горна печи и требует повышения расхода кокса.

Важная роль в сложном механизме фазовых превращений оксидной составляющей окатышей при их изготовлении и в ходе доменной плавки принадлежит кремнезему.

Уменьшение доли кремнезема в железорудных концентратах до 1 - 3 % обусловило целесообразность введения магнийсодержащих компонентов в состав окатышей и отказ от офлюсования их известью. Подбор соответствующего количества магнезии позволяет получать смесь ее с вюститом, обладающую заданной температурой плавления при разной степени гетерогенизации.

Практика свидетельствует о том, что оливиновые окатыши с SiO2 < 3 % обеспечивают высокие показатели доменной плавки при 100 %-ном содержании их в шихте и хорошо сочетаются с технологией вдувания твердого топлива до 200 кг/т чугуна. Доменные печи фирмы SAAB в Лулео (Швеция) в течение более 10 лет проплавляют богатые оливиновые окатыши (MgO – 2 %, SiO2 – от 1,5 до 2,7 %). Удельная производительность составляет 3,24 - 3,64 т/(м3 × сут.), расход кокса 280 - 300 кг, суммарный расход топлива 450 - 460 кг и выход шлака 150 - 160 кг. Из-за низкой основности (CaO/SiO2) оливиновых окатышей в доменной шихте использовали сырой флюс. Попытки наряду с магнезией офлюсовать низкокремнистые окатыши известью, чтобы избежать применения сырого флюса, вызвали резкое повышение температур размягчения и плавления комков, осложнили формирование рационального состава и свойств шлака, существенно ухудшили сход шихты в доменной печи. Из-за негативного влияния окатышей на ход плавки, вызванного неустойчивостью их температурно-тепловых свойств (согласно тройной диаграмме FeO — СаО – SiO2), решили не офлюсовывать окатыши, а вдувать необходимое количество извести в фурмы.

Анализ качественной характеристики рудной мелочи Iron Ore CFR China (62% Fe Fines) и ее идентичности (однородности) с видами ЖРО, производимых ОАО «Карельский Окатыш»

Железорудные окатыши и агломерат являются продуктами окомкования концентратов и рудной мелочи для целей эффективного использования в доменных печах. Как правило, агломерационные фабрики входят в состав комбинатов полного цикла и потребляют железорудные концентраты и рудную мелочь в качестве основных источников сырья. Мощности по производству окатышей располагаются обычно непосредственно на горно-обогатительных комбинатах. Такое разделение обусловлено тем, что агломерат в силу определённых технологических причин плохо переносит транспортировку и длительное хранение, а окатыши, наоборот, производятся с учётом возможностей транспортировки на дальние базисы и длительного хранения на открытом складе.

Наличие у потребителя железорудного сырья возможностей по изменению соотношения агломерат/окатыши в доменной шихте является ключевой возможностью для гибкой организации производственного процесса.

В последние годы в связи с выходом металлургического сектора Китая на первое место в мире по объёмам производства чугуна и потребления сырья котировки железорудного сырья на рынке Китая стали ведущим индикатором состояния рынка торговли металлургическим сырьём и ориентиром для рыночного ценообразования. Поскольку металлургия Китая в массе своей основана на классической схеме производства стали «аглофабрика – доменная печь – конвертер», основной котировкой стала цена рудной мелочи для производства агломерата – IronOreFines 62% Fe. Характеристики этого стандарта приведены в таблице:

|

Fe |

SiO2 |

Al2O3 |

S |

P |

|

|

Лебединский ГОК |

65,5 |

4,7 |

0,37 |

0,005 |

0,011 |

|

Михайловский ГОК |

62,0 |

8,3 |

0,20 |

0,005 |

0,017 |

|

Костомукшский ГОК |

65,0 |

5,8 |

0,35 |

0,008 |

0,020 |

|

Качканарский ГОК |

61,3 |

4,1 |

2,90 |

0,006 |

0,015 |

|

Среднее качество окатышей |

63,5 |

5,7 |

0,96 |

0,006 |

0,016 |

|

Iron Ore Fines 62% Fe |

62,0 |

4,5 |

2,00 |

0,020 |

0,075 |

Как видно из приведённой таблицы качество рудной мелочи по основным показателям (содержание железа и оксида кремния) близко к составу железорудных окатышей. А с учётом их совместного использования в доменном переделе для производства чугуна данные виды железорудного сырья можно считать однородными с той лишь разницей, что окатыши – это уже окускованное сырьё и может непосредственно использоваться в доменной печи, а рудная мелочь должна пройти процесс окускования на аглофабрике, после чего становится пригодной для производства чугуна в доменной печи.

Анализ подходов и определение металлургической ценности ЖРО, производимых ОАО «Карельский Окатыш»

Критерий «Металлургическая ценность» в экономических расчетах

Определение и критерий «Металлургическая ценность (железорудного сырья)» применяется в отечественной экономике, по крайней мере, с 1966 г. В экономических расчетах данный критерий используется, как правило, в виде коэффициента с размерностью «доли ед.», «%», «балл».

1) «Металлургическая ценность вторичных черных металлов» вГОСТ 16482-70. Степень эквивалентности вторичных черных металлов заменяемому ими первичному сырью.

2) Совершенствование оптовых цен на железные руды. Анализ влияния металлургической ценности железорудного сырья на оптовые цены и приплаты в рамках социалистической системы хозяйствования выполнен Институтом Гипроруда, Ленинград (Л.М. Фейгин, И.И. Нейман, pgvu.ru/promyshlennost/rgitcheskojotsenki.html)

Оптовые цены на железные руды, введенные в нашей стране с 1 июля 1967 г. по прейскуранту № 01-07, основаны на принципе возмещения общественно необходимых затрат труда и на едином отраслевом уровне рентабельности железорудных предприятий, снабжающих сырьем отдельные районы металлургического производства страны. Внутри этих районов оптовые цены и приплаты (или скидки) к ним за содержание железа, влаги и основность агломерата дифференцированы в соответствии с металлургической ценностью отдельных видов железорудного сырья.

Расчетные цены построены на базе индивидуальной себестоимости и фондоемкости продукции и необходимого размера прибыли для плановых платежей в бюджет и образования фондов стимулирования. Стоимость железорудной продукции по этому району в расчетных ценах равна стоимости продукции в оптовых ценах, в которых она реализуется металлургическим заводам. Расчетные цены введены с 1 января 1968 г. и должны действовать в течение того же срока, что и оптовые цены.

Прейскурантом № 01-07 предусмотрена достаточная компенсация за затраты, связанные с повышением содержания железа в концентратах или основности агломерата (окатышей) в виде доплат к базовой цене.

При разработкепрейскуранта оптовых цен промышленное производство окатышей на Соколовско-Сарбайском горнообогатительном комбинате еще не было освоено. Установление обоснованных цен требует обобщения практических данных использования окатышей на металлургических заводах в сравнении с показателями плавки офлюсованного агломерата.

Кроме того, на основе опытных плавок необходимо определить различия в металлургической ценности офлюсованных и неофлюсованных окатышей.

Цена 1 т руды (Цм) того или иного месторождения с учетом ее металлургической ценности исчисляется по формуле

Цм = Цс × К,

где Цс - среднезональная цена 1 т руды, определяемая как частное от деления совокупной стоимости всего выпуска железной руды в данной зоне (затраты на добычу, подготовку и транспортировку руды плюс нормативная прибыль) на ее суммарный выпуск в условных единицах;

К - коэффициент металлургической ценности руды данного месторождения.

3) В мире экономики и финансов, январь 2012 (2010ekonomiks.ru)

Коэффициенты металлургической ценности (Км) определяются по отношению к цене руды базового качества и месторождения (Цб).

Коэффициенты металлургической ценности (Км) определяются по отношению к цене руды базового качества и месторождения (Цб)

Кmi = Цi : Цб

Цены руды различного качества и месторождения с учетом металлургической ценности определяются исходя из средней по зоне цены 1т руды (Цс):

Цmi = Цc * Кmi

Например, окатыши: оптовая цена – 26,8 долл/т; расчетная норма содержания железа -62%, влаги – 0 %, основности – 0,85; мелочи – 3%. Приплаты (скидки) за изменение содержания железа – 0,71 долл/т; основности – 0,9% к цене. При этом цены на руду, кокс, уголь, газ, флюсы установлены по зонам.

4) Методические указания по курсам «Основы получения и обработки материалов», «Добыча и обогащение руд», преподаваемым в ведущем металлургическом вузе РФ Уральском Федеральном Университете им Б.Н. Ельцина.

Под металлургической ценностью железорудного сырья понимают совокупность свойств и качеств, определяющих параметры и показатели доменной плавки. Металлургическая ценность сырья является важнейшей составляющей его экономической ценности. Металлургическая ценность сырья определяется содержанием железа, составом пустой породы, содержанием и типом вредных примесей и т.д. Поэтому при технико-экономической оценке качества железорудного сырья нельзя ограничиваться только содержанием в нем железа без приведения в сопоставимый вид экономической ценности железорудного сырья.

Авторы предлагают оценивать металлургическую ценность железорудного сырья исходя из суммарной цены шихты для доменной плавки с учетом затрат на транспортировку.

(Сырьё черной металлургии. В 2 т. Т.1. сырьевая база и производство окускованного сырья (сырье, технологии, оборудование) / М.Г.Ладыгичев [и др.]. М.: Машиностроение, 2001.896с.

Оценка металлургических свойств железных руд и концентратов: методических свойств железных руд и концентратов: методические указания по курсам "Основы получения и обработки материалов", "Добыча и обогащение руд" / сост. Л.Ю.Гилева, С.А. Зайганов, О.П. Онорин. Екатеринбург : УГТУ-УПИ, 2002. 20с.)

Комплексные показатели для определения металлургической ценности окатышей

1) Способ определения металлургической ценности доменного железорудного сырья (патент РФ № 2283877). Патентообладатель Открытое акционерное общество "Северсталь" (ОАО "Северсталь") (начало действия патента 28.07.2005, публикация патента 20.09.2006)

В предлагаемом способе определения металлургической ценности доменного железорудного сырья, представленного агломератом, окатышами или их смесью, включающем оценку его свойств по комплексному показателю качества, металлургическую ценность определяют по балльной системе исходя из прогнозного расхода кокса на 1 тонну чугуна, по сумме баллов входящих в комплексный показатель качества составляющих, по зависимости

где ПК - комплексный показатель качества, баллы;

Fi и Вi - соответственно составляющие комплексного показателя качества и соответствующие им баллы, учитывающие влияние:

F1·B1=(Fe-47)·1,0 - содержания железа (Fe, %);

F2·B2 =(CaO+MgO)/SiO2·5,0 - основности;

F 3·В3=-(100-П)·0,1 - прочности (П, %) по методу определения прочности во вращающемся барабане;

F4·В4=-(И)·0,1 - истираемости (И, %) по методу определения прочности во вращающемся барабане;

F5·В5=-(ИЛ)·0,1 - истираемости (ИЛ, %) по методу определения прочности в процессе восстановления;

F6·В6=(Wk/W1 )·0,1 - отношения степени восстановления при испытании по методу определения газопроницаемости и усадки слоя при восстановлении (Wk, %) к степени восстановления при испытании по методу определения прочности в процессе восстановления (W 1, %);

F7·В7=[(Т-1300)/50]·1,0, F8·B8=-(М)·0,05 и F9 ·B9=-(FeO)·0,05 - соответственно температуры начала фильтрации расплава (Т, °С), массы непрофильтровавшегося расплава (М, %) и содержания закиси железа в первичном шлаке (FeO, %) при нагреве на слое кокса до 1600°С восстановленного при испытании по методу определения газопроницаемости и усадки слоя при восстановлении железорудного материала.

При этом изменение ПК на каждый один балл оценивают обратнопропорциональным изменением расхода кокса на 4-7 кг/тонну чугуна, ПК для смеси агломерата и окатышей рассчитывают как средневзвешенную величину составляющих смеси, а входящие в составляющие ПК F7 , F8 и F9 величины Т, М и FeO определяют либо экспериментально, либо рассчитывают исходя из химического состава железорудного сырья по статистическим зависимостям, предварительно полученным по массиву экспериментальных данных.

Наиболее значимым фактором, связанным с влиянием магнезии, согласно данному изобретению, является «масса непрофильтровавшегося расплава (М, %)», которая в определяющей степени зависит от химического состава окатышей. В описании изобретения приведен пример сравнения величин показателя М для магнезиальных (MgO – 1,30 %, SiO2 – 5,15 %) и неофлюсованных (MgO – 0,32 %, SiO2 – 5,00 %) окатышей. Согласно результатам эксперимента и предлагаемого расчета, металлургическая ценность магнезиальных окатышей примерно на 10 % ниже, чем неофлюсованных.

2) Комплексный критерий качества железорудных материалов, разработанный Институтом черной металлургии НАН Украины (В. И. Большаков, Н. А. Гладков, А. С. Нестеров, Г. И. Орел, П. И. Оторвин. Исследование металлургических свойств окатышей и особенностей их использования // Сталь, № 10. 2004. С. 6-12).

Критерий качества:

Feобщ/О∑ - отношение долей железа и кислорода в рудных материалах;

R1050/R800 – скорость восстановления рудных материалов в соответствии с показателями ГОСТ 21707-76 и ГОСТ 19575-84;

FeOп.ш. – доля монооксида железа в первичном оксидном шлаке;

Тн.ф. и Тк.т. – температуры начала фильтрации и капельного течения расплавов;

(ρ/tgα) – отношение физико-химических параметров оксидной системы;

В>5 – выход годного материала в соответствии с испытанием по ГОСТ 19575-84.

{tab Авторы|blue}

- Неделин С.В.

- Коротченко Н.А.

- Черноусов П.И.

Анализ производственных мощностей по железорудным окатышам и производителей чугуна, как основных потребителей железорудных окатышей; особенностей использования различных видов железорудных окатышей, производимых в РФ, в доменном производстве; характеристик рудной мелочи Iron Ore CFR China (62% Fe Fines) и ее идентичности (однородности) с видами ЖРО, производимых ОАО «Карельский Окатыш»; подходов к определению металлургической ценности ЖРО, производимых ОАО «Карельский Окатыш», и комплексных показателей для определения металлургической ценности окатышей.

- железорудные окатыши

- Рудпром. Статистика поставок железорудного сырья, 2012.

- Орлова П. П., Осетров М. С., Андронов В. Н. и др. Повышение качества шихтовых материалов для доменной плавки на предприятиях УССР и за рубежом. — Киев: ЦБТИ МУМ УССР, 1969. — 66 с.

- Юсфин Ю. С., Базилевич Т. Н. Обжиг железорудных окатышей. — М.: Металлургия, 1973. — 272 с.

- Маерчак. Производство окатышей. М.: Металлургия, 1982

- Горбачев В. А., Шаврин С. В. Термические микронапряжения в спеках. — М.: Наука, 1982. — 80 с.

- Жак Р. М, Юсфин Ю. С. и др. // Производство чугуна. 1982. № 1. С. 36.

- Алексеев Л. Ф., Горбачев В. А., Кудинов Д. 3. Шаврин С. В. Структура и разрушение окатышей при восстановлении. — М.: Наука, 1983. — 78 с.

- Никифоров В. Н.Особенности работы доменных печей на окатышах в связи со спецификой их металлургических свойств. Автореф. дис. канд. техн. наук. —

- Днепропетровск, 1983. — 20 с.

- Атлас шлаков: Справочник / Под ред. И. С. Куликова. — М.: Металлургия, 1985. —208 с.

- Журавлев Ф. M., Малышева Т. Я. Окатыши из концентратов железистых кварцитов. — М.: Металлургия, 1991. — 126 с.

- Meyer К. Pelletizing of iron ores. Annex. 1, 1989. Munster. 240 p.

- Papacek H. G. Pellet plant survey. Greifenstain, 2000. 23 p.

- Сырьё черной металлургии. В 2 т. Т.1. сырьевая база и производство окускованного сырья (сырье, технологии, оборудование) / М.Г.Ладыгичев [и др.]. М.: Машиностроение, 2001.896с.

- Оценка металлургических свойств железных руд и концентратов: методических свойств железных руд и концентратов: методические указания по курсам "Основы получения и обработки материалов", "Добыча и обогащение руд" / сост. Л.Ю. Гилева, С.А. Зайганов, О.П. Онорин. Екатеринбург : УГТУ-УПИ, 2002. 20с.

- Оптимизация состава и структуры окатышей — резерв повышения их металлургических свойств П. Бруев, С. Н. Евстюгин, И. Кретов, А. В. Шаврин, С. В. Шаврин, Т. В. Сапожникова // Сталь. 2003. № 1. С. 8- 10.

- В. М. Абзалов, Н. Н. Копоть, В. Е. Мальцева, Г. Г. Розенко, С. В. Шаврин. Возможности повышения металлургических свойств бокситсодержащих окатышей // «Сталь» . № 1. 2003 г.

- В. И. Большаков, Н. А. Гладков, А. С. Нестеров, Г. И. Орел, П. И. Оторвин. Исследование металлургических свойств окатышей и особенностей их использования // Сталь, № 10. 2004. С. 6-12

Эколого-экономическая эффективность реновации технических изделий

Эколого-экономическая эффективность реновации технических изделий

Сжиженный природный газ

Сжиженный природный газ

Ветроэнергетика в России, развитие технологии в ветроэнергетике

Ветроэнергетика в России, развитие технологии в ветроэнергетике

Как правильно согнуть металлический квадрат

Как правильно согнуть металлический квадрат

Сталь с полимерным покрытием

Сталь с полимерным покрытием

Топливо из ТБО

Топливо из ТБО

«Дредноуты» и «крупповские пушки»

«Дредноуты» и «крупповские пушки»

Преимущества получения ферромарганца в электропечах

Преимущества получения ферромарганца в электропечах

Проблемы производства доменных ферросплавов

Проблемы производства доменных ферросплавов

Музей истории МИСиС. Металлургия – кузница победы

Музей истории МИСиС. Металлургия – кузница победы

Доменная печь Лиенсхютте (Lienshytte blast-furnace)

Доменная печь Лиенсхютте (Lienshytte blast-furnace)

Железоделательный завод Энгельсберг (Engelsbergs bruk)

Железоделательный завод Энгельсберг (Engelsbergs bruk)

Маша и компания - Таланты

Маша и компания - Таланты

Маша и компания - Игры на природе

Маша и компания - Игры на природе

Легенды огня и металла Часть 3. Мушкет

Легенды огня и металла Часть 3. Мушкет