Современное состояние технологии непрерывного литья

Несмотря на продолжающийся мировой финансовый и экономический кризис, в ближайшие годы ожидается дальнейший рост производственных мощностей по непрерывному литью заготовок традиционного профиля – блюмов, слябов, сортовых и балочных. Одновременно получат дальнейшее развитие новые технологические процессы литья, такие, как литье тонких слябов и тонких полос.

-

Дополнительная информация

- Авторы:Т. Болендер, Р. Фандрих, Х.А. Юнгблют, Г. Кемпер

- Авторы:Р. Мюллер, Х.П. Нарцт, Г. Ней, Х. Шнитцер

Все технологические процессы непрерывного литья характеризуются разными потенциальными возможностями с точки зрения соответствия требованиям заказчиков, качества продукции и производительности. Для того чтобы технология оставалась конкурентоспособной, она должна постоянно совершенствоваться. Исходя из этого, можно определить основные задачи, стоящие перед металлургией в будущем: производство сверхчистых сталей с отличной микроструктурой и высоким качеством поверхности; разработка новых марок сталей; стратегия бездефектной продукции; системы гарантированного качества в сочетании с высокой производительностью и хорошей производственной гибкостью.

Несмотря на продолжающийся мировой финансовый и экономический кризис, в ближайшие годы ожидается дальнейший рост производственных мощностей по непрерывному литью заготовок традиционного профиля – блюмов, слябов, сортовых и балочных. Одновременно получат дальнейшее развитие новые технологические процессы литья, такие, как литье тонких слябов и тонких полос. Все технологические процессы непрерывного литья характеризуются разными потенциальными возможностями с точки зрения соответствия требованиям заказчиков, качества продукции и производительности. Для того чтобы технология оставалась конкурентоспособной, она должна постоянно совершенствоваться. Исходя из этого, можно определить основные задачи, стоящие перед металлургией в будущем: производство сверхчистых сталей с отличной микроструктурой и высоким качеством поверхности; разработка новых марок сталей; стратегия бездефектной продукции; системы гарантированного качества в сочетании с высокой производительностью и хорошей производственной гибкостью.

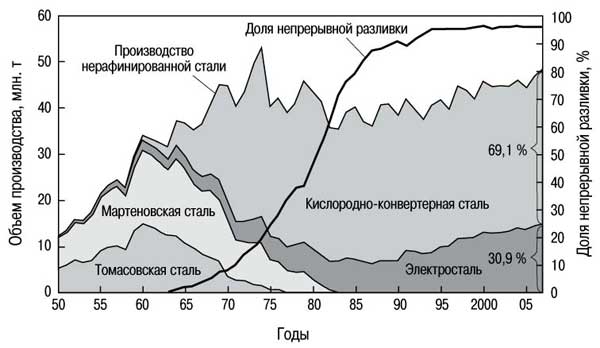

На протяжении последних 25 лет производство нерафинированной стали в Германии постоянно росло, достигнув в 2007 г. уровня 48,3 млн.т. Из общего объема выплавленной стали 96,5 % были подвергнуты непрерывной разливке (рис. 1). Хотя история технологического процесса непрерывного литья насчитывает более 45 лет, большая часть потенциальных возможностей этой технологии еще не использована.

Рис. 1. Производство нерафинированной и доля непрерывноразлитой стали в Германии

В данной статье рассмотрено современное состояние различных технологических процессов нее прерывного литья и тенденции их развития, проиллюстрированные типичными примерами из практики металлургических заводов, полученными из материалов Института стали VDEh.

Современное состояние

В 2008 г. общий объем производства машин непрерывного литья в мире достиг приблизительно 1,16 млрд.т. Большая часть этих производственных мощностей – 53 % – используется для литья слябов, 27 % – для литья заготовок, 11 % – для литья балочных заготовок и 3,7% – для литья блюмов. Хотя технология литья тонких слябов является сравнительно молодой, она уже достигла заметного развития, найдя применение на 47 металлургических заводах мира (5 % общего объема непрерывного литья). При этом технология литья тонких полос применяется только на двух заводах, что составляет только 0,1 % общего объема непрерывной разливки [1].

Несмотря на продолжающийся мировой финансовый и экономический кризис, в ближайшие годы ожидается дальнейший рост производственных мощностей по непрерывному литью заготовок с использованием всех известных вариантов этого технологического процесса. Так, к 2012 г. прогнозируется рост мощностей для непрерывного литья слябов, блюмов, сортовых и балочных заготовок на 10-15 %, а для литья тонких слябов – на 30 % в результате ввода в эксплуатацию 14 новых МНЛЗ. За тот же период производственные мощности по литью тонких полос возрастут еще более значительно – на 200 % в результате ввода в эксплуатацию трех новых линий [1].

Технологическая ситуация, сложившаяся на МНЛЗ традиционного типа и на установках, использующих новые технологии непрерывного литья, представлена на рис. 2. На диаграмме показана потребность в дальнейшем совершенствовании и развитии каждого варианта технологического процесса, отнесенная к 1 т дополнительного производства нерафинированной стали по этой технологии. При такой интерпретации литье тонких полос помещено в «квадранте развития», т.е. имеется большая потребность в дальнейшем совершенствовании этого процесса, а дополнительные объемы стали, разливаемой по этой технологии, будут сравнительно невелики. Ожидается, что в течение ближайших четырех лет больший прирост производительности МНЛЗ будет достигнут в результате оптимизации технологического процесса, реализованной прежде всего на вновь сооружаемых установках. Хотя в настоящее время литье тонких слябов находится в позиции «звезда», потребность в дальнейшем развитии этой технологии с целью увеличения объемов разливаемой стали в ближайшие годы останется высокой. Традиционная технология непрерывного литья, с помощью которой в настоящее время разливают 95 % стали, удерживает позицию «дойной коровы». Учитывая большие объемы расширения производства с использованием традиционной технологии, потребуется значительно меньшие усилия для ее совершенствования, чем для новых технологических процессов. Тем не менее дальнейшее развитие всех вариантов технологического процесса непрерывной разливки является жизненно важным для успешного противостояния все более жестокой конкуренции на мировом рынке.

Рис. 2. Сравнительная оценка различных технологических процессов непрерывного литья

В общем случае дальнейшее совершенствование технологических процессов непрерывного литья можно разделить на два направления: улучшение качества и повышение производительности.

Традиционные технологии непрерывного литья

Кристаллизатор

Знание точного положения мениска в кристаллизаторе и его перемещения является ключевым фактором при оценке качества непрерывнолитых слябов. Границу раздела между твердым литейным флюсом и жидким шлаком (уровень кристаллизатора) определяют методом радиометрического измерения, а фактический уровень стали в кристаллизаторе – методом контроля с помощью вихревых токов. Для исключения поверхностных дефектов процесс разливки следует регулировать таким образом, чтобы уровень мениска по высоте оставался примерно постоянным и не претерпевал существенных колебаний. Исследования, проведенные компанией Hüttenwerke Krupp Mannesmann GmbH (HKM), показали, что такое регулирование с требуемой точностью можно осуществить только с использованием метода вихревых токов (рис. 3). В данном примере уровень кристаллизатора поддерживается постоянным с помощью радиометрической системы контроля. Одновременные измерения, выполненные с помощью вихретоковой аппаратуры, показали, что при фактически постоянном положении слоя шлака в кристаллизаторе уровень стали может колебаться. Высота мениска значительно изменяется в зависимости от соотношения между добавками литейного флюса, формированием шлака в результате расплавления литейного порошка и расходом шлака на смазку движущейся заготовки.

Рис. 3. Совершенствование методов измерения мениска: измерение уровня мениска с использованием различных методов

На машинах высокоскоростного литья заготовок качание кристаллизатора с заданной амплитудой является фактором, который оказывает решающее влияние на качество поверхности непрерывнолитой заготовки и на безопасность процесса литья, так как при этом создаются контролируемые условия трения между заготовкой и стенками кристаллизатора. Поэтому традиционный рычажный механизм качания кристаллизатора все чаще заменяют гидравлическим квазибезлюфтовым резонансным механизмом, в том числе и на обычных МНЛЗ.

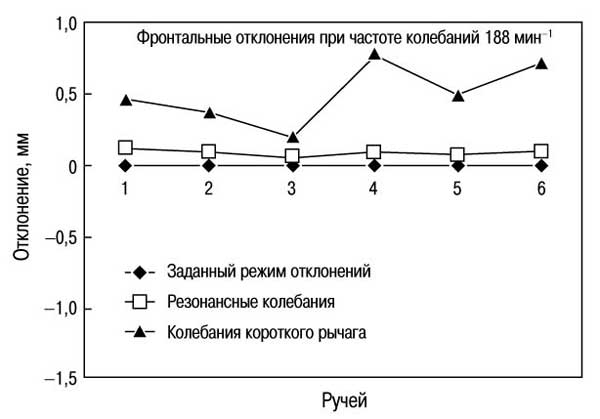

На рис. 4 показаны фронтальные отклонения при резонансных колебаниях кристаллизатора, сопоставленные с колебаниями стола кристаллизатора с короткорычажным механизмом (исследования фирмы Saarstahl AG). Благодаря очень малому зазору в подшипниках фактические параметры резонансных колебаний кристаллизатора имеют меньшие отклонения от идеальной (расчетной) кривой; это касается длины хода, фронтальных и продольных перемещений. Резонансный механизм колебаний имеет два решающих преимущества и с точки зрения ремонтопригодности. Первое – вибрирующий стол может быть заменен в течение шести часов, а короткорычажный механизм качания – в течение суток. Второе преимущество резонансного механизма колебаний заключается в более простой конструкции и длительном сроке службы, а также в меньших затратах на ремонт и техническое обслуживание [2, 3].

Рис. 4. Фронтальные отклонения при резонансных колебаниях кристаллизатора

Направляющие ручья

Другим ключевым фактором, влияющим на качество непрерывнолитой заготовки, являются направляющие ручья. Отклонение положения роликов от заданного может привести к неконтролируемым перемещениям заготовки с незатвердевшей сердцевиной и в результате – к образованию поверхностных или внутренних дефектов. Применяют специальное устройство для контроля направляющих роликов в начале каждого рабочего цикла. На затравке устанавливают датчики, которые определяют положение каждой пары направляющих роликов в новом цикле, выдавая результаты измерений, что позволяет непрерывно контролировать настройку оборудования. Любое изменение расстояния между роликами немедленно выявляется, визуализируется и может быть отрегулировано, иногда даже в ходе продолжающейся операции разливки.

Для прокатки толстых листов требуются слябы, имеющие поперечное сечение в форме правильного прямоугольника. Выполнение этого требования является необходимой предпосылкой получения бездефектной поверхности листов и высокой производительности толстолистового стана. При разливке слябов с высокой скоростью в вертикальные МНЛЗ с изгибом часто могут возникать выпучивания на боковых сторонах слябов и усадки в углах на верхней и нижней плоскостях (рис. 5).

Рис. 5. Предотвращение образования внутренних дефектов путем повышения размерной точности слябов толщиной >285 мм [3]

Исследования, проведенные компанией voestalpine Stahl GmbH в Линце, показали, что выпучивания на боковых сторонах слябов можно уменьшить путем применения параболических пластин кристаллизатора, удлинения зоны действия направляющих ручья и интенсификации охлаждения посредством увеличения углов душирования [4]. Параболические пластины кристаллизатора предотвращают также образование усадок в углах слябов. Другие средства для достижения этой цели – повышение конусности широких сторон сляба и удлинения в вертикальном направлении зоны действия направляющих ручья. Данные меры обеспечивают лучшую поддержку в кристаллизаторе тонкого сляба с незатвердевшей сердцевиной, облегчают кристаллизацию металла на узких сторонах слябов и препятствуют образованию упомянутых выше дефектов.

В процессе охлаждения и затвердевания сталь проходит несколько зон пониженной пластичности. В высокотемпературном диапазоне область минимальных обжатий лежит в интервале температур от 900 до 700 °С. В этом интервале следует избегать любых деформаций слябов, так как возникающие при этом напряжения останутся нескомпенсированными и могут вызвать трещины.

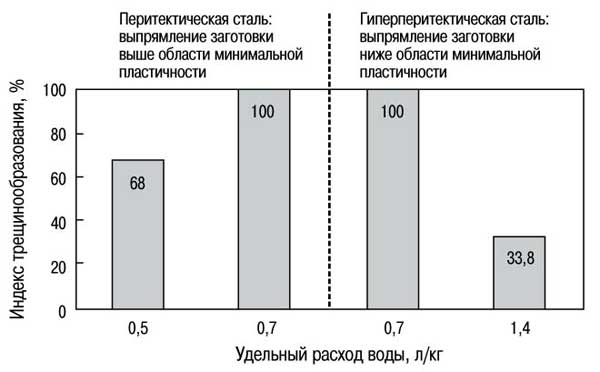

Охлаждение

Компания voestalpine Stahl GmbH, Линц, провела тесты Gleeble с целью определения кривых пластичности для перитектических, микролегированных и гиперперитектических сталей. На основе полученных результатов были разработаны соответствующие стратегии охлаждения этих сталей. Для гиперперитектических сталей компания предложила стратегию «жесткого» охлаждения, при которой на поверхности непрерывнолитой заготовки поддерживается температура ниже области минимума пластичности (ниже 700 °С), а более высокие обжатия происходят по площади поперечного сечения. В противоположность этой стратегии перитектические и микроглегированные стали охлаждают по «мягкому» режиму, когда температура поверхности выше минимума пластичности, т.е. примерно выше 900 °С. Индексы трещинообразования, приведенные на рис. 6, показывают, что отмеченное выше уменьшение образования трещин в углах заготовки происходит преимущественно при охлаждении гиперперитектических сталей по «жесткому» режиму.

Рис. 6. Сравнение индексов трещинообразования для перитектических и гиперперитектических сталей при различных режимах охлаждения

Для того чтобы обеспечить равномерное распределение температуры по ширине сляба и получение заданной температуры на его поверхности, особенно в угловых зонах, необходимо создать определенные условия вторичного охлаждения. Поэтому на современных МНЛЗ предусмотрена возможность селективного включения или выключения определенных форсунок в зависимости от ширины сляба. На рис. 7 показана система вторичного охлаждения на вертикальной с изгибом МНЛЗ компании Hüttenwerke Krupp Mannesmann GmbH (HKM). Система предусматривает три варианта включения форсунок. При уменьшении ширины сляба отключают систему форсунок 1, при дальнейшем уменьшении ширины сляба отключают также систему форсунок 2. Такое решение защищает углы слябов от чрезмерного охлаждения и значительно уменьшает, а иногда даже полностью исключает, возможность образования угловых трещин [5]. Непрерывнолитые слябы даже из перитектических сталей могут поступать на толстолистовой стан без зачистки поверхности, в том числе и в угловых зонах.

Рис. 7. Избирательное отключение форсунок системы вторичного охлаждения с целью предотвращения трещин в угловых зонах [4]

Мягкое обжатие

Компания Saarstahl AG – первая из металлургических компаний, которая оборудовала МНЛЗ устройством для механического мягкого обжатия (MSR). Вместо обычных тянущих роликов в линии МНЛЗ были установлены по шесть сегментов на каждом ручье. Каждый сегмент состоит из двух пар роликов с независимым регулированием положения с помощью гидравлических нажимных устройств. Так как расстояние между роликами составляет около 700 мм, то начало и конец режима мягкого обжатия, а также степень обжатия в каждом сегменте могут быть точно отрегулированы в зависимости от конкретных требований к заготовке [6]. На рис. 8 показан положительный эффект, оказываемый мягким обжатием на показатель сегрегации в сердцевине профиля и два примера травильных проб. На травильной пробе заготовки, разлитой без MSR, заметна большая сегрегация в поперечном сечении, а на пробе заготовки, полученной с применением MSR, сегрегация в сердцевине профиля значительно уменьшена.

Рис. 8. Внутренняя структура заготовок, подвергнутых и не подвергнутых мягкому обжатию

Гарантированное качество

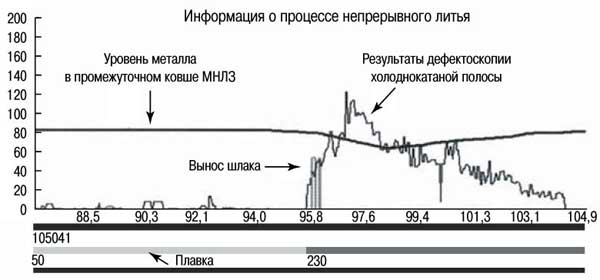

Неметаллические включения в стали и поверхностные дефекты слябов часто выявляются только при заключительном контроле качества, то есть непосредственно перед отгрузкой стальной полосы заказчику. С целью выявления корреляции между параметрами процесса непрерывного литья, поддающимися регулированию, и результатами контроля качества продукции после горячей и холодной прокатки, компания ThyssenKrupp Steel AG внедрила новую систему мониторинга качества. Система Q-Server, связанная с базой данных (рис. 9), фиксирует с цикличностью 0,5 с все влияющие на качество параметры процесса непрерывного литья. Затем устанавливают корреляцию этих данных с результатами определения внутренних и поверхностных дефектов при горячей и холодной прокатке, а также при последующих технологических операциях, вплоть до производства жести на заводе в Рассельштайне.

Рис. 9. Система контроля качества Q-Server

На рис. 10 представлены результаты контроля методом вихревых токов обычной холоднокатаной полосы на наличие оксидов в металле. На диаграмме представлены сигналы раннего выявления шлаковых включений, а также нанесены данные о массе металла в промежуточном ковше. Из диаграммы следует, что чистота металла ухудшается, а вынос шлака возрастает при понижении уровня металла в промежуточном ковше во время замены ковшей. По мере перехода к установившемуся процессу литья чистота металла постепенно улучшается. Используя статистические оценки параметров процесса на отдельных его стадиях, а также результаты контроля качества полосы, можно идентифицировать причины образования дефектов, провести корректирующие воздействия и оценить их эффективность.

Рис. 10. Контроль холоднокатаной стальной полосы с помощью вихревых токов

Дальнейшие усовершенствования процесса

В дополнение к описанным выше мероприятиям, металлургические компании и предприятия, входящие в систему Института стали VDEh, постоянно работают над усовершенствованием процесса непрерывного литья и повышением качества продукции. В число разрабатываемых в настоящее время проектов входят:

- оптимизация процесса перемешивания в промежуточном ковше с целью повышения производительности;

- ультразвуковой контроль характера течения металла в погружном сталеразливочном стакане;

- системы контроля и оценки качества слябов, основанные на новых измерителях уровня кристаллизатора;

- применение датчиков и измерительных устройств на кристаллизаторах, способствующих повышению качества поверхности и предотвращающих нарушения хода процесса;

- фильтр, предотвращающий выпучивание и компенсирующий колебания уровня кристаллизатора;

- измерения температуры на поверхности металла в ручье методом инфракрасной спектрометрии для регулирования вторичного охлаждения;

- термографические измерения для непрерывного мониторинга температуры на поверхности металла в ручье;

- классификация резов при газокислородной резке с целью повышения качества слябов.

Постоянное и последовательное продвижение по практически бесконечному пути развития потенциальных возможностей этого хорошо известного процесса способствует непрерывному повышению качества продукции, обеспечивая поддерживание его конкурентоспособности на мировом рынке.

Тонкие слябы

После ввода в эксплуатацию в 1989 г. первой промышленной установки для литья тонких слябов на заводе компании Nucor, Крофордсвилл, технология литья тонких слябов в сочетании с горячей прокаткой, реализуемая в литейноопрокатных агрегатах CSP (CompactStrip Production), стала доминирующей при производстве высококачественных горячекатаных стальных полос. 24 агрегата CSP, 14 установок для литья средних и тонких слябов и 10 сооружаемых МНЛЗ имеют суммарную производственную мощность 83 млн. т горячекатаной полосы. Схема расположения оборудования литейноопрокатного агрегата CSP показана на рис. 11.

Рис. 11. Схема расположения оборудования литейноопрокатного агрегата CSP

Важной особенностью новой технологии является низкое энергопотребление. Для производства 1 т горячекатаной полосы по традиционной технологии, предусматривающей литье слябов и горячую прокатку, требуется примерно вдвое больше энергии, чем при использовании технологии CSP.

Высокая энергетическая эффективность и сокращение выбросов СО2 стали возможными благодаря реализации, наряду с другими мероприятиями, модернизированной технологии нагрева в печах с роликовым подом, разработанной компанией ThyssenKrupp AG. Тепловые потери с охлаждающей водой при водяном охлаждении печных подовых роликов были заметно снижены благодаря оптимизации конструкции роликов и системы охлаждения. Из диаграммы, приведенной в качестве примера на рис. 12, следует, что расход СО и природного газа сократился с 1,1 до 0,68 ГДж/т.

Рис. 12. Совершенствование технологии нагрева в печи с роликовым подом агрегата CSP с целью повышения энергоэффективности

Ожидается, что дальнейшие усовершенствования технологии литья тонких слябов коснутся прежде всего промежуточного ковша и кристаллизатора. Так как из-за высокой скорости разливки включения не могут выделиться в кристаллизаторе, то для компенсирования этой ситуации необходимо применять тщательное регулирование скорости течения металла в промежуточном ковше. Необходимо работать над дальнейшим усовершенствованием погружного сталеразливочного стакана, чтобы привести его конструкцию в соответствие с технологией электромагнитного торможения. Варьирование в широких пределах скорости разливки приводит к расширению диапазона изменения условий процесса; при этом желательно максимально использовать «стандартизованные» огнеупорные компоненты. Особого внимания потребует дальнейшее совершенствование материала кристаллизатора, так как чрезвычайно высокие тепловые нагрузки, действующие на этот материал, приводят к варьированию в широких пределах условий в системе «шлак – стенка кристаллизатора» и, соответственно, условий затвердевания металла в ручье.

Литье тонких полос

В технологическом процессе Twinroll Casting роль кристаллизатора исполняют два валка, вращающихся в противоположных направлениях. С помощью такого устройства можно получать полосу толщиной 1-5 мм с профилем, близким к заданному. Так как этот технологический процесс исключает необходимые при других технологиях операции термообработки и обжатия заготовки, то длительность технологического цикла значительно сокращается, и в результате общая экономия энергозатрат может достигнуть 90 % по сравнению с традиционной технологией непрерывного литья слябов и горячей прокатки полосы.

Скорость затвердевания, которая в 400-700 раз выше, чем при непрерывном литье слябов, способствует улучшению микроструктуры, предотвращению микроо и макросегрегации. Схема процесса Twinroll Casting, который наиболее пригоден для литья инновационных марок стали с высоким содержанием марганца и алюминия, а также сравнительные характеристики этого процесса и процессов непрерывного литья слябов, в том числе тонких, приведены на рис. 13.

Рис. 13. Схема и характеристики процесса Twinroll Casting и процессов непрерывного литья слябов, в том числе тонких [6, 7]

До настоящего времени сооружены только две промышленные установки для непрерывного литья тонких полос по технологии Twinroll Casting. Установка Eurostrip была введена в эксплуатацию компанией ThyssenKrupp Steel в Крефельде в 1999 г. и значительно расширена в 2002 г. В настоящее время ее производительность составляет 400 тыс.т/год, и в основном она разливает полосы из коррозионностойких сталей. Установка Castrip в Крофордсвилле, введенная в эксплуатацию в 2002 г., аналогична установке Eurostrip, но производит низкоуглеродистые конструкционные стали. Ее годовая производительность также достигает 400 тыс. т/год [7, 8].

Проблемы, которые приходится решать при освоении процесса Twinroll Casting, связаны с поверхностными дефектами, так как этот процесс не предоставляет возможностей исправления таких дефектов. Другие проблемы касаются трудностей регулирования процесса затвердевания металла в литейных валках, уплотнения боковых стенок ванны металла, формирования боковых кромок сляба и экономичности процесса [9].

Компания Salzgitter AG на своем заводе в Пайне впервые внедрила в промышленных масштабах установку прямого литья полосы, использующую технологию BEST (Belt Strip Technology) [10, 11]. Соответствующая пилотная установка была введена в эксплуатацию в Техническом университете Клаусталя. Жидкая сталь вытекает из промежуточного ковша и охлаждается на горизонтальном участке стальной полосы, образующей движущуюся замкнутую петлю. Для первичного охлаждения на поверхность металла разбрызгивается вода, подаваемая сверху и снизу (рис. 14). Процесс окончательного затвердевания происходит в защитной атмосфере. Литая полоса перед прокаткой в линии установки имеет толщину 10-15 мм. При использовании этой технологии проблема поверхностных дефектов стоит не так остро, как при технологии Twinroll Casting.

Рис. 14. Процесс Salzgitter Belt Strip (вверху – схема процесса; внизу – пилотная установка в Университете Клаусталя) [10, 11]

К особым преимуществам этого инновационного процесса непрерывного литья относятся меньшая сегрегация, меньшее энергопотребление, исключение стадии обжатия сляба и предотвращение образования горячих трещин, так как исключен изгиб полосы в процессе затвердевания.

Тенденции развития и перспективы

В процессе непрерывного литья могут возникнуть ситуации, которые нарушают безопасный ход процесса и опасны для персонала. В первую очередь речь идет о следующих ситуациях:

- прорыве сталеразливочного или промежуточного ковша;

- разрушении кожуха или погружного разливочного стакана;

- утечке через подвижный стопор ковша;

- выплесках металла при заполнении промежуточного ковша;

- переполнении промежуточного ковша или кристаллизатора.

Современные роботы, созданные компанией Siemens VAI, позволяют удалить операторов из опасных зон и выполнять автоматическое измерение содержания кислорода. До настоящего времени такая техника применялась прежде всего для измерений температуры в промежуточном ковше, взятия проб стали из промежуточного ковша и дозированной подачи литейного флюса. В дальнейшем предполагается расширение использования роботов, в том числе для прожигания выпускного отверстия в ковше и для полной автоматизации замены кожуха [12, 13].

Процесс прокатки оказывает решающее влияние на механические свойства толстых листов, в частности на вязкость металла. Степень деформации, зависящая от толщины сляба, определяет протекание металлургических процессов, ведущих, например, к измельчению микроструктуры. Если заказчику требуются более толстые листы с заданными механическими свойствами, то и в качестве заготовки следует применять более толстые слябы. Этот важный фактор следует учитывать при производстве толстых слябов, как это делают, например, на заводе компании AG der Dillinger Hüttenwerke. Если, к примеру, для подвергаемой термомеханической обработки стали марки ТМСР S420M требуется степень деформации минимум 35 %, то из сляба толщиной 400 мм можно прокатать толстые листы толщиной 120 мм, а при прокатке слябов толщиной 300 мм это требование выполняется только при толщине листов до 80 мм [14].

Не менее важной является проблема математических моделей, которые все больше усложняются и становятся непременным инструментом в современном сталеплавильном и прокатном производствах.

Применительно к работе промежуточных ковшей математические модели используют для моделирования процесса истечения металла, выделения включений, реакций в системе сталь – шлак, процессов теплопереноса и т.д. Аналогичные модели разрабатывают для кристаллизаторов. Кроме того, распространенными объектами математического моделирования являются процесс колебаний кристаллизатора, затвердевание металла и конструкция погружного сталеразливочного стакана. Моделирование поведения металла в ручье МНЛЗ сосредоточено вокруг таких проблем, как затвердевание металла, деформация, усадка, динамика заготовки и возникающие в ней механические напряжения. При вторичном охлаждении моделируют такие аспекты процесса, как расположение форсунок и их конструкция, а также температура металла в сечении и на поверхности заготовки. Для процесса мягкого обжатия моделируют затвердевание металла, форму и расположение жидкой сердцевины, пористость, морфологию и сегрегацию – проблемы, представляющие наибольший интерес для оператора.

Наиболее важные математические модели, используемые в процессе непрерывного литья, приведены на рис. 15. Задачей на будущее является дальнейшее усложнение этих моделей и установление взаимосвязей между ними.

Рис. 15. Математические модели, описывающие процесс непрерывного литья

Выводы

Описанные выше современные достижения компаний, являющихся членами Института стали VDEh, касаются в основном повышения безопасности и стабильности процессов, улучшения качества стали, реализации модульного принципа организации производства, обеспечения производственной гибкости предприятий. Стратегия развития компаний в традиционном формате должна ставить целью дальнейшее укрепление их позиций на мировом рынке. В будущем литье тонких слябов останется чрезвычайно перспективной областью приложения научных и производственных усилий. Необходимо улучшать эту технологию и внедрять в повседневную производственную практику. Представляет большой интерес наблюдение за работой сооружаемых в настоящее время установок литья тонких полос и прямого непрерывного литья полос. Однако только будущие исследования позволят окончательно оценить экономиические преимущества этих процессов.

- Т. Болендер

- Р. Фандрих

- Х.А. Юнгблют

- Г. Кемпер

- Р. Мюллер

- Х.П. Нарцт

- Г. Ней

- Х. Шнитцер

Несмотря на продолжающийся мировой финансовый и экономический кризис, в ближайшие годы ожидается дальнейший рост производственных мощностей по непрерывному литью заготовок традиционного профиля – блюмов, слябов, сортовых и балочных. Одновременно получат дальнейшее развитие новые технологические процессы литья, такие, как литье тонких слябов и тонких полос. Все технологические процессы непрерывного литья характеризуются разными потенциальными возможностями с точки зрения соответствия требованиям заказчиков, качества продукции и производительности. Для того чтобы технология оставалась конкурентоспособной, она должна постоянно совершенствоваться. Исходя из этого, можно определить основные задачи, стоящие перед металлургией в будущем: производство сверхчистых сталей с отличной микроструктурой и высоким качеством поверхности; разработка новых марок сталей; стратегия бездефектной продукции; системы гарантированного качества в сочетании с высокой производительностью и хорошей производственной гибкостью.

- непрерывное литье,

- качество,

- микроструктура,

- сляб,

- полоса,

- кристаллизатор,

- оборудование,

- огнеупоры,

- производительность.

- Datenbank “Plantfacts” des Stahlinstituts VDEh, Düsseldorf; Stand: 30. Juni 2008.

- Ney, G.; Korte, E.; Richter, K.J.; Rüppel, R.: stahl u. eisen 125 (2005) Nr. 11, S. 51/62.

- Kemper, G.: Beitrag zur Reibung zwischen Strang und Kokille beim Knüppelstrangguss von Stahl, RWTH Aachen, 1991 (Dr.-lng.-Diss.).

- Hodnik, P.; Fürst, C.; Illie, S.; Etzelsdorfer, K.; Priemetshofer, C.: Operational results on casting 335 mm thickness slab on a bow-type caster at voestalpine Stahl Linz, Proc. 6. Europ. Conf. on Continuous Casting 2008, 3.–6. Juni 2008, Riccione, Italy.

- Kaiser, H..P.; Kemper, G.; Liebisch, K.-O.: New SlabbCasting Technologies at the Hüttenwerke Krupp Mannesmann GmbH Steel Plant, Proc. 4. Europ. Continuous Casting Conf. 2002, 14.–16. Okt. 2002, Birmingham, UK.

- Thome, R.; Ostheimer, V.; Ney, G.; Rüppel, F.; Girgensohn, A.; Plociennik, U.; Schmitz, W.; Geerkens,C.; Becker, M.: stahl u. eisen 127 (2007) Nr. 2, S. 43/30.

- Schueren, M.; Campbell, P.; Blejde, W.; Mahapatra, R.: Iron & Steel Techn. (2008) Nr. 7, S. 65/70.

- Fisher Jr., F.; Schueren, M.; Campbell, P.; McQuillis, G.; Bleijde, W.; Mahapatra, R.: The Castriprocess: commercialized thin strip casting of steel, Proc. 3. Internat. Conf. on New Developments in Metallurgical Process Technologies, 11.–15. Juni 2007, Düsseldorf, S. 200/207.

- Wans, J.; Hennig, W.; Bilgen, C.; Neumann, N.: Endabmessungsnahe Gieβtechnologien CSP – DSC – TRCi – Gieβverfahren für innovative Stahlwerkstoffe, Proc. 26. Verformungskundliches Kolloquium, 10.–13. März 2007, Donnerbach, Österreich, S. 91/104.

- Schäperkötter, M.; Eichholz, H.; Kroos, J.; Niemeyer, M.; Schmidt-Jürgensen, R.; Spitzer, K.-H.: Direct Strip Casting (DSC) – an option for the production of HSD steel grades, Proc. 1. Internat. Conf. SuperrHighhStrength Steels, 2.–4. Nov. 2005, Rom, Italien, S. 188.

- Fischer, H.: Belt strip technology – broadening the steel portfolio, Proc. IISII41 – Steel: Innovative Solutions for Energy and Resource Challenges, 7.–10. Okt. 2007, Berlin.

- Jungbauer, A.; Penn, J.; Lanschützer, J.; Ebner, H.: Revue de Métallurgie-CIT (2008) Nr. 4, S. 206/11.

- Penn, J.; Jungbauer, A.; Ebner, H.; Hügel, N.; Wahl, H.: Liquirob – a new answer for caster safety, Proc. 6. Europ. Conf. on Continuous Casting 2008, 3.–6. Juni 2008, Riccione, Italien.

- Schwinn, V.; Schütz, W.; Flüss, P.; Bauer, J.: Prospects and stateeofftheeart of TMCP: steel plates for structural and linepipe applications, Thermec' 2006, 4.–8. Juli 2006, Vancouver, Kanada.

Эколого-экономическая эффективность реновации технических изделий

Эколого-экономическая эффективность реновации технических изделий

Сжиженный природный газ

Сжиженный природный газ

Ветроэнергетика в России, развитие технологии в ветроэнергетике

Ветроэнергетика в России, развитие технологии в ветроэнергетике

Как правильно согнуть металлический квадрат

Как правильно согнуть металлический квадрат

Сталь с полимерным покрытием

Сталь с полимерным покрытием

Топливо из ТБО

Топливо из ТБО

«Дредноуты» и «крупповские пушки»

«Дредноуты» и «крупповские пушки»

Преимущества получения ферромарганца в электропечах

Преимущества получения ферромарганца в электропечах

Проблемы производства доменных ферросплавов

Проблемы производства доменных ферросплавов

Музей истории МИСиС. Металлургия – кузница победы

Музей истории МИСиС. Металлургия – кузница победы

Доменная печь Лиенсхютте (Lienshytte blast-furnace)

Доменная печь Лиенсхютте (Lienshytte blast-furnace)

Железоделательный завод Энгельсберг (Engelsbergs bruk)

Железоделательный завод Энгельсберг (Engelsbergs bruk)

Маша и компания - Таланты

Маша и компания - Таланты

Маша и компания - Игры на природе

Маша и компания - Игры на природе

Легенды огня и металла Часть 3. Мушкет

Легенды огня и металла Часть 3. Мушкет