Прокатка стали

Определение: обработка стальной заготовки давлением между вращающимися валками. Получение стального проката на металлургическом предприятии осуществляется двумя способами. При первом исходным материалом служат слитки, которые перерабатываются в готовый прокат в 2 стадии.

Сначала слитки нагревают и прокатывают на обжимных станах в заготовку. Размеры и форма заготовки зависят от её назначения: для прокатки листового и полосового металла применяют заготовки прямоугольного сечения шириной 400-2500 мм и толщиной 75-600 мм, называемые слябами; для сортового металла – заготовки квадратного сечения размером от 60×60 см до 400×400 мм, а для цельнокатаных труб – круглого сечения диаметром 80-350 мм.

При втором способе, применяемом с середины XX века, прокатка исходной заготовки заменяется непрерывным литьём (разливкой) на специальных машинах. Благодаря применению непрерывно-литой заготовки упраздняются слябинги и блюминги, повышается качество проката, устраняются потери, связанные с обработкой слитка, достигающие 15-20 %.

Полученная заготовка прокатывается в товарный стальной прокат на станах трёх основных видов: листовых, сортовых и трубных.

Листы толщиной от 4 до 50 мм и плиты толщиной до 350 мм прокатываются на толстолистовых или броневых станах, а листы толщиной от 1,2 до 20 мм – на непрерывных станах, на которых они получаются в виде длинных (более 500 м) полос, которые сматываются в рулоны. Листы толщиной менее 1,5-3 мм прокатывают в холодном состоянии.

Прокатка сортового металла включает нагрев до 1100-1250 °С и последовательную прокатку в нескольких клетях для постепенного приближения сечения исходной заготовки к сечению готового профиля.

Прокатка труб включает 3 основные операции и проводится, как правило, в горячем состоянии. Первая операция (прошивка) – образование отверстия в заготовке или слитке. В результате получается толстостенная труба, называемая гильзой. Вторая операция (раскатка) – удлинение гильзы и уменьшение толщины её стенки. Первая операция выполняется на прошивных станах винтовой прокатки, вторая – на различных прокатных станах: непрерывных, пилигримовых, винтовой прокатки и др. Третья операция – калибровка (или редуцирование) труб после раскатки, осуществляется на калибровочных станах. С целью уменьшения толщины стенки и диаметра, получения более высоких механических свойств, гладкой поверхности и точных размеров трубы после горячей прокатки подвергаются холодной прокатке на специальных станах.

После завершения п. с. осуществляется резка проката на части требуемой длины, отжиг (при необходимости), охлаждение, контроль и упаковка готовой продукции.

Эколого-экономическая эффективность реновации технических изделий

Эколого-экономическая эффективность реновации технических изделий

Сжиженный природный газ

Сжиженный природный газ

Ветроэнергетика в России, развитие технологии в ветроэнергетике

Ветроэнергетика в России, развитие технологии в ветроэнергетике

Как правильно согнуть металлический квадрат

Как правильно согнуть металлический квадрат

Сталь с полимерным покрытием

Сталь с полимерным покрытием

Топливо из ТБО

Топливо из ТБО

«Дредноуты» и «крупповские пушки»

«Дредноуты» и «крупповские пушки»

Преимущества получения ферромарганца в электропечах

Преимущества получения ферромарганца в электропечах

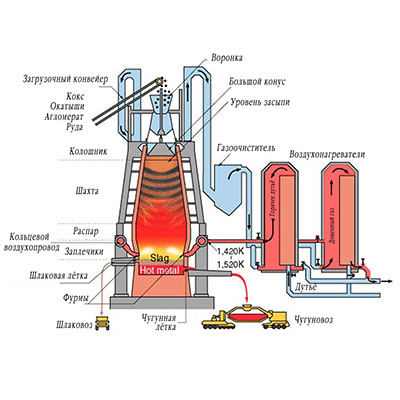

Проблемы производства доменных ферросплавов

Проблемы производства доменных ферросплавов

Музей истории МИСиС. Металлургия – кузница победы

Музей истории МИСиС. Металлургия – кузница победы

Доменная печь Лиенсхютте (Lienshytte blast-furnace)

Доменная печь Лиенсхютте (Lienshytte blast-furnace)

Железоделательный завод Энгельсберг (Engelsbergs bruk)

Железоделательный завод Энгельсберг (Engelsbergs bruk)

Маша и компания - Таланты

Маша и компания - Таланты

Маша и компания - Игры на природе

Маша и компания - Игры на природе

Легенды огня и металла Часть 3. Мушкет

Легенды огня и металла Часть 3. Мушкет