История развития коксовых установок

В XVIII и в первой половине XIX в. и древесный уголь и каменноугольный кокс для черной металлургии производился в кучах и стойлах.

При производстве кокса в кучах и других примитивных устройствах получалось много мелкого кокса. Металлурги использовали только крупные куски. Изобретение специальных топок способствовало использованию кокса как энергетического топлива для производства пара. Как сырье для производства светильного газа уголь использовался уже с 1792 г. После открытия Лавуазье способа получения водяного газа и изобретения Сименсом газогенератора мелкий кокс получил постоянного потребителя.

В связи с тем, что при производстве кокса в кучах выделяется очень много дыма и газов, загрязняющих атмосферу, и такое производство требует больших площадей, в XVIII в. начинают появляться другие устройства, прообразы закрытых печей, для производства металлургического кокса. Необходимость уменьшить производственные площади, загрязнение атмосферы, а также более полно использовать угольную мелочь привела к созданию так называемых «шаумбургских стойл», получивших такое название по местности, где они были впервые построены в Моравии на территории современной Чехии.

Между каменными стенами длиной 8 – 20 метров, высотой 1,0 – 1,6 метров, расположенными на расстоянии 1,5 – 2,3 метра друг от друга, послойно засыпался уголь. Каждый слой увлажнялся и утрамбовывался. Для создания специальных каналов, по которым должен был поступать необходимый для горения воздух, в уголь закладывали деревянные шесты. После окончания укладки слоев шесты вынимали, и утрамбованный уголь покрывали слоем глины. Каналы, по которым должны были выходить дымовые газы и выделяющиеся при нагреве угля парогазовые продукты его разложения, прокладывали в стенах. Уголь поджигали через отверстия в стенах. Как и в кучах, тепло получалось в процессе сгорания части угля. Этот процесс также длился 4 – 5 дней и выход кокса составлял немногим более 50%.

Эти примитивные устройства, несколько более совершенные, чем кучи, сохранились до XX в. Обычно их использовали для испытательных коксований на новых месторождениях, но так же и для получения промышленных партий кокса, в особенности часто при угольных шахтах.

Развалины стойловых печей можно было видеть еще в 1920-х гг. в районе Старо-Макеевского завода в Донбасс, а позже и в районе деревни Щеглово Кемеровской области.

Сосуществование старого привычного и нового необычного в технике встречается очень часто и шагом вперед можно считать новый взгляд на привычное старое. Кто первый обратил внимание, подметил сходство процесса хлебопечения и коксования, установить трудно. В русский язык выражение «коксовый пирог» перешло из немецкого и английского языков. Поэтому нет ничего странного, что первые закрытые печи для коксования угля как шаг вперед, по сравнению со стойлами, строили по типу хлебопекарных, кстати, самых распространенных в свое время печей. Завершением развития конструкций печей этого типа является «ульевая печь».

Ульевые печи еще и теперь работают в некоторых развивающихся странах. В принципе ульевая печь – это та же примитивная куча угля, но окруженная огнеупорной кладкой, способной выдерживать высокую температуру. Уголь насыпают не до самого верха, а оставляют пространство, где сгорают парогазовые продукты, выделяющиеся из угля при нагреве. За счет этого и получается тепло, необходимое для проведения процесса коксования.

В ульевых печах кокс получается очень прочный, однородный, все куски почти одних размеров. В кучах и стойлах сгорало очень много угля, в ульевых печах – намного меньше. Горели в основном газы, выделяющиеся из угля при нагреве, поэтому выход готового продукта (кокса) был на 5 – 10% больше, чем в стойловых печах. Из каждой тонны загруженного угля получали до 650 кг кокса.

Одну печь для производства многотоннажного продукта строить всегда невыгодно, поэтому строили рядом несколько ульевых печей и объединяли их в так называемые батареи с общим каналом для отвода дымовых газов – боровом, общими для всей батареи устройствами загрузки угля и выгрузки кокса. Все это значительно повышало производительность установки. Механизмы, применявшиеся на ульевых печах, являются прототипами современных коксовых машин.

Расположенные рядами, соприкасавшиеся друг с другом строения напоминали соты. Отсюда и название.

Во второй половине XIX в. в связи с бурно развивающейся промышленностью в Европе (в первую очередь в Англии, Германии, Франции, Бельгии) повсюду строятся железные дороги, все больше стальных кораблей сходит со стапелей, производится огромное количество оружия. Капитализм набирает силу. Все это требует большого количества металла, для производства которого строятся новые батареи ульевых печей. Они начинают занимать все больше места в густонаселенных местностях.

Для улучшения технико-экономических показателей процесса коксования необходимо было изменить конструкцию коксовых печей; кроме того, для улучшения качества кокса появилась потребность управлять процессом коксования. Но ульевой печью, также как и стойлом, в сущности, примитивными устройствами, особенно не поуправляешь. Это и определило новое направление в развитии конструкций коксовых печей.

Крупным, принципиально новым инженерным решением на рубеже пятидесятых годов XIX столетия было создание отопительного простенка. При этом пространство, где проходило горение газов, отделили от камеры, в которой под воздействием тепла, поступающего через стенку, происходил процесс коксования угольной загрузки.

В сравнительно короткий период (20 – 30 лет) примитивные стойловые и ульевые печи были заменены на похожие на современные теплотехнические агрегаты – коксовые печи, в которых основу составляет горизонтальная камера и расположенный через стенку отопительный простенок.

Отопительный газ горит в отдельном пламенном пространстве – отопительном простенке, разделенном по длине перегородками на отдельные отопительные каналы. Если каналы разделены вертикальными перегородками, их называют вертикалами (отопительными каналами). Если же отопительный простенок делится горизонтальными перегородками, то это горизонталы. Что лучше? Это определяет конструкция печей.

Если есть отдельные точки отопления, какими являлись вертикалы и горизонталы, то можно туда подводить разное количество газа и необходимого для его сгорания воздуха, а, регулируя процесс горения, можно изменять количество тепла, передаваемого в камеру коксования. Это в свою очередь позволяло влиять на процесс коксования и на качество кокса.

Вершиной технических разработок в развитии печей этих систем к концу ХIХ в. являлись печи системы бельгийского изобретателя Эванса Коппе – прообразы современных коксовых печей. Печи этой системы строились во всех промышленно развитых странах и были самой распространенной в то время конструкцией.

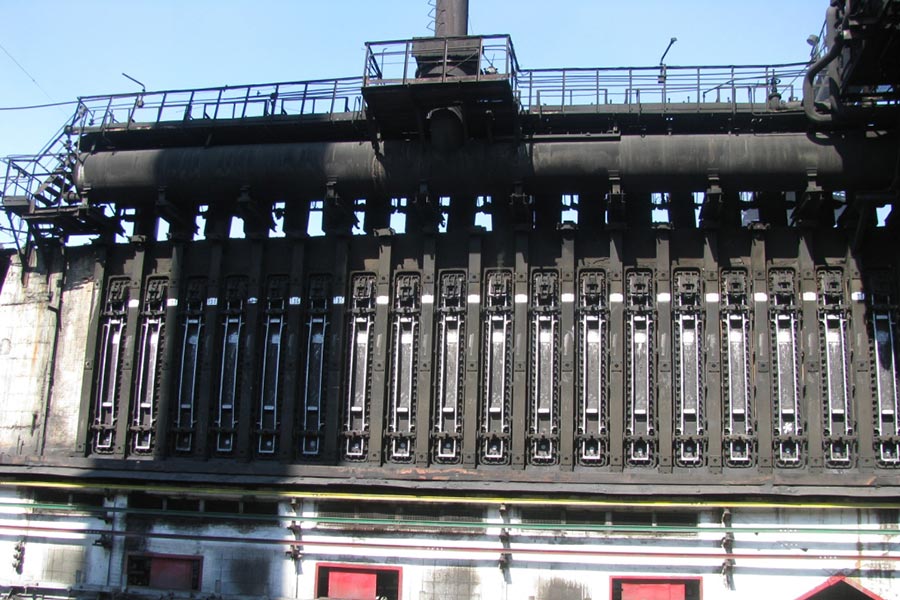

Коксовая батарея того времени – это ряд выполненных из огнеупорного кирпича горизонтальных камер, разделенных отопительными простенками, которые в свою очередь вертикальными перегородками делятся на отопительные каналы.

Продукты «сухой перегонки угля», то есть нагрева без доступа воздуха, через окна в стенах камер поступают в отопительные каналы, в которые через специальные отверстия сверху подается воздух, и сгорают. Таким образом, весь процесс ведется за счет сжигания продуктов (летучих) коксования образующихся в печной камере. Продукты сгорания опускаются вниз по отопительным каналам в специальные подовые каналы, собираются в борове и удаляются через дымовую трубу. В большинстве конструкций печных камер, как в обыкновенной русской печке, так и в стойлах, разрежение в отопительной системе для подсоса, необходимого для горения воздуха и удаления дыма, создается дымовой трубой.

В печах системы Коппе происходил такой же процесс, но все выделяющиеся при коксовании продукты сгорать не успевали и, выходя нагретыми из дымовой трубы в атмосферу, загорались. Над дымовой трубой батареи системы Коппе всегда горел яркий факел. Отсюда и произошло название «пламенные печи Коппе». Факелы красиво освещали местность, и мало кто задумывался над тем, что это горят деньги.

Но прежде чем начать рассказ как из «дыма» можно было получать деньги нужно рассказать об очень интересном соревновании между огнеупорными материалами, из которых строились коксовые печи.

Что такое огнеупор? Это материал, который длительное, именно длительное время может выдерживать высокую температуру без изменения своих свойств.

Обычно коксовые печи от ульевых до пламенных конца XIX в. строились из огнеупорного материала – шамота. В принципе это обожженная и измельченная специальная огнеупорная глина. В шамоте содержится до 30 – 45% оксида алюминия, 55 – 60% оксида кремния и небольшое количество оксидов кальция и магния. Шамотный кирпич позволял длительное время поддерживать в отопительных простенках коксовых печей температуру до 1100°C. Он был устойчив к резкой смене температур, которая происходит в коксовой печи, когда в раскаленную камеру загружают влажный уголь. И сегодня рабочих-каменщиков, которые сооружают и ремонтируют коксовые печи, все еще называют шамотчиками.

Изготовляется шамотный кирпич из глины, которую предварительно обжигают в специальных печах при температуре 1300 – 1400°С. Полученный материал дробят, смешивают с дробленым шамотом и пластичной влажной глиной, формуют из этой смеси изделие и снова обжигают при температуре до 1500° С.

Шамот хорошо противостоит резкой смене температур, но очень быстро разрушается под разъедающим воздействием коксового газа и имеет сравнительно невысокую теплопроводность. Кроме того, при температуре более 1300°C шамот уже не выдерживал ни строительных, ни механических нагрузок в коксовых печах. Обычно рабочая температура в отопительных простенках современных самых совершенных шамотных коксовых печей составляет 1150 – 1180°С. Печная камера коксовой батареи была шириной около полуметра. При такой ширине, теплопроводности материала и температурах в отопительной системе, которые нельзя было увеличивать из-за свойств шамота, коксование продолжалось З5 – 40 час.

В 1907 г. в Германии, а в 1911 г. в Канаде были построены коксовые батареи из совершенно нового материала – динаса, в состав которого входит чистейший кварцит, то есть диоксид кремния.

Кварцит дробят, смешивают с небольшим количеством (не более двух процентов) известкового молока. Из полученной массы прессуют изделия нужной формы и размера, которые обжигают при температуре 1500°C. Полученные изделия содержат до 97 – 98% диоксида кремния (SiO2).

Динас и шамот имеют почти одинаковую огнеупорность, то есть начинают размягчаться при температуре 1710 – 1740°C. Но у динаса есть преимущество перед шамотом. При нагрузках 0,2 Мпа (а это обычная нагрузка для материала, из которого выкладываются нагревательные печи) шамот начинает разрушаться уже при температуре 1300 – 1350 °С, а динас выдерживает до температур 1500– 1650°С.

Значит, в коксовых батареях, выложенных из динаса, можно поддерживать значительно более высокую температуру. Это позволило сократить продолжительность коксования, увеличить производительность установки. Кроме того, теплопроводность динаса почти в полтора раза выше, чем шамота. Продолжительность коксования у первых коксовых батарей, выложенных из динаса, составляла уже менее 20 час (вдвое меньше, чем у шамотных).

Конечно, у динаса имеются свои недостатки. Он хуже противостоит резкой смене температур, дороже шамота, способ изготовления сложнее. Однако большая часть динасовых, или, как их назвали, «быстроходных» коксовых печей, в промышленно развитых странах строилась и строится из динасового материала.

С внедрением в производство высокопроизводительных динасовых коксовых печей со всей остротой встал вопрос о качестве кокса, его прочности и крупности. Немаловажным был также вопрос долговечности коксовых печей, ведь они строились из очень дорогого материала, а с этими вопросами самым непосредственным образом были связаны проблемы эксплуатации установок по производству кокса.

Если на время отвлечься от того, какого качества должны быть угли, идущие на коксование (у угольщиков и углеподготовителей коксохимической подотрасли свои заботы, мы к ним вернемся), то качество кокса в основном будет зависеть от того, как греют угольную загрузку. Определяющим является то обстоятельство, что во всех точках камеры коксования должна быть одинаковая температура. Только при таком условии процесс коксования закончится одновременно по всему массиву коксуемой загрузки и кокс в печи будет одинакового качества.

Если такие условия выдержать во всех камерах коксовой батареи (поскольку готовый «коксовый пирог» из печей выдается один за другим) через небольшие промежутки времени), то непрерывный поток равномерного по качеству кокса будет обеспечен.

Что же собой представляет коксовая батарея? Коксовики утверждают (шутя), что это просто кусок пространства, окруженный огнеупорной кладкой. По сути дела против этого трудно возразить.

Пространство, окруженное огнеупорной каменной кладкой, называется печной камерой. Как правило, в 99% случаев, эта камера расположена горизонтально, имеет длину 12 – 18 метров, высоту 3 – 8 метров и ширину 450 – 600 миллиметров. При этом камера по сечению напоминает трапецию. Дело в том, что для облегчения выталкивания готового кокса из камеры, или, как говорят, его выдачи, камеры расширяются по направлению выдачи кокса и выход из камеры на 40 – 60 миллиметров шире входа. Вход и выход из камеры плотно закрываются дверями, которые футерованы (выложены) огнеупорным кирпичом. Если заглянуть внутрь камеры, то на потолке, называемом сводом, можно увидеть несколько отверстий. Обычно через два отверстия, расположенные по краям, отводятся газообразные продукты коксования, а через три – четыре отверстия, расположенные равномерно между газоотводящими, загружают уголь.

По обеим сторонам печной камеры расположены отопительные простенки. Отопительный простенок и печная камера в кладке – одно целое. Стена камеры является одновременно стеной обогревательного простенка. Сторона одного и того же кирпича, выходящая в камеру, называется рабочей, а выходящая в отопительный простенок называется огневой, потому что она обращена к пламени и все время соприкасается с факелом горящего отопительного газа.

Простенок вертикальными перегородками разделен на части. Обычно отопительный простенок длиной 12 – 18 метров разделен на 26 – 34 колодца (отопительные каналы). Запомним, что поток горящего газа называется восходящим, а поток продуктов сгорания (дыма) – нисходящим.

Кроме коксовых батарей, которые имеют горизонтально расположенную камеру, где уголь загружается сверху, а кокс выдается «сбоку», существуют печи, в которые уголь также загружается сверху, а готовый кокс выходит снизу камеры. Камера расположена вертикально, а обогревательные каналы расположены горизонтально.

Под печными камерами расположены накопители тепла отходящих дымовых газов – регенераторы, они заполнены кирпичами с отверстиями. Дым проходит через регенератор, нагревает кирпич до температуры 1000 – 1200°С. Через определенное время (20 – 30 минут) происходит смена потоков. В тех отопительных каналах, где раньше горел газ, теперь будет идти дым, он и пойдет в регенератор, который только что подогревал воздух или газ, подававшиеся на горение. А регенератор, накопивший тепло дымовых газов, теперь будет подогревать идущие на горение газ и воздух.

Из регенератора, отдавший свое тепло насадке и охлажденный до 300 – 400°C дым через подовый канал уходит в боров, а дальше в дымовую трубу.

Для экономии тепла в коксовых печах применялись и рекуператоры. Это устройство, в котором тепло отходящих газов передается через стенку. Охлаждение дыма и нагрев газа и воздуха, идущих на обогрев, происходит непрерывно. Но рекуператоры не получили распространения в коксовой промышленности, вероятно, потому, что не было нужных долговечных материалов для их изготовления, трудно было заменять и часто забивающиеся элементы. В регенераторах эти операции проводятся легче и стоят дешевле.

Отопительные простенки, регенераторы – все это называется отопительной системой. Печная камера и отопительная система не сообщаются. Если между камерой и отопительной системой появится проход, это приведет к авариям. Мы еще к этому вернемся. А пока продолжим знакомство с коксовой батареей.

Теплотехническая характеристика коксовой батареи, ее прочность и долговечность работы зависят от того, как расположены отдельные элементы отопительной системы, как связаны отопительные каналы друг с другом и с регенераторами, будут ли регенераторы общими для всей батареи или отдельными для каждого простенка.

Конструкции отопительного простенка и устройств для подачи газа и воздуха на обогрев преследуют во всех случаях одну цель. Газ в отопительном простенке должен гореть таким образом, чтобы стенка камеры коксования по всей высоте была нагрета одинаково. По длине печной камеры температура должна равномерно возрастать. Дело в том, что на машинной стороне коксовых батарей, там, где движется коксовыталкиватель, камера уже, а на коксовой стороне, там, где из печей в тушильный вагон сыплется при выдаче кокс, она шире и угля в ней коксуется больше. И только при равномерном повышении температуры от машинной к коксовой стороне коксование угольной загрузки закончится одновременно во всех точках, и весь коксовый пирог будет одинакового качества.

Если вторую часть задачи можно решить довольно просто – подавать в отопительные каналы в направлении с машинной стороны на коксовую в соответствии с расширением печной камеры все большее количество газа на сжигание и таким образом повышенное количество тепла для равномерного процесса коксования по длине камеры, то первая задача оказалась более сложной. Ее долго не удавалось решить. Ведь газ сгорает очень быстро. Скорость распространения пламени у коксового газа – около 75 метров в секунду. Факел горения коксового газа очень короткий. Температуры внизу и вверху разные. Вот и получалось, что внизу коксовый пирог «подгорал» – перегревался к моменту выдачи, а верх «пирога» был в это же время «сырым», недогретым.

Это заставило конструкторов изменить высоту печной камеры, сделать ее низкой, что, естественно, уменьшало ее объем, а значит, и производительность. Как только высота камеры превышала три метра (а уже строились печи с высотой камеры более четырех метров), разница в температурах между низом и верхом коксового пирога достигала 300°С.

В 20-х гг. XX столетия немецкий инженер Копперс предложил замедлить горение газа, «разбавив» его каким-нибудь инертным компонентом, например продуктом сгорания – дымом, так как в дыме нет горючих компонентов. Если подавать его в зону горения, концентрация молекул горючего газа в единице объема уменьшится, и газ будет гореть медленнее. Так возникла идея рециркуляции – возвращения продуктов сгорания в зону горения.

Для этого в конструкции Копперса между отопительным каналом, где горит газ, и смежным отопительным каналом, который отводит дым, предусматривалось специальное отверстие – рециркуляционное окно. Через него часть дыма, идущего в регенератор, подсасывалась обратно в зону горения, и факел удлинялся. Применение рециркуляции продуктов сгорания было крупным принципиальным шагом вперед в теплотехнике коксовых батарей.

В современных коксовых батареях благодаря рециркуляции температуры верха и низа коксового пирога практически одинаковы даже при высоте камеры 7 – 8 метров, что обеспечивает по всей высоте равномерное качество кокса. Современная коксовая батарея представляет собой достаточно совершенный теплотехнический агрегат с коэффициентом полезного действия 70 – 72%, который должен работать, и работает, 25 лет и больше.

Эколого-экономическая эффективность реновации технических изделий

Эколого-экономическая эффективность реновации технических изделий

Сжиженный природный газ

Сжиженный природный газ

Ветроэнергетика в России, развитие технологии в ветроэнергетике

Ветроэнергетика в России, развитие технологии в ветроэнергетике

Как правильно согнуть металлический квадрат

Как правильно согнуть металлический квадрат

Сталь с полимерным покрытием

Сталь с полимерным покрытием

Топливо из ТБО

Топливо из ТБО

«Дредноуты» и «крупповские пушки»

«Дредноуты» и «крупповские пушки»

Преимущества получения ферромарганца в электропечах

Преимущества получения ферромарганца в электропечах

Проблемы производства доменных ферросплавов

Проблемы производства доменных ферросплавов

Музей истории МИСиС. Металлургия – кузница победы

Музей истории МИСиС. Металлургия – кузница победы

Доменная печь Лиенсхютте (Lienshytte blast-furnace)

Доменная печь Лиенсхютте (Lienshytte blast-furnace)

Железоделательный завод Энгельсберг (Engelsbergs bruk)

Железоделательный завод Энгельсберг (Engelsbergs bruk)

Маша и компания - Таланты

Маша и компания - Таланты

Маша и компания - Игры на природе

Маша и компания - Игры на природе

Легенды огня и металла Часть 3. Мушкет

Легенды огня и металла Часть 3. Мушкет