Самая «мускульная» технология эпохи механизации

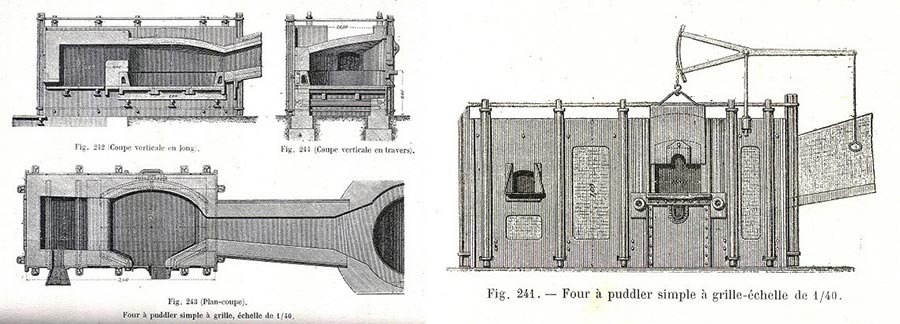

Пудлинговая печь состояла из топочного пространства, где на колосниковой решётке размещался горючий материал, отделённого от ванны металла порогом, рабочего пространства и тру-бы, по которой удалялись отходящие газы.

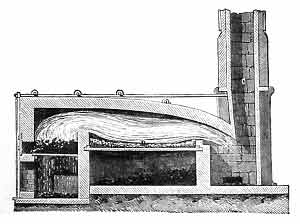

Движение горячих газов в пудлинговой печи

Движение газов происходило, как правило, по действием естественной тяги, однако применялись и конструкции печи с принудительным движением газов под действием вентилятора. Над ванной металла располагалось рабочее окно, через которое пудлинговщик осуществлял основные операции – загрузку и выгрузку материалов, а также перемешивание металла. На период плавки оно закрывалось металлической заслонкой для снижения жара.

В места, подверженные воздействию наиболее высоких температур, вставлялись чугунные элементы, охлаждаемые воздухом или водой. Очень часто при пудлинговой печи за задним порогом устраивали помещение для предварительного прогрева чугуна, за счёт чего сокращалось время его плавления, снижался расход горючего, и увеличивалась производительность. Кроме того, большинство пудлинговых печей имело паровой котёл-утилизатор, отапливаемый отходящими горячими газами; этот пар использовался для приведения в действие обжимочного молота и прокатных вальцов. Устройство печи зависело от вида используемого топлива и его качества. Наиболее распространены были печи с подом длиною около 1,8 м, шириною около 1,2 м и высотою свода около 1,2 м. Садка их составлял 200-250 кг чугуна, однако существовали и небольшие печи на 150 кг чугуна.

Процесс пудлингования делился на несколько периодов:

- плавку;

- промешивание крюком;

- переборку ломом;

- изготовление и обработку крицы.

За 2-3 часа до начала плавки чушки чугуна (файнметалла) закладывали в подогревательное пространство (при его наличии), где они нагревались почти до температуры белого каления. После этого их переносили на подину, в рабочее пространство. Примерно через полчаса чугун начинал плавиться, и пудлинговщик щупал кочергой, не осталось ли где нерасплавленных кусков. Если таковые имели место, он перемещал их под струю пламени, так чтобы в конечном итоге весь металл перешел тестообразное состояние.

После этого было необходимо снизить температуру, чтобы металл не принял более жидкую консистенцию. Для этого горящее топливо «сбрасывали» с колосников, а металл охлаждали. На этом этапе были возможны несколько вариантов ведения процесса:

- холодное пудлингование, при котором в расплавленный чугун при уменьшении температуре добавляли шлак и перемешивали;

- шлаковое пудлингование, при котором большое количеством шлака помещалось в рабочее пространство одновременно с садкой чугуна;

- горячее пудлингование – при нём чугун расплавляли до жидкого состояния и долго подвергали окисляющему действию тяги;

- водяное пудлингование, при котором понижение температуры достигалось не вбрасыванием шлака, а взбрызгиванием воды.

Далее пудлинговщик должен был обеспечить эффективное взаимодействие металла и шлака путём их перемешивания. При этом из металла выделялось большое количество монооксида углерода, который догорал в рабочем пространстве печи, так что рабочему приходилось постоянно остужать кочергу в холодной воде. По мере выгорания примесей вымешиваемый металл делается всё гуще («ссыхается»). При правильной работе (мешая каждой кочергой от 5 до 7 минут) уже на пятой кочерге наблюдают появление металлических частиц, отделяющихся от шлака, после чего процесс перемешивания становится очень трудным. Когда частиц железа становится много, температуру повышают, частицы слипаются и осаждаются на дно печи. Частицы свежевосстановленного железа обладают свойством прилипать друг к другу и к другим железным предметам.

Когда металл загустевал так, что его нельзя уже было перемешивать кочергой, начинали «переборку» ломом или нагретой железной полосой. Цель операции состояла в том, что рабочий всю осевшую на подину печи железистую массу должен был поднят наверх ванны.

Основные элементы конструкции пудлинговой печи

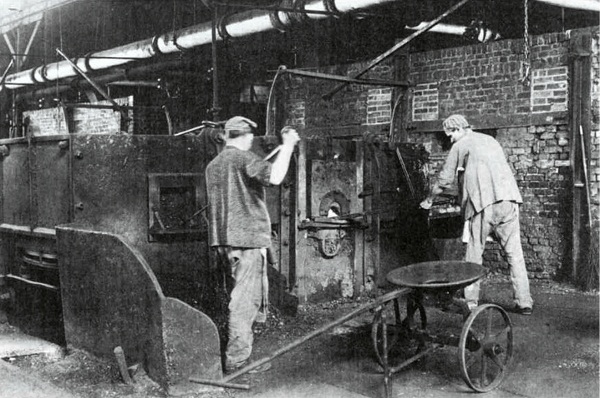

Внешний вид пудлинговой печи

Затем приступали к формированию криц (шматов), для чего металл разделяли, в зависимости от величины садки, на 4 или 5 частей (кусков) и ломом каждую часть скатывали в виде кома массой до 50-80 кг. Крицы располагали вдоль задней стены печи, стремясь выжать из них часть шлака. Затем давали минут на пять сильный «сварочный» жар для лучшего сваривания отдельных частиц железа в крице, после которого, открыв рабочее окно, вытаскивали клещами передние крицы, а остальные поворачивали так, чтобы они равномерно подвергались действию проходящего через печь воздуха.

Дальше следовало выжать из крицы шлак и превратить её в плотный металл. Корт прокатывал крицы в валках или проковывал их под молотом. Отжим шлака под молотом и в 50-х гг. XIX столетия считался наилучшим способом, но применялся далеко не везде. На Уэльских заводах крица отжималась в особых прессах, по форме напоминающих огромную пасть крокодила (американцы прозвали их потом «аллигаторами»). Пресс делал около 90 движений в минуту и требовал машины мощностью в 10-12 л.с. Один пресс обслуживал 10-16 пудлинговых печей. Обжатые крицы обрабатывались в прокатных валках. Они прокатывались в пудлинговую болванку сечением 4×1 дюйм – так называемый «пудль-барс».

Общая продолжительность пудлингового процесса составляла около 2-х часов. За это время перерабатывалось максимум 250 кг чугуна. Суточная производительность одной печи при непрерывной работе не превышала, таким образом, 2,5 т.

Пудлинговщики

Известный английский металлург Джон Перси писал о пудлинговании: «Нет производства, где бы мускульная сила человека была подвержена таким тяжелым усилиям и притом в столь изнуряющей обстановке. Удивительно ли, что пудлинговые мастера резко выражают нежелание приучать своих детей к этой работе, которая, вообще говоря, делает человека неспособным к ней около сорока пяти или пятидесяти лет жизни».

Основные различия способов фришевания и пудлингования чугуна состоят в следующем:

| Пудлингование | Кричный передел | |

|---|---|---|

| Способ плавления металла | Одновременно всей массой | Небольшими частями |

| Способ окисления металла | Искусственное перемешивание со шлаком | Капля по капле при прохождении перед фурмой |

| Степень чистоты | «Рыхлая» масса пропитанная частицами шлака | «Плотная» масса, образовавшаяся из наплавлявшихся частиц металла |

| Степень однородности | При качественной работе в одном куске металл всегда можно довести до полной однородности | У одной и той же крицы «хвостовая» краюшка всегда тверже «фурменной» |

Пудлинговые печи были гениальным изобретением конца XVIII в., действительно открывшим широкие горизонты в то время, когда железо требовалось тоннами. Пудлинговое железо и изготавливаемая из него сталь были основными материалами, используемыми в машиностроении на протяжении почти всего XIX столетия, из него строили мосты и бурно разраставшуюся железнодорожную сеть. Но пудлинговая печь стала тормозом дальнейшего развития, когда железо стало потребляться сотнями и тысячами тонн. Несовершенство производственного агрегата уравновешивалось его количеством и доменные цеха середины XIX века, включавшие до 10 домен, окружали длинные ряды из сотен пудлинговых печей.