Волочение проволоки и изготовление колец

Средневековые мастера-кузнецы составляли кольчуги не менее чем из двадцати тысяч колец от 6 до 13 мм в поперечнике при толщине проволоки 0,8...2,0 мм. 600 м проволоки (в случае изготовления кольчуги из проволоки) требовалось для изготовления одной «железной рубашки».

Кольца обычно были одинакового диаметра; в позднем средневековье стали сочетать кольца разной величины, прикрывая наиболее уязвимые части тела мелким плетением.

Кратко технологию производства кольчуг можно описать следующим образом. На первом этапе мастеру необходимо было изготовить стальную проволоку. Применялся сутужный способ волочения, который заключался в том, что стальной пруток протягивался через ряд постепенно уменьшающихся отверстий в специальной стальной волочильной доске до получения проволоки нужной толщины. Для получения необходимой твёрдости и износостойкости волочильная доска закаливалась.

Приспособления для волочения проволоки:

а – ручной рычажно-клещевой станок для волочения толстой проволоки, XIV–XV вв.;

б – волочение проволоки на приспособлении с качающимся сидением;

в – устройства для волочения («Пиротехния» Бирингуччо)

(а – вертикальный ворот;б – волочильная скамья с горизонтальным воротом; в – тонковолочильный станок (использовался в ювелирном деле))

К потолку мастерской перед волочильной доской подвешивались качели. Мастер - волочильщик садился на качели, захватывал клещами, закреплёнными на специальном поясе (в средневековой Англии мастер-волочильщик так и назывался «поясник» (girdle-man), просунутый в первое отверстие доски раскалённый железный пруток (предварительно откованный из железной крицы) и отталкивался ногами от столбов, протягивая пруток в отверстие. Затем он сгибал ноги, возвращался на прежнее место и, перехватив клещами пруток, снова протягивал его в отверстие волочильной доски. В результате пруток становился немного тоньше. Затем мастер переходил к следующему отверстию. При таком способе волочения использовались более сильные мышцы ног, что позволяло получать достаточно толстую проволоку, пригодную для плетения кольчуги.

Для того чтобы из прутка сечением 5 мм вытянуть проволоку сечением менее 2 мм, требовалось пройти не менее 30 отверстий. В процессе волочения проволоку периодически накаливали в специальных горнах, придавая ей необходимую мягкость. Зачастую волочение производили в несколько стадий: сначала делали толстую проволоку с помощью ручного рычажно-клещевого станка, затем её диаметр уменьшали на приспособлении с качающимся сиденьем, а, если надо было получить ещё более тонкую проволоку, то использовали волочильную скамью с горизонтальным воротом.

Вытянув проволоку нужной длины, приступали к изготовлению колец. Проволоку навивали на круглую оправку. Образовавшуюся спираль разрубали по одной стороне, в результате чего получались круглые разомкнутые кольца одинакового диаметра. Половину колец сваривали.

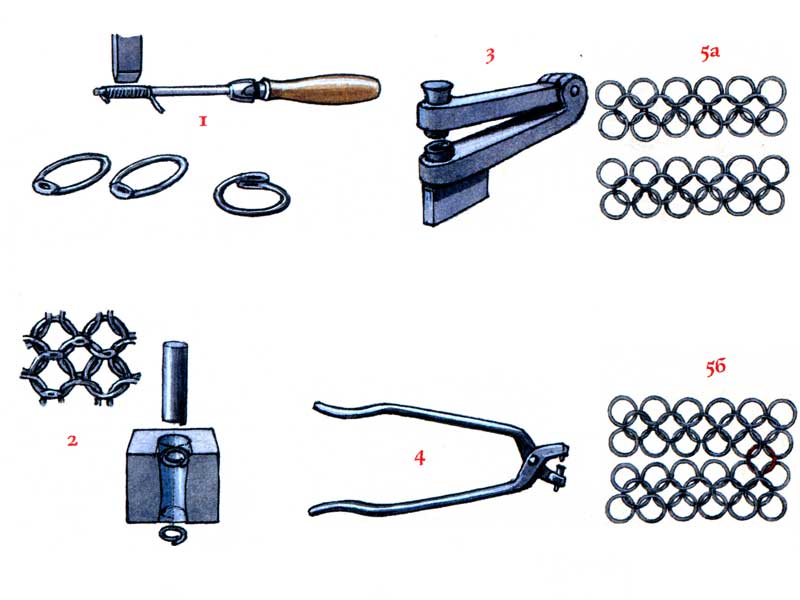

Изготовление кольчуги и необходимый инструмент:

1 – стержень для навивки и нарезания колец;

2 – устройство для завода концов у колеи друг на друга;

3 – расплющиватель; 4 – прокалыватель отверстий под заклепки;

5 – готовые кольца и образец кольчужного плетения «4 в 1»

(а – каждые пять колец соединяются в цепочку и вторая такая же цепочка раскладывается параллельно первой;

б – параллельно расположенные цепочки соединяются между собой новыми кольцами и т.д.)

После сварки круглые в сечении кольца расплющивали и фигурным пуансоном наносили узор. Так же расплющивались и орнаментировались разомкнутые кольца. Затем концы колец дополнительно расплющивали на плашку и пробивали бородком отверстия под заклепки или штифты. Отдельной кропотливой операцией было изготовление заклепок или штифтов диаметром не более 0,75 мм.