Получение металлических отливок по пенопластовым и ледяным моделям

Развитие производства при сокращении временных и материальных затрат стремится к наукоемким технологиям выпуска изделий с высокой добавленной стоимостью. Именно они в наибольшей мере используют «человеческий капитал» и позволяют сохранить природные ресурсы. Промышленники слабо знакомы с одной из современных технологий получения металлических отливок – литьем по газифицируемым моделям (ЛГМ).

-

Дополнительная информация

- Авторы:Дорошенко В.С., к.т.н.

- E-mail:dorosh@inbox.ru

- Учебное заведение:ФТИМС НАНУ, г. Киев

Англоязычное название ЛГМ - Lost Foam Casting Process дословно означает процесс литья с потерей пены, подразумевая использование пенопластовой модели.

Литейные цеха обычно относят к наиболее загрязняющим окружающую среду промышленным производствам. В России свыше 77% отливок металлических деталей получают в песчаные формы, которые при традиционных технологиях дают основные выделения газов, загрязняющих атмосферу цеха и в основном состоящих из продуктов испарения и горения связующих материалов формовочного песка. Сыпучие отходы формовочных смесей доходят до 5...6 т на 1 т получаемых отливок. По технологии ЛГМ модели изготовляют из пенополистирола (реже из других пенопластов) и помещают в формы из сухого песка без связующего. За 50 лет со времени своего возникновения годовой объем выпуска отливок в мире этим способом превысил 1,5 млн. тонн. Хотя этот способ по традиции относят к специальным видам литья, ЛГМ, заимствуя достижения вакуумной формовки и технологии самотвердеющих смесей (ХТС), сегодня имеет отработанную практику получения отливок развесом от 0,1 кг до нескольких тонн, успешно конкурируя и покрывая зону действия большинства видов песчаной формовки.

Рыночные отношения жесткой конкуренции в литейном бизнесе с быстрым обновлением продукции вместо массового производства вызывают спрос на мелкие и средние серии отливок с повышенной размерно-весовой точностью. Развитие литейного производства большей частью сопровождается созданием самостоятельных некрупных цехов с гибкими технологиями получения отливок высокой точности и сложности, когда метод ЛГМ оказался наиболее подходящим вместо литья в песчано-глинистые формы, по выплавляемым моделям, в металлические формы или других способов.

В этом способе литья получить модель отливки означает уже наполовину получить саму отливку из металла. Пенопластовая модель отливки на вид похожа на упаковку от телевизора (рис.1), или разовую пищевую тарелку, которые штампуют миллионами на автоматах, а плитами полистирола утепляют наружные стены высотных домов. По схожей технологии для серии отливок производят модели из порошка полистирола в легких алюминиевых пресс-формах при их нагреве до 130° С. Для разовых и крупных отливок (иногда массой до нескольких тонн) подходит вырезание моделей из плит пенопласта, а также вырезание на гравировально-фрезерных станках с ЧПУ. Большое количество модификаций таких станков появилось в последнее время на рынке по доступной цене.

Модель и полученная по ней отливка имеют высокую точность и конкурентный товарный вид, чему способствует окраска модели быстросохнущей краской с порошком-огнеупором. Можно легко рассмотреть отливку в модели, промерить ее стенки, чего при обычной формовке для сложных с несколькими стержнями отливок просто невозможно сделать. Отсутствует смещение стержней и форм при сборке (так как отсутствуют сами стержни). Литейщики не привыкли к таким возможностям технологии ЛГМ и качеству литья, стереотипы, заученные еще в институтах, тормозят понимание потенциала этой технологии. По сути, разъемная литейная форма как бы «исчезла» в ее традиционном понимании, ее заменила литейная форма в виде засыпки модели сухим песком в ящике (контейнере). При заливке этой формы металл испаряет модель и замещает ее собой.

Рисунок 1. Модели и отливки: а) запорной арматуры б) алюминиевых патрубков в) корпуса насоса из износостойкой стали

Экологическая безопасность технологического процесса обеспечивается исключением из применения органических связующих, большого объема формовочных и стержневых песчаных смесей, транспортировки их и выбивки отливок. Например, 1 куб. м пенополистирола модели весит 25-27 кг, если он замещается 7 т жидкого чугуна, то при этом на 1 т литья расходуется 25/7=3,6 кг полимера. Тогда как в формах из смоляных холодно-твердеющих смесей (ХТС) при потреблении 3% связующего в смеси на 3 т смеси на 1 т литья расход составляет 0,03х3000=90 кг полимерного связующего, или в 90/3,6=25 раз больше. Чтобы пенопластовая модель не дымила в цех, при заливке металла в форму и в период его затвердевания из контейнера отсасывают насосом все газы – разрежение поддерживают примерно пол-атмосферы. Затем эти газы через трубу вакуумной системы подают для обезвреживания в систему термо-каталитического дожигания, где они окисляются до уровня не менее 98% и в виде водяного пара и диоксида углерода выбрасываются в атмосферу за пределами помещения цеха. Традиционные формы после заливки металлом дымят в помещении, как ни вентилируй рабочую зону цеха.

Такое удаление газов из сухого песка формы согласно проведенным измерениям концентраций примесей в воздухе цеха в 10-12 раз снижает показатели загрязнений атмосферы рабочей зоны цеха по сравнению с литьем в традиционные песчаные формы. Формовочный кварцевый песок после извлечения из формы отливок, благодаря его высокой текучести, обычно транспортируют по закрытой системе трубопроводов пневмотранспорта, исключающей пыление его в воздухе цеха. Песок поступает в установку терморегенерации, где освобождается от остатков конденсированных продуктов деструкции пенополистирола, а затем после охлаждения в проходных закрытых охладителях подается опять на формовку при использовании около 97% оборотного песка.

Значительную часть бункеров, трубопроводов и оборудования комплекса по охлаждению и складированию оборотного песка обычно монтируют за пределами помещения цеха у внешней его стены, при этом сухой песок, который не боится мороза, быстрее охлаждается на открытом воздухе. Изолирование в закрытых трубопроводах потока песка, отсасывание из формы и последующее дожигание газов в сочетании с весьма чистым модельным производством дает возможность создать экологически чистые цеха высокой культуры производства. На фотографиях (рис. 2) модельного цеха видно, что он похож на консервный или фармацевтический завод, формовочный участок на фото тоже мало похож на «литейку как маленькую шахту». Аналогичный по функциям участок очистки и охлаждения оборотного песка традиционного цеха литья в формы включает отделения смесеприготовительное, регенерации формовочной смеси и склад формовочной смеси. Он занимает до 20% площади цеха и вовсе вынесен из помещения (рис. 2, в).

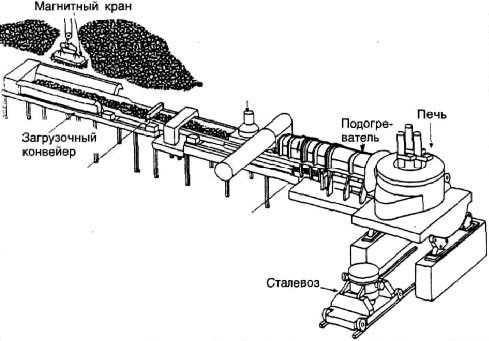

Технологические потоки и пространственное размещение моделей в объеме контейнерной формы удобно компьютеризировать, а при изготовлении модельной оснастки все чаще применяют 3D-графику для программирования станков с ЧПУ. Возрастающий поток патентной информации свидетельствует о серьезном интересе к этой технологии практически всех ведущих машиностроительных компаний. Созданы, проектируются и внедряются в производство десятки видов конвейерных, оснащенных манипуляторами линий непрерывного действия, которые хорошо зарекомендовали себя в моторостроении, литье трубоарматуры и деталей насосов, корпусов электродвигателей, деталей коммунального машиностроения. Создаются небольшие производственные цеха, состоящие из модельного, формовочного, плавильного и очистного участков. Они оснащаются простым оборудованием одинаковым для черных и цветных сплавов.

Если изготовление форм состоит в засыпании моделей сухим песком с вибрацией в течение около 1,5 минуты, то отпадает потребность в высокоточных формовочных машинах прессования, встряхивания, устройствах сборки форм. Акцент переносится на производство моделей – этих «легчайших игрушек» с плотностью материала 25-26 кг/куб. м, которое обычно «доверяют» женским рукам, часто располагая на втором и выше этажах зданий. Для серийного производства отливок поставляются полуавтоматы, цикл производства пенопластовых моделей на которых составляет около 2,5...3 мин. и которые «взяты» из упаковочной отрасли, где их используют для производства фасонной упаковки, легкой тары, а также декоративных панелей и элементов фасада.

Способом ЛГМ получают отливки из чугуна и стали всех видов, бронзы, латуни и алюминия всех литейных марок. В ящике на «елке или кусте» могут сразу лить десятки отливок, как в ювелирном производстве, обычно с почти «ювелирной» точностью. До 90% отливок можно применять без механической обработки.

Цеха и участки с этой гибкой технологией стремительно множатся по всему миру - от Америки до Китая. Большинство крупнейших автопроизводителей Европы и Америки ежегодно используют в производимых автомобилях несколько сотен тысяч тонн точных отливок, полученных способом ЛГМ. General Motors, Ford Motors, BMW, Fiat, VW, Penualt и ряд других фирм полностью перешли в 1980-90 гг. на изготовление отливок блоков цилиндров, головок блока, впускных и выпускных коллекторов, коленвалов для наиболее массовых типов двигателей (4-х и 3-х цилиндровых, см. на фото) методом ЛГМ [1]. Институт ФТИМС НАН Украины, свыше тридцати лет совершенствуя в этом деле «фирменную» специализацию, сегодня поставляет заводам базовое оборудование для литья 100 - 5000 т/год с различной степенью механизации.

Рисунок 2. Внешний вид:

Рисунок 2. Внешний вид:

а) модельного цеха с рядом автоклавов,

б) формовочно-заливочного участка с контейнерными песчаными формами,

в) участок (линия) очистки и охлаждения оборотного песка литейного цеха опытного производства ФТИМС НАНУ, расположенной у внешней стороны цеха

На опытном производстве ФТИМС в Киеве льют черные и цветные металлы развесом 0,1-1500 кг до 50 т /месяц, отрабатывают технологию и оснастку для новых цехов, проектируют оборудование и линии точно под программу и площади цеха-заказчика, которые затем поставляют литейным предприятиям под ключ. Выполняется пуско-наладка всего комплекса поставленного оборудования и внедрение технологии в этом цехе. Изготовление пресс-форм для моделей часто выполняют точным литьем.

Особенно крупная экономия получается при литье сложных отливок трубопроводной арматуры со сложными каналами, выполняемыми в традиционных литейных формах песчаными стержнями. При ЛГМ стержни отсутствуют, при переходе на ЛГМ-процесс из цеха «исчезают» стержневые участки со всем сопутствующим сложным оборудованием, ХТС смесями, органическими связующими и т. п. Большую экономию дает литье из износостойких сталей (шнеки для машин производства кирпича, била, молотки и детали дробилок), т. к. резко снижаются затраты на их механообработку. Льют без ограничений по конфигурации конструкций колеса, звездочки, корпуса, сантехнику, головки и блоки цилиндров бензиновых и дизельных двигателей, художественное литье и др. Капитальные затраты на организацию производства сокращаются в 2-2,5 раза, также как и сроки ввода его в эксплуатацию. Легко разместить такие участки при кузнях, термических, ремонтных и других цехах.

Производственный потенциал технологии ЛГМ настолько значителен, что она позволяет лить не только металлы и сплавы, но и получать композиты и армированные конструкции, которые обладают повышенными в несколько раз служебными свойствами. При этом в модель предварительно вставляют различные детали или материалы, которые формируют композит или армированную конструкцию, а наложение газового давления на жидкий металл увеличивает стабильность пропитки таких изделий со вставками на длину свыше 1м.

На фотографиях приведены примеры пенопластовых моделей и отливок различных размеров (рис. 3), а также показана типовая схема оборота сухого кварцевого песка литейных цехов/участков ЛГМ, при этом используют не менее 95% оборотного песка, многократно контактирующего с расплавленным металлом (рис. 4).

Рисунок 3. Модели задвижки, орнамента ограды, отливка насоса из силумина модели и дет. крупорушек, алюминиевые отливки в стопках и коленвалы, для представления о габаритах часто на фото есть линейки 30 и 50 см.

В концепции ЛГМ разрабатываются и другие технологии формовки, например, фильтрационная формовка по ледяным моделям. На рис. 5 показаны модели кранов изо льда, подкрашенные чернилами. Впитывание талой модели в песок оставляет подкрашенный слой для изучения его толщины и прочности. Таким способом несложно получать оболочковые формы при добавке к песку гипса или цемента с твердением их в процессе фильтрации талой воды от модели.

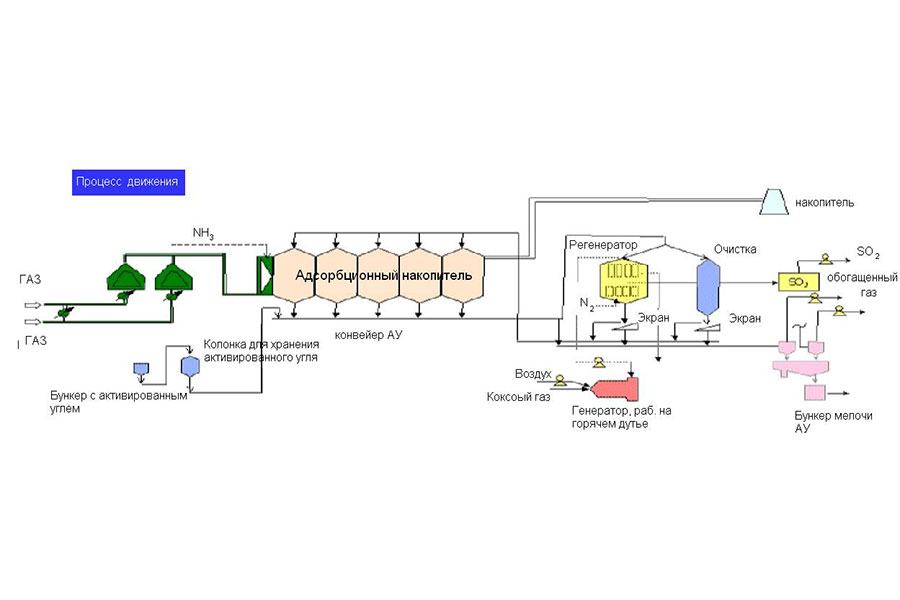

Рисунок 4. Схема движения материалов при литье

ЛГМ-процесс относят к технологиям будущего исходя из его высоких показателей точности получаемых отливок и ресурсосбережения при многократном использовании формовочного песка. Для предпринимателей, планирующих создать или реконструировать литейный цех, технология ЛГМ послужит тем бизнесом, в котором металл своим оборудованием и рабочей силой переводится в высокотехнологичный товар. Качество продукции и повышение культуры производства заслуженно относят способ ЛГМ к высоким литейным технологиям, которые ломают стереотип, что высокие технологии - это обязательно сложные малодоступные производства.

Рисунок 5. Литье по ледяным моделям: а) пресс-форма и ледяные модели кранов, б) модели со стояком для формовки, в) оболочковые формы, полученные фильтрационной формовкой по ледяным моделям, и отливка звездочки конвейера в такие формы

Перечень предприятий, использующих ЛГМ в России, приведен в статье [1]. Освоение ЛГМ позволяет опередить на шаг конкурентов в направлении укрепления собственного машиностроения и наращивания возможностей экспортирования отливок.

- Дорошенко В.С., к. т. н., ст. науч. сотр. Физико-технологического института металлов и сплавов НАН Украини, Киев, т. 38066-1457832

Для получения отливок трубоарматуры наиболее приемлема технология литья по газифицируемым моделям ЛГМ. В статье описан ЛГМ-процесс, его такие преимущества, как экологичность, высокие точность получаемых отливок и степень оборотного использования формовочного песка, приведены фотографии моделей и отливок. Освоение ЛГМ позволяют опередить на шаг конкурентов в направлении укрепления собственного машиностроения, импортозамещения и наращивания возможностей экспортирования отливок.

- литье;

- технология;

- газифицируемые модели;

- отливки;

- точность;

- машиностроение;

- ФТИМС.

- Рыбаков С. А. Инновационные возможности литья по газифицируемым моделям, состояние и перспективы этого метода в России // Литейщик России. № 4, 2009, с. 44-45.

Эколого-экономическая эффективность реновации технических изделий

Эколого-экономическая эффективность реновации технических изделий

Сжиженный природный газ

Сжиженный природный газ

Ветроэнергетика в России, развитие технологии в ветроэнергетике

Ветроэнергетика в России, развитие технологии в ветроэнергетике

Как правильно согнуть металлический квадрат

Как правильно согнуть металлический квадрат

Сталь с полимерным покрытием

Сталь с полимерным покрытием

Топливо из ТБО

Топливо из ТБО

«Дредноуты» и «крупповские пушки»

«Дредноуты» и «крупповские пушки»

Преимущества получения ферромарганца в электропечах

Преимущества получения ферромарганца в электропечах

Проблемы производства доменных ферросплавов

Проблемы производства доменных ферросплавов

Музей истории МИСиС. Металлургия – кузница победы

Музей истории МИСиС. Металлургия – кузница победы

Доменная печь Лиенсхютте (Lienshytte blast-furnace)

Доменная печь Лиенсхютте (Lienshytte blast-furnace)

Железоделательный завод Энгельсберг (Engelsbergs bruk)

Железоделательный завод Энгельсберг (Engelsbergs bruk)

Маша и компания - Таланты

Маша и компания - Таланты

Маша и компания - Игры на природе

Маша и компания - Игры на природе

Легенды огня и металла Часть 3. Мушкет

Легенды огня и металла Часть 3. Мушкет