Современные тенденции развития чёрной металлургии

Рассмотрена консолидация производителей стали, развитие электросталеплавильного производства и мини-миллов, развитие процессов производства прямовосстановленного железа (DRI), описаны текущее состояние и перспективы «сланцевой революции».

-

Дополнительная информация

- Авторы:Неделин Сергей Васильевич

- E-mail:nedelin@gmail.com

Консолидация и укрупнение производителей стали

Рейтинг производителей

До недавних пор разрыв по объёму производства стали между мировым лидером – компанией ArcelorMittal – и другими составлял значительную величину. Но наметившаяся тенденция китайских производителей на укрупнение и консолидацию собственной металлургии значительно изменила первую десятку рейтинга крупнейших производителей стали:

Директивное объединение китайских производителей на основе крупных государственных холдингов позволило упрочить позиции китайских металлургов в списке крупнейших производителей стали.

Эффект консолидации

Принято считать, что укрупнение и объединение приносят исключительно положительный эффект. В основном это достигается за счёт снижения удельных затрат, оптимизации дублирующих функционалов, экономии при проведении крупномасштабных закупок, ремонтов и т.д. Но при консолидации могут возникать и отрицательные эффекты:

- громоздкая структура управления приводит к снижению управляемости производством, увеличению времени прохождения управляющих сигналов, трудностям с «обратной связью», излишней зарегулированности производства;

- объединение разрозненных производств с низкой синергией может превратить компанию с чётко выстроенной структурой и стратегией в искусственный конгломерат предприятий, производящих продукцию для совершенно различных секторов экономики без единой стратегии.

И всё же укрупнение в целом позволяет лучше выстраивать стратегию развития, оптимизировать производство под требования рынка и проводить масштабные высокозатратные преобразования и инвестпроекты.

Увеличение доли электросталеплавильного производства

Долгосрочная тенденция

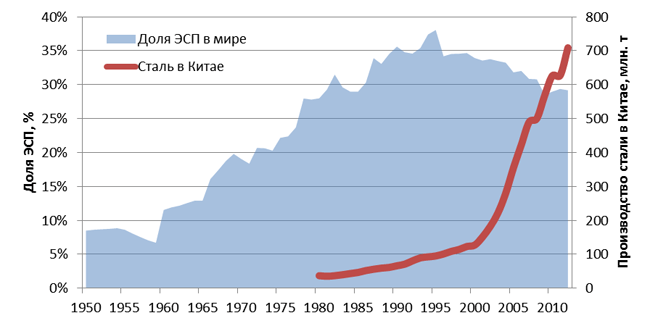

Доля электростали стабильно прирастала, начиная с шестидесятых годов XX-го века. Изменение тренда в новом веке связано с резким увеличением производства стали в Китае, для которого характерно кислородно-конвертерное производство:

Динамика доли ЭСП в мировом производстве стали

Доля производимой в электропечах стали в Китае составляет немногим более 10%, в то время как в ЕС доля электростали превышает 41%, в регионе NAFTA – более 59%. Среди причин ограниченной доли ЭСП в Китае выделяются следующие:

- низкий объём металлофонда в Китае к началу бурного роста производства стали и, как следствие, отсутствие достаточного количества внутреннего оборотного лома – основного компонента металлошихты электропечей;

- плохое качество китайской железной руды в Китае не позволяет производить металлизованный полупродукт в виде DRI для последующей переплавки в ЭСП;

- ограниченные возможности по производству электроэнергии и высокая сезонность её производства.

Однако по мере увеличения металлофонда в Китае можно ожидать некоторого увеличения доли ЭСП, но оно не будет значительным.

Причины роста

Развитие технологии производства стали в ДСП, ковшевой металлургии, непрерывной разливки позволяют электросталеплавильному производству повышать эффективность производства стали. За период с конца 60-х годов до 90-х годов XX века эффективность производства электростали существенным образом повысилась:

- время между выпусками металла из ДСП сократилось со 180 до 60 минут;

- потребление электроэнергии снизилось на 35% с 690 до 450 кВт*ч/т;

- потребление электродов снизилось с 6,5 до 2,2 кг/т стали.

В дальнейшем также происходило улучшение технологических режимов. За последнюю декаду XX века производительность ДСП выросла с 61 до 94 т в час, потребление электроэнергии снизилось с 450 до 392 кВт*ч/т (а в Японии – до 367 кВт*ч/т). Это достигнуто, в том числе из-за увеличения удельного расхода кислорода с 24 до 31 м куб./т.

Возможная вариативность металлошихты при производстве стали в ДСП, находящихся в составе интегрированных комбинатов полного цикла, позволяет оперативно реагировать на ценовые изменения. Т.е. при увеличении стоимости лома можно снижать его долю в шихте, увеличивая расход жидкого и чушкового чугуна, и наоборот.

Мини-миллы

Особый вклад в развитие электросталеплавильного производства внесли мини-миллы. Своё название мини-миллы получили не только из-за сравнительно небольших объёмов производства, но ещё и из-за сокращённого количества переделов – обычно мини-миллы не включают в себя структуры и подразделения, связанные с производством первичного металла (чугуна). Типичной для мини-миллов является следующая структура:

- электросталеплавильный цех в составе одной-двух электропечей (дуговая сталеплавильная печь, ДСП);

- отделение доводки металла;

- прокатный стан.

Продукцией мини-миллов является чаще всего длинномерный прокат: арматура, квадратная заготовка, прутки, балки и т.д. На протяжении длительного времени мини-миллы не могли производить плоский прокат как в силу технологических ограничений, так и из-за отсутствия чистого по примесным элементам металлолома (т.к. плоский прокат более требователен к содержанию нежелательных элементов и примесей). Однако с развитием ковшевой металлургии влияние данного ограничения значительно снизилось и плоскопрокатные мини-миллы всё чаще появляются наряду с традиционными. Особенно в этом направлении продвинулись компании Nucor (США) и Tokyo Steel (Япония).

Несомненным преимуществом мини-миллов является их компактность и отсутствие непрерывно действующих производств, критичных к частым остановкам (коксохимическое, доменное производства). Это позволяет размещать мини-миллы на ограниченных территориях с целью производства конкретного вида проката для локального рынка, что также снижает затраты на транспортировку продукции к месту потребления. Стоимость первоначальных капитальных затрат на тонну стали для мини-милла до двух раз ниже, чем в случае интегрированного комбината. В то же время, высокая чувствительность к ценам на металлолом и электроэнергию, а также сильная зависимость от бесперебойного снабжения этими ресурсами снижает привлекательность мини-миллов.

Меньшие размеры мини-милла относительно интегрированного комбината и отсутствие коксохимического, агломерационного и доменного производств предполагают меньшее влияние на окружающую среду в валовом выражении. Поэтому мини-миллы можно размещать в регионах, критичных к валовым выбросам загрязняющих веществ. Но удельные выбросы каждого из входящих в мини-милл производств на тонну производимого проката сопоставимы с аналогами интегрированных предприятий.

Себестоимость производства проката на мини-миллах находится на одном уровне с затратами интегрированных комбинатов. Это происходит из-за того, что входящая металлошихта (лом, чушковый чугун, DRI/HBI) и энергоресурсы (электроэнергия, технологические газы) являются для мини-милла исключительно покупными ресурсами.

Внедоменное получение железа

Одним из источников сырья для ЭСП и мини-миллов является металлизованное сырьё, получаемое по внедоменной технологии. Основные причины возникновения новых процессов производства железа вытекают из недостатков классической схемы «доменная печь – кислородный конвертер»: стремление сократить технологическую цепочку и снизить зависимость от использования кокса – основного восстановителя и источника тепла в классической схеме производства стали.

По виду производимого полупродукта новые процессы получения железа разделяют на твердофазные и жидкофазные. Доля последних крайне мала (5-6% от всей бескоксовой металлургии) и их полупродукт не может выступать в составе металлошихты в качестве полновесной альтернативы лому.

По виду используемого восстановителя новые процессы классифицируются по следующим группам:

I. Природный газ

- шахтная установка непрерывного действия (Midrex, Armco, Purofer, HYL-III);

- шахтная установка периодического действия – реторта (HYL-I, HYL-II);

- агрегат с кипящим слоем.

II. Природный газ + уголь

- вращающаяся трубчатая печь, шахтная установка (ITmk3).

III. Уголь

- одностадийные (Romelt);

- многостадийные (Corex, Finex, Hismelt, DIOS).

Для процессов I и II групп характерен твёрдый металлизованный продукт, процессы III группы производят жидкий полупродукт.

Основным потребителем DRI является электросталеплавильное производство – доля DRI в металлошихте может достигать 70%. При этом DRI обладает определёнными преимуществами относительно других компонентов шихты:

- стабильность химсостава;

- низкое содержание нежелательных примесей (сера, фосфор);

- отсутствие сопутствующих элементов (свинец, медь);

- простота хранения, погрузки/выгрузки, транспортировки;

- высокая насыпная плотность;

- возможность подачи в электропечь без остановки процесса плавления;

- габаритное сырье гарантирует сохранность электродов от механических повреждений.

Но использование DRI в электропечах имеет свои недостатки:

- увеличение расхода электроэнергии (каждые 10% DRI: +15 кВт*ч/т стали);

- увеличение удельного расхода электродов (каждые 10% DRI: +0,2 кг/т стали);

- снижение выхода годного (каждые 10% DRI: –0,4 % объёма производства);

- увеличение времени плавки и снижение производительности (каждые 10% DRI: +2,5 минуты);

- увеличение тепловой нагрузки на футеровку в начале процесса.

Эти особенности применения DRI в качестве компонента шихты электрометаллургического производства находят отражение в стоимости DRI, которая как правило ниже цены качественного лома.

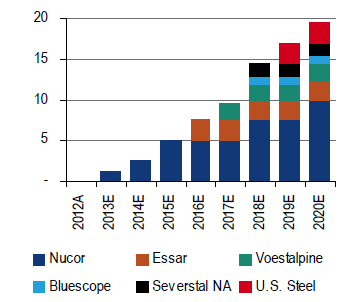

Развитие технологии производства DRI происходит в регионах, богатых энергоносителями, применимых для этой технологии (природный газ, уголь). В своё время из-за высокой стоимости природного газа компании были вынуждены закрывать или переносить производство DRI в регионы с более низкой стоимостью восстановителей (например, из США в Тринидад). Однако в последнее время большое количество компаний объявили о начале реализации проектов по производству DRI, прежде всего на территории США.

Заявленные проекты по производству DRI в США (млн. т)

Причиной столь бурного роста заявленных проектов послужила так называемая «сланцевая революция».

Сланцевая революция

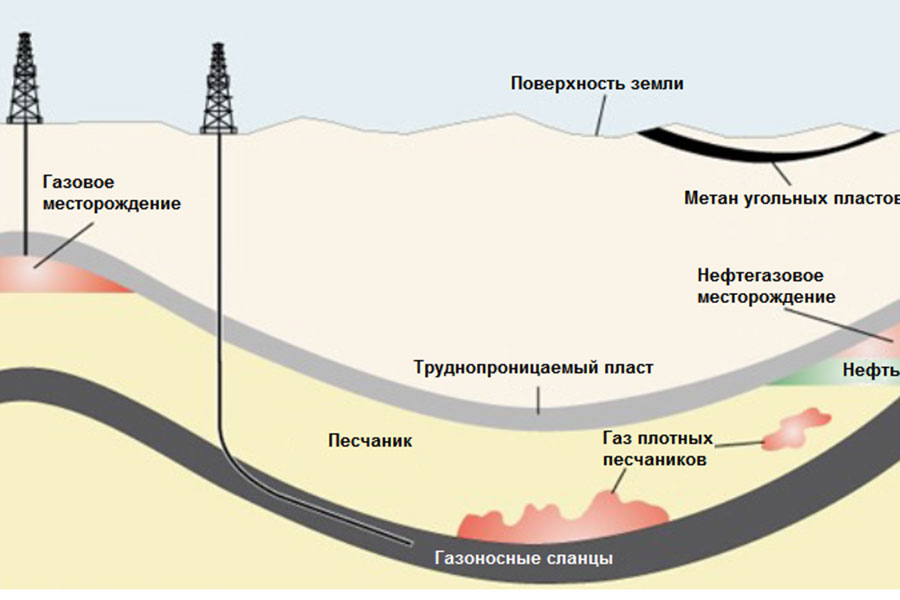

Сланцевый природный газ (англ. shale gas) – природный газ, добываемый из горючих сланцев и состоящий преимущественно из метана. Залегание газоносных сланцев обычно глубокое:

Виды добываемого природного газа

Первая коммерческая газовая скважина в сланцевых пластах была пробурена в США в 1821 году. Масштабное промышленное производство сланцевого газа было начато в США в начале 2000-х. Благодаря резкому росту его добычи, названному «газовой революцией» или «сланцевой революцией», в 2009 году США стали мировым лидером добычи газа (745,3 млрд. м куб.), причём более 40 % приходилось на нетрадиционные источники (метан угольных пластов и сланцевый газ).

Для добычи сланцевого газа используют горизонтальное бурение (англ. directional drilling), гидроразрыв пласта (англ. hydraulic fracturing) и сейсмическое моделирование. Аналогичная технология добычи применяется и для получения угольного метана. Сланцевый газ содержится в небольших количествах (0,2…3,2 млрд. м куб./кв. км), поэтому для добычи значительных количеств такого газа требуется вскрытие больших площадей.

Ресурсы сланцевого газа в мире составляют 200 трлн. м куб. В настоящее время сланцевый газ является региональным фактором, который имеет значительное влияние только на рынок стран Северной Америки.

Основные бассейны сланцевого газа

В числе факторов, положительно влияющих на перспективы добычи сланцевого газа: близость месторождений к рынкам сбыта, значительные запасы, заинтересованность властей ряда стран в снижении зависимости от импорта топливно-энергетических ресурсов. В то же время, у сланцевого газа есть ряд недостатков, негативно влияющих на перспективы его добычи в мире: относительно высокая себестоимость, непригодность для транспортировки на большие расстояния, быстрая истощаемость месторождений, низкий уровень доказанных запасов в общей структуре запасов, значительные экологические риски при добыче.

Заключение

Основные тенденции развития современной металлургии:

- стабилизация доли электросталеплавильного производства в общей структуре мирового производства стали;

- продолжение оптимизации китайской металлургии, в т.ч. за счёт закрытия мелких и низкоэффективных производств;

- развитие производства стали на мини-миллах;

- умеренное увеличение объёмов производства металлизованного сырья с учётом известных ограничений и рисков добычи сланцевого газа.

- Неделин Сергей Васильевич, Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Рассмотрены основные тенденции развития современной черной металлургии – консолидация производителей стали, развитие электросталеплавильного производства и мини-миллов, развитие процессов производства прямовосстановленного железа (DRI), описаны текущее состояние и перспективы «сланцевой революции».

- мини-милл;

- электросталь;

- DRI;

- сланцевый газ.

Эколого-экономическая эффективность реновации технических изделий

Эколого-экономическая эффективность реновации технических изделий

Сжиженный природный газ

Сжиженный природный газ

Ветроэнергетика в России, развитие технологии в ветроэнергетике

Ветроэнергетика в России, развитие технологии в ветроэнергетике

Как правильно согнуть металлический квадрат

Как правильно согнуть металлический квадрат

Сталь с полимерным покрытием

Сталь с полимерным покрытием

Топливо из ТБО

Топливо из ТБО

«Дредноуты» и «крупповские пушки»

«Дредноуты» и «крупповские пушки»

Преимущества получения ферромарганца в электропечах

Преимущества получения ферромарганца в электропечах

Проблемы производства доменных ферросплавов

Проблемы производства доменных ферросплавов

Музей истории МИСиС. Металлургия – кузница победы

Музей истории МИСиС. Металлургия – кузница победы

Доменная печь Лиенсхютте (Lienshytte blast-furnace)

Доменная печь Лиенсхютте (Lienshytte blast-furnace)

Железоделательный завод Энгельсберг (Engelsbergs bruk)

Железоделательный завод Энгельсберг (Engelsbergs bruk)

Маша и компания - Таланты

Маша и компания - Таланты

Маша и компания - Игры на природе

Маша и компания - Игры на природе

Легенды огня и металла Часть 3. Мушкет

Легенды огня и металла Часть 3. Мушкет