Развитие гидравлических прессов

Алюминий – это металл серебристо-белого цвета. Алюминий чрезвычайно распространен в природе. По этому параметру он занимает четвертое место среди всех элементов и первое место среди металлов.

-

Дополнительная информация

- Авторы:А.Е. Первухин, А.В. Бармин

- Учебное заведение:УрФУ, Екатеринбург

Алюминий обладает замечательными свойствами, которые объясняют широчайший спектр его применения. По объемам использования в самых разных отраслях промышленности он уступает только железу. Ковкий и пластичный, алюминий достаточно легко может принимать любые формы. Оксидная пленка делает его устойчивым к коррозии, а значит, срок службы изделий из алюминия может быть очень долгим. Кроме того, к списку достоинств необходимо добавить высокую электропроводимость, не токсичность легкость и доступность в переработке.

Всем этим объясняется огромное значение легкого металла в мировой экономике. Без него аэрокосмическая индустрия никогда не получила бы развития. Алюминий необходим для производства автомобилей, вагонов скоростных поездов, морских судов. Самые разные виды продуктов из алюминия используются в современном строительстве. Алюминий практически вытеснил медь в качестве материала для высоковольтных линий электропередачи. Примерно половина посуды для приготовления пищи сделана из алюминия. Также из алюминия изготавливается фольга, которая используется в различных отраслях народного хозяйства.

Одним из основных видов получения полуфабрикатов и готовой продукции из алюминия и его сплавов является прессование. Прессование – это один из методов обработки металлов давлением, который заключается в выдавливании металла через отверстие в матрице. Этот способ стал использоваться относительно недавно, и его бурное развитие началось в начале XX в. В настоящее время прессование является доминирующим методом получения трубной, прутковой и профильной заготовки из цветных металлов.

Широкое применение прессования обусловлено следующими преимуществами этого вида обработки металлов давлением. В процессе прессования наблюдается схема трехосного сжатия, что значительно повышает пластичность металла и позволяет вести обработку с высокими степенями деформации. Более быстрый переход с изготовления изделий одного размера и формы на другие. Возможность изготовления полуфабрикатов из малопластичных металлов и сплавов.

Все эти обстоятельства позволяют заявить, что развитие технологии прессования различной продукции из алюминия и его сплавов позволят широко развить различные области современной промышленности и науки.

Основным оборудованием для прессования является пресс, который может быть механическим или гидравлическим. Именно гидравлические прессы получили большое развитие и применяются в современной металлургической и машиностроительной деятельности. Гидравлические прессы также используют для штамповки и ковки.

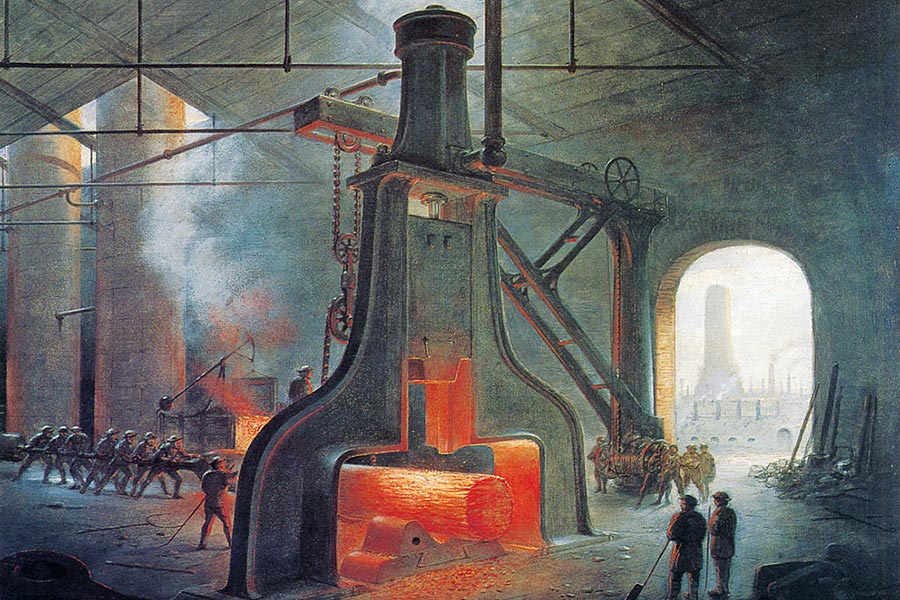

Но, как это часто бывает, гидравлические прессы возникли на основе недостатков механических (паровых молотов), которые представлены на рис. 1.

Появление таковых молотов выявило ряд недостатков, затруднявших их технологическое использование и эксплуатацию. Прежде всего, это проявилось в сильных ударах, сотрясающих почву, что стало опасным для целостности окружающих кузнечные цеха строительных сооружений, производственных построек и самих паровых молотов.

Также паровые молоты часто выходили из строя и не всегда предоставлялась возможность использовать пар. Поэтому перед инженерами и конструкторами возникла задача создать принципиально новое кузнечное оборудование. Научно-техническая мысль пошла по пути конструирования кузнечных машин для обработки металлов давлением статического (неударного) действия. В результате были созданы гидравлические прессы, буквально перевернувшее кузнечное производство.

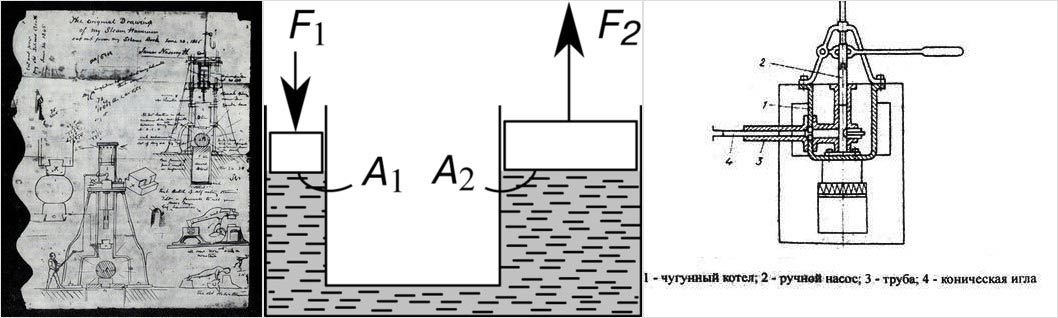

Принцип работы гидравлического пресса основан на законе французского математика и физика Блеза Паскаля:

«Возмущение давления, производимое на покоящуюся несжимаемую жидкость, передается в любую точку жидкости одинаково по всем направлениям» (рис. 2).

В 1795 г. английский механик Дж. Брама, владелец крупного машиностроительного предприятия в предместье Лондона, Пимлико, взял патент на гидравлический пресс, который состоял из большого и прочного цилиндра с поршнем внутри. Цилиндр сообщался с нагнетательным насосом. Вода перегонялась в цилиндр и постепенно приподнимала поршень.

В процессе работы над прессом изобретатель разрешил ряд сложных технических проблем. Одна из них состояла в обеспечении герметичности между поршнем и стенками цилиндра. При действии поршня вода в больших количествах просачивалась через зазор в другую часть цилиндра, не обеспечивая нужного давления. Схема пресса представлена на рис. 3.

Принцип работы пресса заключался в том, что расплавленный свинец, помещенный в чугунный котел 1, выдавливался ручным насосом 2 через длинную трубу 3, являющуюся матрицей. Во время выдавливания свинца коническая игла 4 удерживалась концентрически на выходном конце трубы.

Проблему просачивания разрешил британский изобретатель инструментов, штампов и станков Генри Модсли. Он предложил уплотнение поршня в виде самоуплотняющегося манжета, без которого гидравлический пресс не мог действовать. Для этого Модсли поставил кольцеобразный вкладыш из крепкой кожи, выпуклый сверху и вогнутый снизу. При заполнении цилиндра водой под высоким давлением края кожаного манжета раздвигались, плотно прижимаясь к поверхности цилиндра, и закрывали собой зазор.

В 1797 г. Дж. Брама выдвинул идею применения гидравлического пресса для изготовления свинцовых труб путем выдавливания металла через отверстие матрицы. Однако практическая реализация этого проекта была осуществлена другим английским инженером, Т. Бурром, построившим в 1820 г. гидравлический пресс для прессования свинцовых труб.

Непосредственным толчком для развития прессования послужило тот факт, что при прессовании удается повысить пластичность металла и изменить форму даже для малопластичных металлов. Это хорошо видно из диаграммы пластичности, представленной на рис. 4.

Прессование стало важной областью обработки металлов давлением. С 40 – 50-х гг. XIX в. предпринимались попытки использовать гидравлический пресс для ковочно-штамповочных работ. В 1851 г. гидравлический ковочный пресс экспонировался на Международной промышленной выставке в Лондоне. Этот пресс, снабженный четырьмя гидравлическими цилиндрами, обеспечивал давление в 15 МПа и предназначался для штамповки небольших предметов малой толщины.

Начало промышленному применению гидравлических прессов положил английский инженер, директор мастерских государственных железных дорог в Вене Дж. Газвелл. Предприятие было расположено в черте города, вблизи жилых построек, и установка на нем парового молота оказалась невозможной. Газвелл спроектировал пресс, который в 1859 – 1861 гг. был изготовлен и установлен в железнодорожных мастерских.

Стол пресса Газвелла был снабжен наковальней, которую при необходимости можно было менять. Управление прессом производилось вручную при помощи рычагов. Пресс мог осуществлять периодическое и непрерывное давление с различной скоростью. Он предназначался для штамповки паровозных деталей. Первые гидравлические прессы были мощностью 7, 10 и 12 МПа. Позже были изготовлены более крупные прессы. Они успешно демонстрировались на Всемирных промышленных выставках в Лондоне (1862 г.) и в Вене (1873 г.). Для того чтобы увековечить выдающееся изобретение Газвелла, чертежи его первых прессов были переданы на хранение в консерваторию искусств в Вене. Схема пресса Газвелла приведена на рис. 5.

В 1865 г., ознакомившись с работами Газвелла, английский инженер и промышленник Дж. Витворт применил гидравлический пресс для прессования жидкой стали с целью получения однородного беспузырчатого слитка. Продолжая исследования в области прессования, Витворт стремился использовать гидравлические прессы для получения необходимых полуфабрикатов и готовых изделий непосредственно из слитков.

С 70-х гг. XIX в. возникает новая область использования прессования – электрокабельное производство. В 1879 г. французский инженер Барелл сконструировал гидравлический пресс для наложения свинцовой оболочки на электрический кабель, что позволило соединить страны и континенты телефонными и телеграфными кабелями.

В 1875 г. Витворт запатентовал во Франции гидравлический пресс. Он состоял из 4 колонн, укрепленных в фундаментной плите (рис. 6). На верхней части колонн располагалась неподвижная траверса с двумя гидравлическими подъёмными цилиндрами. Они перемещали вверх и вниз подвижную траверсу, в нижней части которой был установлен штамп.

Оригинальность этого изобретения состояла в том, что были соединены подвижная траверса, несущая гидроцилиндр, и приспособление для быстрого подъема, спуска и установки траверсы в нужном положении. Такая компоновка при коротком ходе поршня позволяла обрабатывать изделия различной высоты. В прессе был предусмотрен механизм для поворачивания заготовки (кантовки), что помогало более равномерно обрабатывать заготовки по всему объему.

Пресс Витворта впервые был применен для ковки слитков в 1884 г. Тогда ковка орудийных стволов велась при помощи паровых молотов. С появлением пресса Витворта они стали отходить на задний план. Преимущества гидравлических прессов перед паровыми молотами были бесспорны. Так, для ковки орудийного ствола из слитка массой 36,5 тонн на 50-тонном паровом молоте требовала 3 недели работы и 33 промежуточных нагрева слитка. Использование, гидравлического пресса для ковки слитка массой 37,5 тонн сократило срок ковки до 4 дней при 15 промежуточных нагревах.

Прессы Витворта широко применялись не только для ковки слитков, но и в производстве броневых плит, изготовлении стволов артиллерийских орудий, крупных валов. Они выпускались мощностью 10, 20 и 50 МПа. Крупнейшим был пресс мощностью 60 МПа, установленный в 1893 г. на Вифлеемском заводе в США. Для привода этого пресса применялись паровые двигатели мощностью 16 000 л. с. Колонны пресса, поддерживающие верхнюю траверсу, располагались на расстоянии 4,4 м друг от друга. Пресс имел два гидравлических цилиндра диаметром 1270 мм. Ход поршня составлял 1430 мм.

До 90-х гг. XIX в. прессование применяли исключительно для обработки высокопластичных металлов – свинца, олова и их сплавов.

Развитие процесса прессования и теории обработки металлов давлением позволило инженерам-металлургам перенести полученный опыт на прессование труднодеформируемых металлов. Особенно большой спрос был на трубы из меди и ее сплавов.

Впервые проблему прессования медных труб и прутков осуществила в 1893 г. фирма «Троус Коппер Компани», построившая специальный пресс высокого давления. Этот пресс был сконструирован А.Диком. Пресс Дика предназначался для горизонтального прессования жидкого расплава и поэтому контейнер, расположенный на цапфах, имел возможность поворачиваться. В него сверху заливали жидкий сплав, затем контейнер переворачивали в горизонтальное положение и застывающий метал выдавливали пуансоном с помещенной на него пресс-шайбой.

Далее А.Дик заменил процесс заливки металла в поворачивающийся контейнер предварительно отлитой заготовкой с последующим нагревом до температуры прессования. Первый горизонтальный гидравлический пресс, построенный в 1895 г., предназначался для прессования латуни типа (α + β).

В конце XIX в. началась замена крупных паровых молотов на гидравлические ковочные прессы. В 1893 г. был демонтирован 125-тонный молот на Вифлеемском заводе в США. Завод Круппа в Эссене заменил 75-тонный паровой молот 2000-тонным прессом. На заводе в Терни (Италия) вместо 108-тонного молота был установлен 4500-тонный пресс.

К концу 20-х – началу 30-х гг. XX в. в Германии создаются новые конструкции тяжелых гидравлических прессов. В 1930 г. был построен самый крупный на то время гидравлический штамповочный пресс мощностью 61,8 МПа для изготовления авиационных деталей из легких сплавов. В 1931 г. в Германии были построены два штамповочных пресса мощностью 147 МПа. В 1939 г. французские машиностроители строят пресс мощностью 196 МПа.

Среди наиболее важных усовершенствований, повысивших эффективность работы прессов, следует отметить введение в схему привода мультипликатора (от латинского «умножающий», «увеличивающий»). Мультипликатором служил паровой цилиндр. Он устанавливался в верхней части пресса. Его поршень при помощи штока соединялся с гидравлическим цилиндром. Прессы, оснащенные мультипликатором, получили название парогидравлических. Их стоимость по сравнению с чисто гидравлическими, оснащенными насосами и аккумуляторами высокого давления, была значительно ниже. Но эксплуатация парогидравлических прессов сопряжена с большим расходом пара.

Интенсивное развития серийного и массового производства автомобилей в 40—50-е годы XX в. вызвало рост удельного веса процессов объемной и листовой штамповки. А применение прессовых кузнечных машин подняло эти процессы на более высокий уровень. На автомобильных и тракторных заводах стала использоваться высокопроизводительная горячая штамповка в многоручьевых штампах. В автомобильной, тракторной, вагоностроительной, судостроительной, авиационной и других отраслях промышленности широкое применение нашла листовая холодная штамповка.

Распространение штамповки повысило эффективность производства по сравнению с ковкой за счет увеличения производительности и за счет значительной экономии металла.

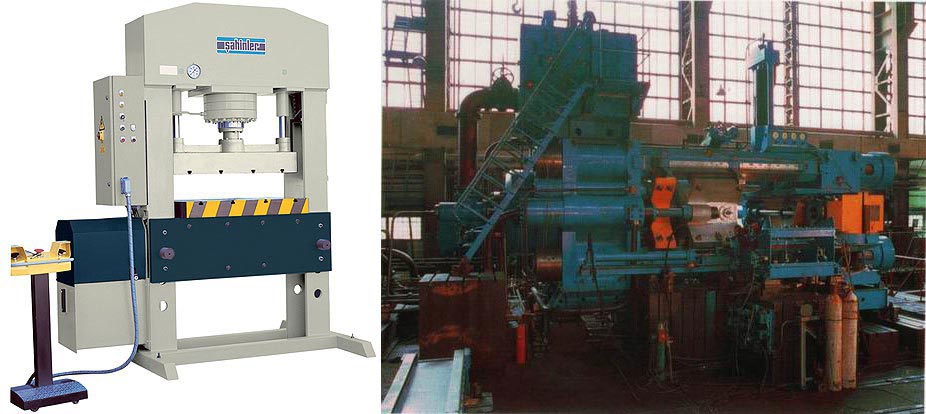

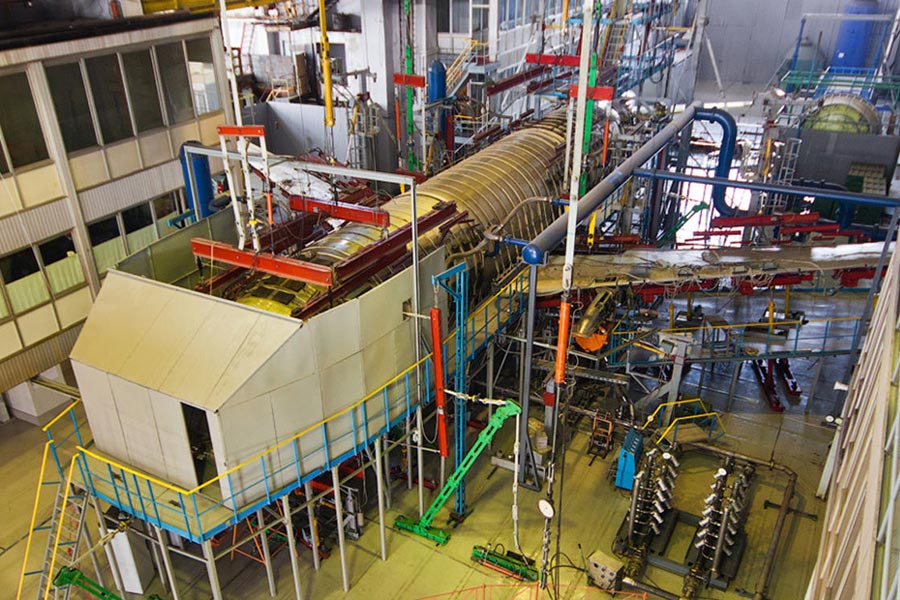

По исполнению прессы бывают вертикальные (рис 7) и горизонтальные (рис. 8).

Также прессы можно разделить по виду процесса, который на них осуществляется: ковочные, штамповочные, непосредственно для прессования.

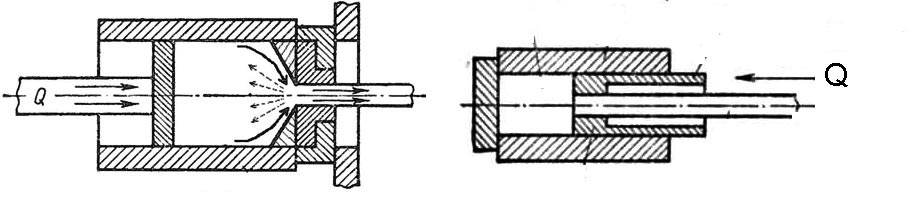

Прессы, предназначенные для прессования, могут быть прямого (рис. 9) или обратного метода прессования (рис. 10).

При прямом прессовании слиток и пуансон движутся в одном направлении, а при обратном методе контейнер со слитком надвигается на неподвижный пуансон.

Развитие современных технологий направлено на следующие направления: прессование композиционных материалов и биметаллов; Прессование в вакууме и защитных средах.

Современные цехи разработаны на достижениях современной науки и техники. Они представляют из себя комплексные сооружения, предназначенные для производства продукции различной сложности: прутки различной формы поперечного сечения, профили, трубы, колеса, раскатные кольца, штампованные листы.

Нагрев слитков перед прессованием осуществляется в электрических печах. Индукционные печи ИН-42 применяются для нагрева слитков, которые будут прессоваться на прессах усилием 7,5 и 10МН. Печи ИН-51 осуществляют нагрев заготовок перед прессованием на прессах усилием 20МН, а печи ИН-31 – для прессов усилием 50 МН.

Перед прессованием, согласно существующей технологии, слитки нагревают до температуры 380-400 С, температура контейнера должна составлять 360-380 С.

Печи могут работать в двух режимах: автоматический, когда печь работает непрерывно без отключения мощности с производительностью, равной производительности пресса. Нагретые слитки автоматически выдаются из печи и ручной, когда печь работает с перерывами. Нагретый слиток остается виндукторе до окончания прессования предыдущего слитка и выдается из печи по команде нагревальщика с включением мощности печи для нагрева следующего слитка.

Нагретая до температуры прессования заготовка подается рольгангом к прессу, а затем специальным загрузочным устройством – на ось прессования. Для нагрева инструмента используется электрическая печь сопротивления с естественной циркуляцией воздуха. Загрузка технологического инструмента в печь осуществляется следующим образом: инструмент вручную укладывается на тележку, тележка продвигается через печь сопротивления с помощью толкателя. Выгрузка инструмента из печи осуществляется также вручную.

В технологическом цикле прессования прутков основным оборудованием является специализированный горизонтальный гидравлический пресс усилием 20 МН модели П 648, спроектированный ЗТС г. Коломна. Пресс предназначен для горячего прессования прямым методом.

Прессование осуществляется в следующем порядке. Слиток спрессшайбой подается податчиком на ось пресса. Затем подается прессштемпель. Слиток с прессшайбой подается в контейнер ходом прессштемпеля. Податчик отправляется в исходное положение и стол для приема пресс-изделий подается в переднюю траверсу. Мундштук заклинивается в передней траверсе, и к нему прижимается контейнер.

При прессовании прутков на горизонтальном гидравлическом прессе усилием 20 МН используется следующий технологический инструмент: контейнер, прессштемпель, прессшайба, матрица, матрицедержатель и мундштук.

Контейнер пресса вместе с запрессованной в него втулкой служит для приема слитка, нагретого до температуры прессования; он воспринимает во время прессования все давление, необходимое для деформации слитка и получения изделия заданного профиля.

Закалка – вид термической обработки полуфабрикатов из алюминиевых сплавов, состоящий в нагреве полуфабрикатов до определенной заданной температуры, выдержке при этой температуре определенное заданное время и последующем быстром охлаждении до температуры окружающей среды.

Одним из факторов, влияющих на уровень механических свойств, является время между окончанием прессования и началом охлаждения. Оно должно быть минимальным, чтобы обеспечить эффект закалки. Время охлаждения в ванне 15 минут.

Правка предназначена для исправления кривизны прутков после прессования и термической обработки. Для правки применяют растяжные и роликоправильные машины. При проведении правки следует учитывать то, что в закаленном состоянии алюминиевые сплавы склонны к сильному упрочнению со временем в результате естественного старения. Поэтому для закаленных прутков из сплава Д16 продолжительность разрыва между закалкой и правкой не должна превышать 2 часов.

Условно конструкцию пресса можно разделить на два основных узла: подвижный и неподвижный. К подвижному узлу относится: задняя траверса (поперечина) с главным цилиндром и главным плунжером, цилиндры и плунжеры обратного хода. Главный цилиндр с главным плунжером являются основным узелом пресса. В состав неподвижного узла входит передняя траверса (поперечина), к которой прикрепляется держатель приемника слитков - контейнеродержатель с контейнером для слитка и необходимый для прессования инструмент. Давление при прессовании воспринимается всеми узлами пресса.

В XX в. прессование является составной частью процессов обработки титана, бериллия, новых легких и специальных сплавов. Процесс прессования через матрицу оказался наиболее экономичным для получения профилей, прутков, проволоки и труб из цветных металлов. Он обеспечивает высокую точность параметров изделий.

В процессе развития прессового производства создавались новые виды прессов. Стали применяться вертикальные прессы. Они более сложны в эксплуатации и уступают горизонтальным в мощности, у них есть свои преимущества: низкая стоимость, меньшая площадь, возможность изготовления труб с минимальной разностенностью и малого диаметра. Вертикальные прессы имеют большую производительность и меньшие отходы.

В последние десятилетия процесс прессования применяется для обработки труднодеформируемых материалов — сталей, титановых сплавов, вольфрама и молибдена.

Эколого-экономическая эффективность реновации технических изделий

Эколого-экономическая эффективность реновации технических изделий

Сжиженный природный газ

Сжиженный природный газ

Ветроэнергетика в России, развитие технологии в ветроэнергетике

Ветроэнергетика в России, развитие технологии в ветроэнергетике

Как правильно согнуть металлический квадрат

Как правильно согнуть металлический квадрат

Сталь с полимерным покрытием

Сталь с полимерным покрытием

Топливо из ТБО

Топливо из ТБО

«Дредноуты» и «крупповские пушки»

«Дредноуты» и «крупповские пушки»

Преимущества получения ферромарганца в электропечах

Преимущества получения ферромарганца в электропечах

Проблемы производства доменных ферросплавов

Проблемы производства доменных ферросплавов

Музей истории МИСиС. Металлургия – кузница победы

Музей истории МИСиС. Металлургия – кузница победы

Доменная печь Лиенсхютте (Lienshytte blast-furnace)

Доменная печь Лиенсхютте (Lienshytte blast-furnace)

Железоделательный завод Энгельсберг (Engelsbergs bruk)

Железоделательный завод Энгельсберг (Engelsbergs bruk)

Маша и компания - Таланты

Маша и компания - Таланты

Маша и компания - Игры на природе

Маша и компания - Игры на природе

Легенды огня и металла Часть 3. Мушкет

Легенды огня и металла Часть 3. Мушкет