Утилизация золошлаковых отходов тепловых электростанций

В настоящее время промышленность является одной из самых масштабных сфер деятельности человека. Однако, в связи с не безупречностью технологических процессов неизбежно негативное воздействие промышленности на окружающую среду. Ежегодно миллиарды тонн твердых, пастообразных, жидких, газообразных отходов поступает в биосферу, нанося тем самым непоправимый вред природе.

-

Дополнительная информация

- Авторы:В.А. Смолий, А.С. Косарев, Е.А. Яценко

- Организация:ЮРГПУ(НПИ)

Среди промышленных отходов одно из первых мест по объему выпуска занимают золы и шлаки от сжигания твердых видов топлива (уголь разных видов, горючие сланцы, торф) на тепловых электрических станциях (ТЭС). В результате деятельности ТЭС, использующих в качестве основного топлива уголь, на территории Российской Федерации ежегодно образуется более двадцати миллионов тонн золошлаковых отходов, занимающих огромные площади – более 150 тыс. гектаров, а их содержание требует значительных эксплуатационных затрат, которые влияют на повышение себестоимости производства энергоносителей. Они являются источником загрязнения окружающей среды, представляют опасность для здоровья населения и угрозу растительному и животному миру близлежащих районов. Особую опасность представляют золоотвалы, расположенные вблизи водных бассейнов (рек и озер), из-за возможного прорыва дамб. По мере роста количества золошлаковых материалов возрастает и площадь территорий, отводимых под золоотвалы, что приводит к изъятию их из промышленного и сельскохозяйственного производства. Если посмотреть на подобную практику с экологической и экономической точки зрения, то, помимо нанесения ущерба почвам, подземным водам, засорения территории, безвозвратно теряются природные ресурсы, уже однажды добытые и переработанные.

Исследования в области создания ресурсосберегающих технологий переработки золошлаковых отходов ТЭС уже несколько лет являются тенденцией развития новых научных методов, как в Российской, так и в мировой науке. Перспективны направления использования золошлаковых смесей в производстве ячеистого бетона и пенобетона, асфальта, песчано-цементной черепицы и стеновых блоков, при строительстве дорог, площадок полов промышленных зданий, укреплении грунтовых оснований, в производстве строительных растворов, при замене части цемента и мелкого заполнителя в тяжелых и легких бетонах, в промышленно-гражданском строительстве, при обваловке дамб. Наиболее изученной областью применения золошлаковых отходов ТЭС является цементная промышленность, в которой достаточно широко применяются основные шлаки (Мо=1,0-1,1) [1-3].

Вместе с тем, объем использования золошлаковых отходов в России в настоящее время не превышает 10% от общего объема образования отходов. Продолжают накапливаться на полигонах золошлаковые отходы сверхкислой группы, которые не нашли своего применения в промышленности ввиду виду сложности их переработки. Очень важным является то, что химический и минералогический составы шлаков ТЭС близки к составам материалов силикатной промышленности, таким как стекло, стеклопокрытия, керамика, ситаллы, и др. В связи с этим основным направлением исследования области применения сверхкислых золошлаковых материалов ТЭС является производство стекломатериалов строительного и технического назначения. По стекольной технологии из золошлаковых отходов возможно производство:

- стеклокристаллических материалов (шлакоситаллов);

- коррозионностойких стеклошлакоэмалевых покрытий для различных металлов;

- тепло- и звукоизоляционных стеклошлакоматериалов;

- стеклошлаковых облицовочных плиток (марблит, коврово-мозаичные и цокольные плитки).

В качестве объекта исследования и переработки были выбраны шлаковые отходы Новочеркасской и Несветаевской ТЭС (Ростовская область), работающих на донецких углях. Химический состав шлаковых отходов приведен в таблице 1:

| Наименование шлака ТЭС | Химический состав, масс.% | ||||||||||

| SiO2 | Al2O3 | Fe2O3 | CaO | MgO | TiO2 | Na2O | K2O | MnO | SO3 | P2O5 | |

| Несветайский | 57,07 | 16,8 | 10,38 | 3,53 | 1,90 | 0,93 | 2,56 | 4,54 | 0,10 | 0,14 | 0,14 |

| Новочеркасский | 53,00 | 0,4 | 14,2 | 0,7 | 1,63 | 0,68 | 1,00 | 3,70 | — | 1,45 | — |

В нашей стране и за рубежом были синтезированы стеклокристаллические материалы типа ситалла на основе шлаков. До сих пор в производстве шлакоситаллов использовали металлургический шлак, т.к. он представляет собой сплав силикатов, обычных для химического состава ситаллов подобного назначения [2]. Состав шлака, образующегося в результате сгорания твердого топлива ТЭС, несколько отличается от состава металлургического шлака. Такие шлаки, как правило, содержат большое количество вредных примесей, как для экологии, так и для эксплуатационных свойств шлакоситалла. Поэтому утилизация данного вида отхода является весьма непростой научно-технической задачей.

В связи с этим с научной и практической точки зрения представляет большой интерес синтез составов стеклокристаллических материалов (шлакоситаллов) на основе шлаков ТЭС. Поскольку шлак Несветайской ГРЭС содержит достаточно большое количество Al2O3, что повышает тугоплавкость расплава, возникает необходимость введения в состав шихты легкоплавких соединений для снижения температуры плавления. Рекомендуется также в качестве катализаторов использование сульфидов тяжелых металлов, TiO2, Cr2O3, MgO, P2O5, CaF2 и др. Присутствие в расплаве Са2+ способствует улучшению текучести шлака, для достижения этого нами вводится в состав СаСО3. При выборе модификаторов мы руководствовались не только их положительным влиянием на свойства синтезируемых шлакоситаллов, но и их стоимостью и доступностью.

На основании этого нами были рассчитаны 21 состав стекол для синтеза шлакоситаллов, включающие в себя шлак, СаСО3, MnO2 и пиритные огарки в различных процентных соотношениях. С целью определения оптимальной температуры плавления данных стекол плавку составов проводили при разных температурных режимах. Были выявлены оптимальная температура варки синтезированных стекол, оптимальное время выдержки при максимальной температуре.

Проведя визуальный осмотр, было установлено, что по качеству провара, цвету и блеску наилучшие результаты показали 4 образца. Также установлено положительное влияние СаСО3 на качество стекла, т.к. стекла, составы которых содержат минимальное количество СаСО3 или не содержащие его вообще имеют неудовлетворительное качество, а стекла, в которых СаСО3 присутствует в большем количестве, имеют удовлетворительные показатели качества. Кроме того, отрицательное влияние на качество синтезированных стекол оказывает присутствие большого количества пиритных огарков. Данные составы характеризуются обилием застывшей пены на их поверхности. Наиболее удовлетворительные результаты были получены для стекол четырех составов. Эти составы были взяты нами за основу для получения шлакоситаллов.

С целью установления возможности получения из данных составов шлакоситаллов нами была изучения кристаллизационная способность синтезированных стекол. Было выявлено, что во всех четырех анализируемых составах наблюдается объемная кристаллизация. Данные составы стекол лягут в дальнейшем за основу для разработки ресурсосберегающей технологии стеклокристаллических материалов.

Так же одним из перспективных направлений использования золошлаковых отходов ТЭС является производство на их основе специальных стеклопокрытий для металлов, обладающих высокой прочностью и коррозионной стойкостью. В результате проведенных исследований были синтезированы составы защитного антикоррозионного стеклошлакопокрытия для защиты стальных трубопроводов нефтяного ассортимента. Марку эмали подбирают в зависимости от степени агрессивности и состава транспортируемых сред, наличия в них кислот, щелочей, солей и механических примесей. Толщина покрытия составляет 300-500 мкм, эксплуатационный температурный интервал – от –150 до +400° С. В качестве исходной стекломатрицы была выбрана эмаль для эмалирования труб нефтяного ассортимента – многокомпонентное натриево-боросиликатное покрытие с высоким содержанием оксидов железа (8,1%) [4]. Введение шлака в состав эмали осуществляли двумя способами: по стекольной технологии и технологии спекания.

Все полученные составы стеклошлакофритт испытывались на свойства:

- способность к стеклообразованию;

- ТКЛР;

- кристаллизационную способность.

Все полученные стеклошлакоэмалевые покрытия на металлических образцах испытывались на следующие свойства:

- способность образовывать качественное покрытие;

- химическую стойкость;

- прочность сцепления покрытия с металлом методом глубокой вытяжки.

Комплексный анализ полученных результатов исследований позволил сделать вывод, что оптимальным является состав с содержанием шлака 15%. При таком процентном содержании шлака стеклошлакоэмаль отвечает всем технологическим и эстетико-потребительским требованиям. Таким образом, в результате проведенных исследований были синтезированы составы антикоррозионного стеклошлакопокрытия для защиты стальных трубопроводов нефтяного ассортимента. Такое покрытие, представляющее собой композицию на основе силикатов, отличается высокой химической, термической, коррозионной и абразивной стойкостью, не допускает отложений на стенках труб, надежно работает при температурах от –50 до +350° С, обеспечивая защиту трубопроводов от внутренней коррозии, а также уменьшает гидравлическое сопротивление трубопроводов, повышая их пропускную способность. Полученное защитное стеклошлакоэмалевое покрытие рекомендуется к внедрению в производство эмалирования трубопроводов нефтяного ассортимента.

В связи с интенсивным развитием современной техники требуется создание новых искусственных материалов, которые по уровню технических, технологических и эксплуатационных свойств превосходят природные материалы. Особое место среди этих материалов занимает пеностекло. Это еще одно направление наших исследований по использованию золошлаковых отходов ТЭС.

Пеностекло – это один из наиболее перспективных тепло- и звукоизоляционных материалов, который отличается комплексом таких свойств, как низкая теплопроводность, высокая прочность, огнестойкость,широкий температурный диапазон применения, долговечность. Необходимо отметить также экологическую чистоту технологии его изготовления и эксплуатации. Его изготавливают из смеси тонко измельченного стеклобоя и пенообразователя. Мы же предлагаем изготавливать пеностекло на основе золошлаковых отходов ТЭС. Синтезируемый таким образом материал не должен уступать по качеству и технико-эксплуатационным характеристикам уже существующим аналогам, но при этом себестоимость его производства будет гораздо ниже.

В результате проведенных исследований изучены плавкостные характеристики расплава шлакового отхода ТЭС, синтезированы составы шлакопеностекла с различным процентным соотношением шлака и стеклобоя, изучены их теплофизические свойства и склонность к стеклообразованию, а также проведены исследования по изучению влияния различных пенообразователей на пористость пеношлакостекла. Сравнительная характеристика пеношлакостекла и пеностекла GOMELGLASS показала, что разработанное пеношлакостекло по основным характеристикам не уступает по качеству классическому. На основе пеношлакостекла возможно также производство блочного пеношлакостекла, гранулированного пеношлакостекла и пенокрошки. Строительные материалы – наиболее очевидное, но далеко не единственное направление в утилизации золоотвалов. Многостороннее и глубокое решение проблемы утилизации и переработки промышленных отходов – длительный и кропотливый процесс, которым предстоит заниматься ряду поколений ученых, инженеров, техников, экологов, экономистов, рабочих разного профиля и многих других специалистов [6].

Таким образом, сложный химический и минералогический составы, низкая стоимость золошлаковых смесей предполагают дальнейшее развитие технологий и получение оригинальных материалов на основе зол и шлаков ТЭС.

Эколого-экономическая эффективность реновации технических изделий

Эколого-экономическая эффективность реновации технических изделий

Сжиженный природный газ

Сжиженный природный газ

Ветроэнергетика в России, развитие технологии в ветроэнергетике

Ветроэнергетика в России, развитие технологии в ветроэнергетике

Как правильно согнуть металлический квадрат

Как правильно согнуть металлический квадрат

Сталь с полимерным покрытием

Сталь с полимерным покрытием

Топливо из ТБО

Топливо из ТБО

«Дредноуты» и «крупповские пушки»

«Дредноуты» и «крупповские пушки»

Преимущества получения ферромарганца в электропечах

Преимущества получения ферромарганца в электропечах

Проблемы производства доменных ферросплавов

Проблемы производства доменных ферросплавов

Музей истории МИСиС. Металлургия – кузница победы

Музей истории МИСиС. Металлургия – кузница победы

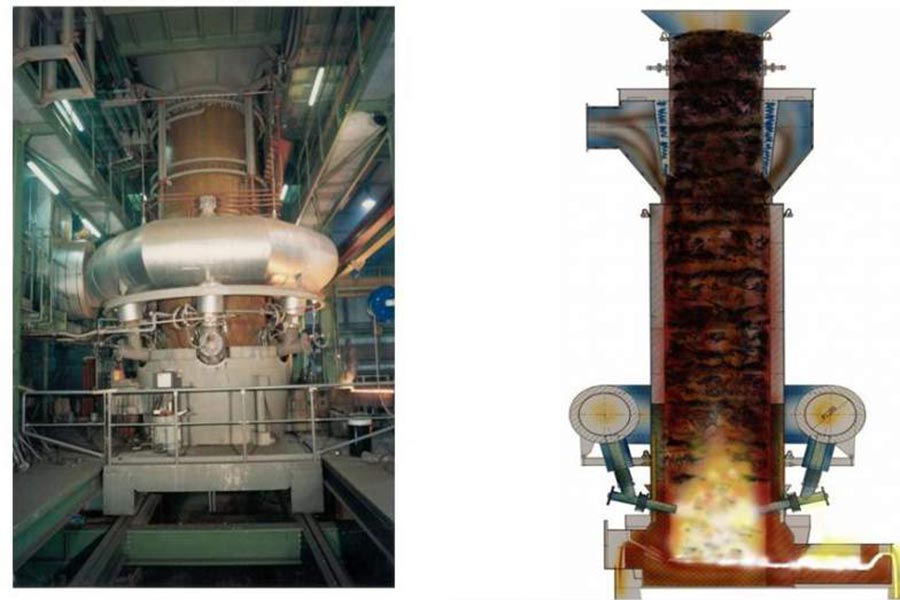

Доменная печь Лиенсхютте (Lienshytte blast-furnace)

Доменная печь Лиенсхютте (Lienshytte blast-furnace)

Железоделательный завод Энгельсберг (Engelsbergs bruk)

Железоделательный завод Энгельсберг (Engelsbergs bruk)

Маша и компания - Таланты

Маша и компания - Таланты

Маша и компания - Игры на природе

Маша и компания - Игры на природе

Легенды огня и металла Часть 3. Мушкет

Легенды огня и металла Часть 3. Мушкет