Вторичные черные металлы и электроплавка стали

Запасы железной руды, коксующегося угля, нефти и природного газа, вне сомнения, определяют пути развития страны и темпы роста её экономики. По данным Министерства природных ресурсов потенциальная валовая стоимость разведанных полезных ископаемых РФ оценивается в $2800-3000 млрд.

-

Дополнительная информация

- Авторы:Семин А. Е., Чижиков А. Г.

- Авторы:Котельников Г. И., Черепнев А. С.

При этом нужно учитывать и так называемые вторичные ресурсы. В данном случае речь идет о металлофонде России. По экспертным оценкам его объем достигает примерно 1,5 млрд. т. Если принять, что стоимость лома составляет 200 условных единиц, то металлофонд страны можно оценить примерно в 7,8 трлн. руб. или около 300 млрд. условных единиц, т.е. около 10 % от стоимости природных ресурсов. Эта цифра весьма впечатляет, но главное – рационально использовать этот потенциал.

Ежегодный потенциальный объем металлургического сырья (амортизационного лома), можно оценить в 3 % от металлофонда [1, 2]. В стоимостном выражении это составит примерно 9 млрд. условных единиц (234 300 млрд. руб.). Это средняя цифра, возможны изменения в пределах 10 – 15 %. Изменения могут быть обусловлены и стоимостью лома, и его собираемостью, но в любом случае эта цифра весьма значимая.

Представление о требованиях к качеству этого сырья можно сформировать, основываясь на данных о допустимых содержаниях примесей цветных металлов в сталях в зависимости от их назначения. Качество стали в соответствии с Европейской спецификацией оценивается по уровню суммы таких примесей, как Cu, Ni, Cr, Mo, Sn. [3]. Эти данные приведены в таблице 1.

Таблица 1 – Допустимые содержания примесей цветных металлов в стали в зависимости от её назначения (масс. доля, %).

| Вид продукции | Cu | Ni | Cr | Mo | Sn | Всего |

| Сталь для глубокой вытяжки | 0,06 | 0,10 | 0,07 | 0,02 | 0,01 | 0,26 |

| Листовая или рулонная сталь | 0,10 | 0,10 | 0,07 | 0,03 | 0,02 | 0,32 |

| Катанка (малоуглеродистая) | 0,12 | 0,08 | 0,07 | 0,03 | 0,02 | 0,32 |

| Пружинная сталь | 0,20 | 0,10 | 0,10 | 0,03 | 0,02 | 0,45 |

| Катанка (специальные виды стали) | 0,25 | 0,12 | 0,12 | 0,03 | 0,03 | 0,55 |

| Сортовой и профильный прокат | 0,35 | 0,15 | 0,15 | 0,04 | 0,03 | 0,75 |

Из таблицы 1 следует, что к амортизационному лому предъявляются высокие требования по содержанию примесей цветных металлов. Содержание этих примесей, в ряде случаев, являются определяющим критерием в оценке качества лома.

В Таблице 2 приведен состав стали для автолиста, который производился в качестве исследовательского металла на ОАО «НЛМК».

| Марка стали | С | Si | Mn | P | S | Al | N | Ti | Nb |

| 01ЮТБ | 0,003-0,004 | 0,010 | 0,120 | 0,006 | 0,009-0,012 | 0,030 | 0,005 | 0,010 | 0,017 |

По оценке ФГУП «ЦНИИЧермет», ОАО «НЛМК», ОАО «АвтоВАЗ» - это весьма перспективная сталь, при выплавке которой к лому предъявляются еще более высокие требования по содержанию примесей.

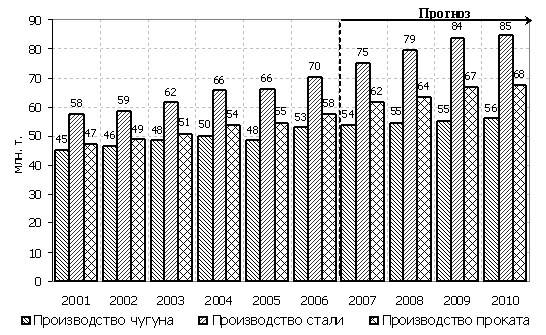

Источники образования вторичных металлов. С учетом перспектив развития черной металлургии, можно принять, что объем производства стали в России к 2010 г. составит около 80 млн. т., при среднем темпе роста 4,8 % в год. При этом, потребление стали следует ожидать на уровне 40 млн. т., что превышает темпы роста её производства. На рисунке 1 приведены данные, которые характеризуют динамику производства чугуна, стали и проката в РФ с 2001 по 2006 г.г. и прогноз до 2010 г. На рисунках 2 и 3 приведена структура производства стали по видам сталеплавильных агрегатов. Эти данные потребуются для расчета количества образующихся металлоотходов.

Рисунок 1 – Динамика производства чугуна, стали и проката в РФ

Рисунок 2 – Структура производства стали в РФ

Рисунок 3 - Выплавка в стали в РФ по видам агрегатов

Согласно представленного прогноза, объем производства чугуна в 2010 г. может достигнуть 55 – 57 млн. т., стали 83 - 86 млн. т., проката – 65-68 млн. т.

Для принятых условий количество отходов черных металлов в 2010 г. составит:

- при производстве чугуна, с учетом доли отходов около 0,5 %, может образоваться до 0,3 млн. т.;

- на стадии сталеплавильного производства, с учетом того, что 90 % металла будет разливаться на МНЛЗ, около 5 млн. т.

- на стадии прокатного производства, если принять, что доля отходов составит 10 %, около 6 млн. т.;

- в металлообрабатывающей промышленности количество отходов снизиться до 15 %, что существенно меньше сегодняшних показателей, и составить 6 млн. т.

Весьма полезно учесть потенциальные источники вторичных металлов, а именно: отходы стали в виде корольков; скрапины в шлаке.

Если принять, что количество шлака в сталеплавильном производстве 15 % от объема выплавляемой стали и содержание металла в шлаке 1,2 % (реально выше), тогда содержание металла в шлаке составит около 150 тыс. т., а с учетом доменного шлака – 450 тыс. т.

Амортизационный лом. Количество металлофонда к 2010 г. может составить 1,5 млрд. т., но это оптимистичные данные, так как потребление металла в период с 1995 по 2005 г. не превышало 20 – 30 млн. т. (см. рисунок 4).

Как показывает мировой опыт, до 1,5 % металлофонда ежегодно теряется в результате взаимодействия металла с внешней средой, что составит около 22 млн. т. Эта цифра близка к объему потребления металла в России в настоящее время . На основании этого можно считать, что количество амортизационного лома, при учете того, что его доля составляет 2 – 3 % от металлофонда, достигнет 35 – 45 млн. т. Однако необходимо учесть долю собираемости лома из потенциального объема металлофонда. Практика показывает, что собираемость лома в России превышает 70 %, тогда объем амортизационного лома составит 27 – 32 млн. т. Подведем баланс вторичных металлов.

Рисунок 4 - Оценка объема металлофонда РФ

С учетом принятых допущений, соотношение между различными источниками образования вторичных черных металлов на 2010 г. может быть представлено следующим образом (см. рисунок 5).

Рисунок 5 – Источники ломообразования (прогноз на 2010 г.)

Таким образом, доля амортизационного лома в 2010 г. превысит все другие источники ломообразования. В перспективе, при совершенствовании технологии плавки, разливки металла, получении заготовки близкой по размерам к конечной продукции после проката и сокращении расходов на стадии металлообработки у машиностроителей, следует рассчитывать только на повышение доли амортизационного лома.

Представляет интерес рынок лома - товарный лом. Из отходов сталеплавильного и прокатного производства на рынок товарного лома поступает всего около 5 %, или примерно 850 тыс. т. В основном этот лом в качестве оборотного используется на собственных предприятиях. Отходы металлообрабатывающей промышленности в количестве около 88 % поступают на рынок, что составляет около 5,3 млн.т. Из объема амортизационного лома в товарный рыночный лом переходит примерно 94 – 95 %, или 29 -30 млн. т.

Согласно сделанного прогноза оценим потребность в металлическом черном ломе на 2010 г. (см. рисунок 6).

Рисунок 6 - Динамика потребления м/лома на нужды сталеплавильного производства

Примем, что доля конвертерного металла составит 64-65 % - 54,3 млн. т., электростали 2-30 % - 25,2 млн. т., мартеновской 5-6 % - 5 млн. т. потребность в металлоломе для конвертерного процесса составит 13,6 млн. т., электросталеплавильного – 23,9 млн. т., мартеновского – 3,5 млн. т. Итого общая потребность в ломе составит около 41 млн. т. (см. Таблицу 3).

Таблица 3 - Прогноз годовой потребности в металлоломе для различных схем производства стали на 2010 г.

| Схема производства стали | Объем производства, млн. т. | Доля в общем объеме, % | Потребность в металлоломе, млн. т. |

| Конвертерное | 54,3 | 64-65 | 13,6 |

| Электросталеплавильное | 25,2 | 29-30 | 23,9 |

| Мартеновское | 5,0 | 5-6 | 3,5 |

| Всего | 84,5 | 100 | 41,0 |

С учетом собираемости амортизационного лома на уровне 70 %, общий объем лома составит около 55,6 млн.т. (минимально 44 млн. т.). Таким образом, можно предположить, что на внешний рынок поступит около 14,7 млн.т. (минимально 3,5 млн. т.).

Однако следует сделать оговорку, что качество лома постоянно снижается из – за увеличения в нем доли цветных примесей, собираемость лома часто составляет менее 70 %. Тем не менее, представленные цифры вполне реальны и могут быть использованы для прогнозирования развития сталеплавильной отрасли.

Качество стали определяется не только наличием в металле легирующих элементов, но и долей вредных примесей. Уже сегодня требуется металл с содержанием (масс. доля, %) [P] <0,010 - 0,001, [S] < 0,005 – 0,003, [O] < 0,0010 – 0,0006, [N] < 0,010 – 0,005 и этот ряд можно продолжить (см. Таблицу 1 и 2). Необходимо либо прилагать усилия для удаления этих вредных примесей, либо заниматься сортировкой, подготовкой металлошихты. Ранее, по целому ряду соображений ограничивали, например, содержание хрома в шихте. Превышение величины хрома, равной (масс. доля, %) 0,4 – 0,5 уже сказывается на процессе дефосфорации металла и на шлаковом режиме. При увеличении оксида хрома (Cr2O3) резко повышается вязкость шлака, и поэтому общая доля оксидов (MgO+Cr2O3) ограничивали 15 – 18 %, а (Cr2O3) не более 5 – 6 %. Для получения более чистого металла эти вопросы должны быть тщательно рассмотрены. В качестве примера приведем несколько значений параметров взаимодействия, которые характеризуют влияние элементов на протекание процессов рафинирования стали для 1600 оС (см. Таблицу 4).

Таблица 4 – Параметры взаимодействия первого порядка в железе при 1600 оС

Отрицательные значения параметров взаимодействия свидетельствуют об осложнении удаления из стали таких примесей как N, P, S при повышенной доле Cr, Ti, Cu, Mo, W. Следует отдельно остановится на содержании Ti в подшипниковом металле. Японские исследователи – металлурги, которые часто диктуют требования к подшипниковой стали, отмечают, что долговечность подшипникового металла определяется, в том числе, и низкой долей титана.

Оценим влияние содержания остаточных элементов на удаление фосфора. Определим, как изменится коэффициент активности фосфора и коэффициент его распределения при увеличении в 2,0 – 2,5 раза содержания таких примесей как [Cr] с 0,20 до 0,50 %; [Ni] с 0,020 до 0,40 %; [Mo] с 0,20 до 0,40 %; [W] c 0,20 до 0,40; [Cu] с 0,10 до 0,30 % (см. Таблицу 5).

Таблица 5 – Результаты расчета влияния примесей на коэффициент активности и коэффициент распределения фосфора

| [P] | [C] | [Cr] | [Ni] | [Mo] | [W] | [Cu] | fp | Lp | |

| Минимальное содержание | 0,04 | 0,30 | 0,20 | 0,20 | 0,20 | 0,20 | 0,10 | 1,022 | 76,64 |

| Максимальное содержание | 0,04 | 0,30 | 0,50 | 0,40 | 0,40 | 0,40 | 0,30 | 0,978 | 71,58 |

При увеличении доли остаточных элементов от минимальных до максимальных (пределы были указаны выше), коэффициент активности фосфора снижается примерно на 10 – 12 %, и соответсвенно коэффициент распределения уменьшается фосфора на 7 – 10 %. Это затрудняет процесс дефосфорации и ведет к дополнительным расходам извести, электроэнергии и других ресурсов.

Остановимся подробнее на влиянии загрязненности металлолома хромом и марганцем на процесс дефосфорации стали. Результаты расчетов приведены на рисунках 7 – 14.

Рисунок 7 – Расчетный коэффициент распределения фосфора между шлаком и металлом в зависимости от содержания хрома в шихте

Рисунок 8 - Влияние содержания хрома в металлоломе на степень дефосфорации металла

Рисунок 9 - Влияние содержания хрома в металлоломе на концентрацию фосфора в стали после дефосфорации при 1600 оС (начальная концентрация фосфора – 0,03 %)

Рисунок 10 - Влияние содержания хрома в металлоломе на концентрацию оксидов хрома в шлаке

Рисунок 11 - Коэффициент распределения фосфора между шлаком и металлом

Рисунок 12 - Влияние содержания марганца в металлоломе на степень дефосфорации

Рисунок 13 - Влияние содержания марганца в металлоломе на концентрацию фосфора в стали после десульфурации при 1600 оС (начальная концентрация фосфора – 0,03 %)

Рисунок 14 - Влияние содержания марганца в металлоломе на концентрацию оксидов марганца в шлаке

Результаты расчетов показывают отрицательное значение влияние хрома и марганца на полноту дефосфорации стали. Из графиков видно, что с увеличением содержания хрома и марганца в шихте до 1,0 – 1,5 % приводит к снижению равновесного коэффициента распределения фосфора между шлаком и металлом в 1,5 – 5,0 раза с100 – 120 до 40 – 60. Степень дефосфорации при этом понижается почти в 2 раза. С 80 – 90 % до 50 %. Эти цифры соответствуют расходу извести 30 кг / т.

Как видно из графиков, обеспечить необходимую степень рафинирования металла от фосфора можно за счет увеличения расхода извести в завалку до 50 кг / т. Отметим, что в последнее время имеется тенденция к увеличению. Эта тенденция объсняется, в частности, и тем, что не производится разделения лома углеродистый и легированный, и производственники заведомо завышают расход извести с тем, чтобы получить гарантированный результат по содержанию фосфора.

Все это свидетельствует об экономической и технологической целесообразности (рациональности) глубокой и тщательной предварительной сортировки лома, вплать до ручной разборки амортизационного лома с оперативным экспресс – анализом отдельных деталей и кусков.

В качестве заключения приведем выдержки из книги американского металлурга Л. И. Бартона «Рафинирование металла в электропечах», которую перевел на русский язык инженер металлург Ф. П. Еднерал. Эта книга была опубликован под редакцией профессора Московской Горной Академии К.П. Григоровича, с примечаниями и дополнениями, в 1929 г. [4]

"Скрап не должен покупаться без разбора, но должен отбираться тщательно ..."

"Нужно стараться рассортировать скрап возможно детальнее ... Шихту приходится подбирать по размеру и составу с тем, чтобы расплавить с минимальными расходами энергии и труда ..."

"Шихта должна иметь такой химический состав, чтобы состав металла, по расплавлении, позволил закончить плавку с минимумом затруднений ..."

"Шихта должна быть составлена так, чтобы стоимость металла оказалась возможно более низкой..."

Выводы:

В качестве заключения приведем выдержки из книги американского металлурга Л. И. Бартона «Рафинирование металла в электропечах», которую перевел на русский язык инженер металлург Ф. П. Еднерал. Эта книга была опубликован под редакцией профессора Московской Горной Академии К.П. Григоровича, с примечаниями и дополнениями, в 1929 г. [4]

- "Скрап не должен покупаться без разбора, но должен отбираться тщательно ..."

- "Нужно стараться рассортировать скрап возможно детальнее ... Шихту приходится подбирать по размеру и составу с тем, чтобы расплавить с минимальными расходами энергии и труда ..."

- "Шихта должна иметь такой химический состав, чтобы состав металла, по расплавлении, позволил закончить плавку с минимумом затруднений ..."

- "Шихта должна быть составлена так, чтобы стоимость металла оказалась возможно более низкой..."

- Семин Александр Евгеньевич, д.т.н., Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript. ;

- Чижиков Алексей Геннадьевич, к.т.н., Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript. ;

- Котельников Георгий Иванович,к.т.н.;

- Черепнев Александр Сергеевич.

Металлический фонд нашей страны по экспертным оценкам достигает примерно 1,5 млрд. т. Ежегодный потенциальный объем металлургического сырья (амортизационного лома), можно оценить в 3 % от металлофонда. Представление о требованиях к качеству этого сырья можно сформировать, основываясь на данных о допустимых содержаниях примесей цветных металлов в сталях в зависимости от их назначения.

С экономической и технологической точки зрения целесообразно (рационально) проводить глубокую и тщательную предварительную сортировку лома, вплать до ручной разборки амортизационного лома с оперативным экспресс – анализом отдельных деталей и кусков.

- металлургия;

- металлофонд;

- вторичные черные металлы;

- выплавка стали;

- лом черных металлов;

- вторичные ресурсы;

- качество стали;

- примеси в стали;

- дефосфорация стали;

- сталеплавильный шлак.

- Материалы конференции «Лом черных и цветных металлов» Москва фев. 2007 г.;

- Материалы конференции практического семинара «Прогноз цен на металлопрокат, трубы и металлолом в 2007 г. сент. 2006 г.»;

- Материалы Женевской конференции посвященной металлургии, Женева, 1996 г.

- Л. И. Бартон «Рафинировка металла в электропечах», Ленинград, Научное Химико-Техническое издательство Научно Техническое Управление В.С.Н.Х., 1929 г.

Статья опубликована:

- Журнал "Электрометаллургия" № 6 2007 г.

Эколого-экономическая эффективность реновации технических изделий

Эколого-экономическая эффективность реновации технических изделий

Сжиженный природный газ

Сжиженный природный газ

Ветроэнергетика в России, развитие технологии в ветроэнергетике

Ветроэнергетика в России, развитие технологии в ветроэнергетике

Как правильно согнуть металлический квадрат

Как правильно согнуть металлический квадрат

Сталь с полимерным покрытием

Сталь с полимерным покрытием

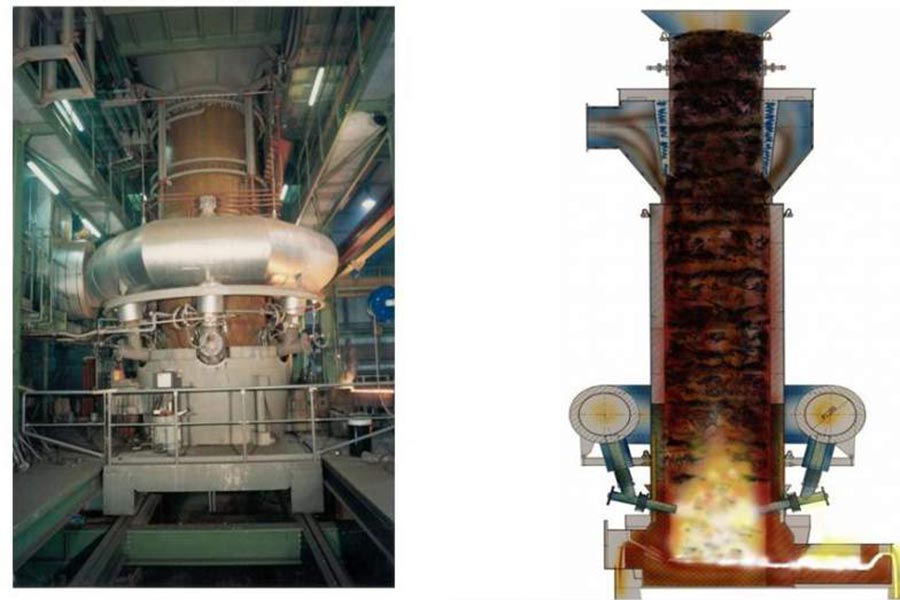

Топливо из ТБО

Топливо из ТБО

«Дредноуты» и «крупповские пушки»

«Дредноуты» и «крупповские пушки»

Преимущества получения ферромарганца в электропечах

Преимущества получения ферромарганца в электропечах

Проблемы производства доменных ферросплавов

Проблемы производства доменных ферросплавов

Музей истории МИСиС. Металлургия – кузница победы

Музей истории МИСиС. Металлургия – кузница победы

Доменная печь Лиенсхютте (Lienshytte blast-furnace)

Доменная печь Лиенсхютте (Lienshytte blast-furnace)

Железоделательный завод Энгельсберг (Engelsbergs bruk)

Железоделательный завод Энгельсберг (Engelsbergs bruk)

Маша и компания - Таланты

Маша и компания - Таланты

Маша и компания - Игры на природе

Маша и компания - Игры на природе

Легенды огня и металла Часть 3. Мушкет

Легенды огня и металла Часть 3. Мушкет