Два направления в области рециклинга отходов пенополистирола

Рециклинг (повторное использование) отходов полимеров является одной из актуальных мировых проблем промышленности и физико-химии полимеров. По этой проблеме проводятся международные конференции, во многих странах издаются специализированные журналы, публикуется информация в ряде других периодических изданиях и т.п.

-

Дополнительная информация

- Авторы:Шинский О.И., Стрюченко А.А., Дорошенко В.С.

Особое положение среди полимерных материалов занимает пенополистирол. Твердая пена полистирола обладает уникальными свойствами, сочетающими легкость, изоляционные свойства, гибкость и прекрасную возможность обработки. Это используют для производства теплоизоляции в строительстве (70%), в потребительской и пищевой упаковке (25%), применяют в литейном производстве для получения моделей, которые при контакте с жидким металлом газифицируются, а их объем занимает заливаемый сплав при получении литых металлозаготовок повышенной точности. Фактически материал пенополистирол можно встретить во многих сферах современной жизни.

Трудности рециклинга отходов пенополистирола определяются как свойствами самого материала пенополистирола, так и свойствами полимера полистирола из которого этот материал состоит. Прежде всего, пенополистирол характеризуется очень низкой плотностью (0,015-0,035 г/см3), которая примерно в 50 раз ниже плотности полимера полистирола (1,050-1,065 г/см3), что при малой массе дает очень большой объем и создает множество неудобств при попытках его рециклинга. Кроме того полистирол по своим свойствам не взаимодействует с водой и не подвержен биологическому разложению. Его нельзя сжигать подобно углю, дровам и т.п., так как при термодеструкции полистирола выделяются очень токсичные газы. Все эти обстоятельства приводят к тому, что в окружающей человека среде прогрессивно накапливаются огромные по объему отходы пенополистирола.

В промышленности полистирол получают полимеризацией стирола при повышенной температуре блочным, эмульсионным или суспензионным методами. Это весьма объемный, сложный, дорогостоящий и крупнотоннажный технологический процесс синтеза. Стоимость конечного продукта, как и вообще полимеров, довольно высока, хотя полистирол является одним из самых распространенных полимеров в мире, занимая 4-е место после полиэтилена, поливинилхлорида и полипропилена. Несколько лет тому назад мировой рынок полистирола оценивался в 14 млн. тонн в год.

В Физико-технологическом институте металлов и сплавов Национальной академии наук Украины (ФТИМС НАН Украины) проводятся исследования по двум направлениям многоцелевого рециклинга отходов пенополистирола:

- Разработка ряда технологий применения этих отходов на основе растворения их в живичном скипидаре [1];

- Разработка ряда технологий на основе термокомпактирования этих отходов [2]

Рециклинг отходов пенополистирола при растворении их в живичном скипидаре

В качестве краткого итогового обзора ниже представлен ряд разработанных и предложенных для использования в промышленности технологий, основанных на применении растворов отходов пенополистирола в живичном скипидаре. У живичного скипидара предельно-допустимая концентрация (ПДК) равна 300 мг/м3, т.е. находится на уровне широко известных и применяемых в быту растворителей – бензина, керосина, уайт-спирита, что позволило разработать технологии с безопасными санитарными условиями труда.

Технология приготовления в производственных условий растворов отходов пенополистирола в живичном скипидаре [3, 4]

В основе данного процесса разработана технологическая схема получения растворов отходов пенополистирола в живичном скипидаре с целью их последующего многоцелевого использования в ряде отраслей промышленности. Схема включает приемный бункер для отходов пенополистирола, устройство для измельчения этих отходов, весовой дозатор и герметичный реактор с мешалкой для ускорения растворения пенополистирола и получения однородного по концентрации раствора. Установлено, что независимо от концентрации раствора наблюдается явление седиментации мелких загрязнений отходов пенополистирола, которые могут быть удалены через нижнее сливное отверстие в реакторе.

Реактор позволяет приготовить раствор любой концентрации вплоть до 40%. Как показали эксперименты, при такой весьма высокой для растворов полимеров концентрации возможно при перемешивании получить равномерное распределение этого раствора в качестве связующего в объеме дисперсного наполнителя (кварцевого песка). В лабораторных условиях были получены растворы и 50 %-й концентрации, однако низкая текучесть не позволяла их использовать по назначению.

Данный технологический процесс при соответствующем аппаратном оформлении может быть выделен в отдельное производство. Важно отметить, что растворение отходов пенополистирола в живичном скипидаре одновременно с процессом получения жидкого технологического продукта является одним из способов их компактирования, что имеет важное технико-экономическое и экологическое значение [5]. Так, если готовить 40%-й раствор отходов пенополистирола в 100 л живичного скипидара, то объем этого раствора увеличивается примерно на 50л при растворении около 3 м3отходов пенополистирола, т.е. жидкость по объему «поглощает» этих отходов в 60 раз больше, чем растет ее объем.

Применение в литейном производстве

Технология приготовления формовочных стержневых и смесей с применением в качестве связующего 40%-х растворов /5/

Обладающие оптимальной концентрацией, вязкостью и текучестью 40%-е растворы имеет невысокую связующую способность на сжатие в сыром состоянии (0,01 МПа и ниже), которая находится на уровне связующей способности ранее применявшихся при изготовлении литейных форм производстве пищевых растительных масел, крепителя ЧГУ и др. Поэтому для освобождения полуформы или стержня из оснастки такие смеси требует применения драйеров, что существенно усложняет и удорожает процесс. Такие смеси получают технологически необходимую прочность только после их термической обработки на драйерах в сушильных камерах. Так, формовочная смесь с 2-3% полимера после нагревания при 120° С в течение 60 мин. имела прочность на разрыв 1,78- 1,92 МПа.

Технология приготовления формовочных и стержневых смесей на основе применения 40 %-ных растворов с повышенной сырой прочностью на сжатие [7]

В такую смесь наряду с 40 % раствором вводят 1,0-1,5 % жидкого стекла, а саму смесь перед освобождением из оснастки продувают СО2 (до 1 мин.). При этом прочность смеси на сжатие в сыром состоянии увеличивается на порядок с 0,03-0,05 кг/см2 до 0,40-0,60 кг/см2. По такой технологии изготовления форм и стержней полученная сырая прочность является технологически достаточной, и необходимость применения драйеров отпадает.

Технология приготовления легковыбиваемых жидкостекольно-полистирольных формовочных смесей взамен трудновыбиваемых жидкостекольных смесей, отверждаемых продувкой СО2

Среди многих видов связующих материалов, используемых для приготовления формовочных и стержневых смесей, жидкое стекло стоит на втором месте по применению после огнеупорных глин. Его вводят в смесь в количестве 5-7 % [8]. Как неорганическое связующее в формовочных смесях, жидкое стекло имеет ряд несомненных преимуществ – огромные возможности сырьевой базы, дешевизна, доступность, экологическая безопасность и др. Однако, есть один очень серьезный недостаток этих смесей, который заключается в плохой выбиваемости отливок из форм. Этой теме посвящены многочисленные исследования, направленные на улучшение выбиваемости смесей с жидким стеклом [9 - 13].

В наших разработках проблемы выбиваемости жидкостекольных смесей получила кардинальное решение путем ввода в них совместно с жидким стеклом 40 %-го раствора отходов пенополистирола в живичном скипидаре не как добавки, а в качестве равноправного связующего компонента. Один из типовых составов жидкостекольно-полистирольных формовочных смесей (по массе): кварцевый песок - 95 %, жидкое стекло - 3 %, полистирол - 2 % в виде указанного раствора. Прочность такой смеси на сжатие после продувки СО2 в течение 1 мин. превышает возможности ее определения на стандартном рычажном приборе, то есть значительно выше 1,25 кгс/см2, а прочность смеси по-сырому на разрыв равна 0,04 МПа.

В качестве характеристики выбиваемости этих смесей с жидкостекольно-полистирольным связующим была принята прочность образцов на разрыв в зависимости от температуры нагрева. При этом установлено, что после высушивания при оптимальной температуре 150 °С прочность смеси значительно увеличивается с 0,04 МПа до 0,57 МПа, т.е. почти в 15 раз. При дальнейшем повышении нагрева наблюдается резкое уменьшение прочности на разрыв, что обусловлено выступлением в роль полимера полистирола, который при 200 °С начинает подвергаться процессам деструкции. Так, если при 170 °С прочность смеси на разрыв только заметно уменьшается с 0,57 МПа до 0,45 МПа, при 200 °С она резко снижается до 0,14 МПа, а при 250 °С и 300 °С смесь практически полностью разупрочнилась.

Таким образом, применение жидкостекольно-полистирольных формовочных смесей взамен жидкостекольных позволяет получить такие два преимущества: 1) содержание жидкого стекла в смеси уменьшается примерно в 2 раза, что уже способствует улучшению ее выбиваемости; 2) наличие в формовочной смеси (в сочетании с жидким стеклом) полистирола, который деструктирует при высоких температурах, предотвращает образование прочных манжет и пленок обезвоженного щелочного силиката по границам контактов и вокруг кварцевых зерен песка, что обеспечивает отличную выбиваетмость таких смесей, а также значительно облегчает их повторное использование в формовочных процессах.

Химическая промышленность пластмасс. Технология получения пластифицированного полимера полистирола из отходов пенополистирола [14].

Получаемый в промышленности атактический, то есть аморфный, полимер полистирол по своим физическим свойствам представляет собой достаточно твердый материал плотностью 1,05-1,065 г/см3 и температурой стеклования Тс= 80 °С. В таком состоянии он не может быть использован в композициях для получения пластмассовых изделий. Поэтому в производственных условиях его подвергают технологической операции пластификации с целью понижения температуры стеклования Тс и приобретения полимером свойств эластичности и пластичности, необходимых для последующей переработки.

Пластификация полимеров в промышленности – это крупнотоннажный и трудоемкий технологический процесс, так как в полимер надо ввести довольно значительное по массе количество пластификатора – до 30-40 %. В качестве пластификаторов чаще всего служат низкомолекулярные углеводороды, которые должны быть совместимы с полимером и обладать низкой летучестью.

Нами предложено получать полимер полистирол из отходов пенополистирола, что имеет не только важное экологическое значение, так как направлено на уменьшение не подлежащих переработке отходов, но также серьезное техническое решение, так как речь идет о получении полимера полистирола из растворов отходов пенополистирола в живичном скипидаре в уже пластифицированном состоянии. Таким образом, живичный скипидар используется не только для растворения полистирола, но также одновременно является его пластификатором. Поэтому выделение полистирола из такого рода растворов позволяет получить этот полимер в уже пластифицированном состоянии, то есть пригодном для его использования в композициях материалов для получения пластмассовых изделий.

В лабораторных условиях пластифицированный полистирол получали путем приготовления 40 %-х растворов отходов пенополистирола в живичном скипидаре с последующим удалением излишков растворителя путем выстаивания раствора в чашке Петри на воздухе при комнатной температуре (в производственных условиях для этой цели применяются вакуумные испарители [15]). В результате испарения живичного скипидара масса взятой навески раствора заметно уменьшалась. Исследования данных кинетики потери массы раствора при удалении живичного скипидара и роста концентрации полистирола показали, что наиболее существенные потери массы раствора и растворителя проиисходят в первые 2-3 суток. В дальнейшем эти показатели заметно уменьшаются и спустя 17 суток становятся несущественными. Эти исследования проведены при сопоставлении с другим растворителем – этилацетатом. Подобно живичному скипидару этилацетат также хорошо растворяет пенополистирол, однако у него высокая летучесть, что не позволяет ему служить пластификатором полистирола.

Сравнение кинетики потерь массы 40 %-х растворов с живичным скипидаром, имеющим среди многих известных растворителей низкую летучесть, и растворов с этилацетатом, имеющим высокую летучесть, позволяет получить неоспоримое подтверждение в пользу живичного скипидара, как пластификатора полистирола. Об этом свидетельствует то количество растворителя, которое остается в полистироле спустя выстаивания на воздухе в течение 15-17 суток. Если спустя указанный промежуток времени в полистироле с живичным скипидаром остается 31,5 % живичного скипидара, то в полистироле с этилацетатом в сравнимых условиях - только 10,7 % этилацетата, практически в 3 раза меньше. Следовательно, в отличие от живичного скипидара растворитель этилацетат непригоден в качестве пластификатора полимера полистирола.

Строительство

Технология получения полистироловых покрытий для решения проблем гидроизоляции.

Одним из ценных свойств полимера полистирола является его гидрофобность, то есть он не смачивается и не взаимодействует с водой. Кроме того, он не подвержен биологическому разложению во времени. Поэтому получение и применение таких покрытий поможет решить многие проблемы гидроизоляции в строительстве.

Технология получения прочного, водостойкого и декоративного полистиролового покрытия по дереву

Получение и применение водостойкого полистиролового покрытия по дереву представляет значительный практический интерес. Это могут быть различные деревянные изделия, работающие в условиях контакта с влажной средой – наружные двери домов, деревянные предметы дачной постройки, переплеты окон и т.п. С различными красителями можно получить широкую гамму по цвету водостойких полистироловых покрытий – от прозрачного покрытия до покрытия практически любого цвета. Интересно отметить, что прозрачные полистироловые покрытия полностью сохраняют фактуру подложки, покрывая поверхность прочной тонкой глянцевой пленкой.

Технология получения прочного и водостойкого полистиролового покрытия декоративного назначения для гончарных изделий в быту

Гончарные изделия в виде кувшинов, ваз и тому подобных изделий после придания глине формы обжигают в печах при высокой температуре (~1200-1300 °С). В результате усадочных процессов при обжиге такие изделия характеризуются повышенной пористостью. Это может привести к "выпотеванию" залитой в изделия жидкости. Для предотвращения такого нежелательного явления наружную поверхность изделия рекомендуется покрыть водостойким полимерным покрытием. Для этой цели пригодны 20-30 %-е растворы отходов пенополистирола в живичном скипидаре. Наличие пористости гончарного изделия способствует сцеплению покрытия с подложкой. Такое покрытие после его высушивания при невысокой температуре (50-60 °С) в течение непродолжительного времени (2-3 ч.) гарантировано является водонепроницаемым. Оно может быть высушено также при выстаивании на воздухе, однако в течение более длительного времени. Применение таких покрытий повышает художественную и потребительскую ценность изготовленных из глины изделий, из поверхность приобретает блеск, а окраска становится ярче.

Лако-красочные материалы для живописи

Применение 25-30 %-х растворов отходов пенополистирола в живичном скипидаре в качестве нового полистирольного картинного лака

В настоящее время в качестве картинных лаков в живописи применяются составы на основе мягких натуральных смол (мастикс, даммара и др.). Эти импортные смолы получают из экзотичных растений, они труднодоступны, дефицитны и дороги. Лаковая пленка из этих смол имеет слабую стойкость в условиях контакта с атмосферной влагой, она хрупкая, мягкая, быстро стареет, трескается, имеет пониженную эластичность. Технология приготовления лаков на основе натуральных смол трудоемка и продолжительна по времени.

Лаковые покрытия на основе синтетического полистирола не имеют этих недостатков. Заключение экспертов - художников-реставраторов и мастеров живописи по результатам испытаний подтверждает преимущества разработанных нами лаков с точки зрения повышения качества и долговечности произведений живописи.

10-15 %-х растворы отходов пенополистирола в живичном скипидаре в качестве лакового покрытия на уже загрунтованное полотно для написания картин

Новый полистироловый лак низкой концентрации хорошо ложится на уже загрунтованное эмульсией полотно. Такое полотно становится эластичным, оно не трескается, не тянет краску, не жухнет, что важно для долговечности живописи.

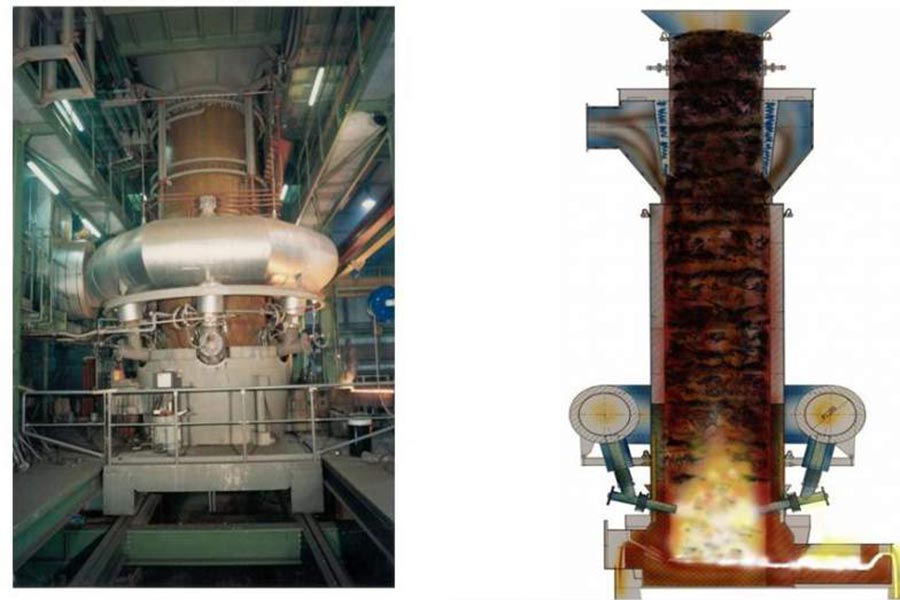

Термокомпактирования отходов пенополистирола

Хотя работы по данному направлению находятся в начальной стадии, тем не менее перспективы этих работ весьма значительны. Получены первые результаты по технологии термокомпактирования, разработаны технологические схемы производственных участков с замкнутым циклом работ (включая изготовление композитных изделий на основе полистирола), по исследованию термопластичных свойств термокомпактированных отходов пенополистирола при создании новых полимерных компактных материалов.

Так, разработана и предложена к внедрению принципиальная технологическая схема производственного участка с замкнутым циклом для получения термокомпактированных отходов пенополистирола в виде гранул. Схема включает емкость для отходов пенополистирола, весы, дробилку для измельчения до необходимого (заданного) размера гранул, ленточный конвейер, печь с температурой нагрева не ниже 160 °С, емкость для сбора готового продукта, в случае необходимости – сита для фракционирования гранул, средства для их расфасовки и складирования.

Выполнены лабораторные исследования по технологии получения и испытания на сжатие образцов из полимерных композиционных материалов. Размеры образцов Æ25 х h25 мм. Термокомпактированные отходы пенополистирола, обладая термопластичными свойствами полимера полистирола, применяли в качестве связующего при создании новых полимерных композиционных материалов. В качестве наполнителя таких материалов применялись твердые минеральные отходы фарфоро-фаянсовых производств, кварцевый песок, гидрат алюминия Al(OH)3. Испытаны образцы, полученные в металлической оснастке с нагревом ее и наполнителя в электрической сушилке лабораторной СНОЛ 67/350 с температурой (170-180 °С). Испытание образцов на сжатие проводили на переносном прессе с максимальной нагрузкой 1594 кг.

В качестве наполнителя применяли следующий фракционный состав минерального компонента из состава фарфоро-фаянсового производства: фракция 0,16...0,20 мм – 20%; 0,27...0,63 мм – 30%; 1...2 мм – 50%. При этом рассматривалась зависимость прочности на сжатие от соотношения по объему связующего и наполнителя: 70/30 – 50/50 – 40/60, где в числителе объем связующего, а в знаменателе объем наполнителя (%). Полученные результаты показаны в таблице.

Таблица 1.

| № п/п | Материал наполнителя | Соотношение объемов | Разрушающая нагрузка, кг | Прочность на сжатие, кг/см2 |

|

1. |

Образец без наполнителя |

100% |

950 |

187,75 |

|

2. |

Минеральный наполнитель из отходов фарфоро-фаянсового производства |

70/30 50/50 40/60 |

1109 1425 1346 |

219,17 281,62 266,00 |

|

3. |

Кварцевый песок |

70/30 |

1425 |

281,62 |

|

4. |

Гидроксид алюминия Al(OH)3 |

50/50 |

1584* |

313,04* |

* Образец при максимальной нагрузке не разрушился.

Из таблицы следует, что количеством наполнителя можно в значительной мере увеличивать прочность на сжатие полимерного композиционного материала. Полученные данные служат основанием для замены значительно более дорогого полистирола, получаемого заводским путем, на отходы пенополистирола в термокомпактированном состоянии.

Проведенные исследования создают основу для целого ряда разновидностей новых технологий производства пластмассовых и композитных изделий, в т.ч. бытового назначения на основе использования отходов пенополистирола в термокомпактированном состоянии. Перспективно совершенствование технологий получения полимерных красок на основе вышерассмотренных растворов (в том числе из гранулированных термокомпактированных отходов) в различной комбинации с красителями, зернистыми и волокнистыми фазами для внутренних и наружных работ по бетону, штукатурке, дереву, кирпичу, стеклу. Они могут высыхать и твердеть как при положительных, так и при отрицательных температурах. Такие поверхности можно мыть водой, гидрофобные краски не боятся атмосферных воздействий и пригодны для окраски фасадов зданий.

Экономически выгодно и технологически доступно получение полистирольного лака с применением в качестве растворителя живичного скипидара. Такой раствор не требует добавления пластификатора, данный растворитель является не только растворителем, но также и одновременно является пластификатором полимера полистирола. Ввиду высокой пористости отходов пенополистирола их растворение происходит очень быстро, что способствует высокой продуктивности технологии приготовления лака, в том числе по месту его применения замешиванием из гранулированных отходов подобно быстрому приготовлению цементных расворов из готовой сыпучей композиции расфасованной в бумажные мешки.

Перспективна разработка технологии получения легковыбиваемых жидкостекольных формовочных смесей с молотыми отходами пенополистирола в термокомпактированном состоянии, а также технологии приготовления асфальт-полимер-бетона путем использования термокомпактированных отходов пенополистирола в качестве вяжущего ингредиента в этих составах для автодорожного и аэродромного строительства.

- Шинский О.И.,

- Стрюченко А.А.,

- Дорошенко В.С.

Обзор разновидностей новых технологий рециклинга отходов пенополистирола, разработанных ФТИМС НАН Украины, включает два направления: расворение и термокомпактирование. Затем эти отходы перерабатывают в связующее для литейных форм, композитных изделий с зернистыми неорганическими компонентами или лако-красочную продукцию. Быстрое растворение гранулированных отходов позволяет готовить краски по месту применения.

- рециклинг;

- отходы;

- пенополистирол;

- отходы пенополистирола;

- пластмассы.

- Пат. 9003 UA, МПКС08J3/02, В22С1/16. Применение в качестве растворителя отходов пенополистирола живичного скипидара. / О.И. Шинский, А.А. Стрюченко и др.; опубл. 15.09.2005, Бюл. №9.

- Шинский О.И., Тихонова О.А., Стрюченко А.А. Исследование процессов термокомпакти-рования отходов пенополистирола // Твердые бытовые отходы. - 2011. - № 4, с. 48-50.

- О.И. Шинский, Ю.Ю. Ладарева, Т.А. Маирко, А.А. Стрюченко. Новый связующий материал на основе отходов пенополистирола // Процессы литья, 2007, № 4, с. 58-60.

- Пат. 77338 UA, МПК В22С9/10. Полистирольное вяжущее для изготовления литейных форм и стержней / О.Й. Шинский, В.Л. Найдек, А.О. Стрюченко и др.; опубл. 15.11.2005, Бюл. № 11.

- Шинский О.И., Стрюченко А.А., Дорошенко В.С. Получение связующих из отходов пенополистирола для литейных форм и стержней и изучение ряда характеристик этих процессов // Процессы литья, 2009, № 1, С. 48-51.

- Пат. 77105 UA, МПК В22С9/10. Смесь для литейных форм и стержней / О.И. Шинский, В.Л. Найдек, А.А. Стрюченко и др.; опубл.16.10.2006, Бюл. № 10.

- Пат. № 88670 UA, МПК, 22С9/10, 22С1/16. Способ получения формовочных смесей со связующим из отходов пенополистирола / О.И. Шинский, В.Л. Найдек, А.А. Стрюченко и др.; опубл. 10.11.2009, Бюл. № 21.

- Формовочные материалы и смеси / С.П. Дорошенко, В.П. Авдокушин, К. Русин, И. Мацашек. – К.: Вища школа, 1990. – 415 с.

- Сулханов М.Н., Жуковский С.С. Стержневые смеси с улучшенной выбиваемостью для стальных отливок // Литейное производство. - 1986. - № 7. - С. 9-10.

- Лясс А.М., Валисовский Н.В. Пути улучшения выбиваемости смеси с жидким стеклом // Сб. Труды ЦНИИТМАШ. Формовочные смеси и технология их применения. -1961. - № 24. – С. 82-89.

- Якунин Ю.Н., Курочин П.Д., Спасский В.В. Классификация добавок, улучшающих выбиваемости жидкостекольных смесей // Литейное производство. - 1973. - № 4. - С. 43-45.

- Рыжков Н.В., Сычев Н.С. Улучшение выбиваемости жидкостекольных смесей // Сб. Машиностроение. - К.: - 1963. - № 5 (23). - С. 47-51.

- Субботин Н.А., Васин Ю.Н. Выбиваемость смеси с жидким стеклом // Литейное производство. - 1961. - № 12. - С. 5-6.

- Шинский О.И., Стрюченко А.О. Пластифицированный полимер полистирол из отходов пенополистирола. Исследование процесса получения // Химическая промышленность Украины. - 2011. - № 3. - С. 80-84. 15. Новая технология рециркуляции пенополистирола // Тара и упаковка. - 1998. - № 1. - С. 67.

Эколого-экономическая эффективность реновации технических изделий

Эколого-экономическая эффективность реновации технических изделий

Сжиженный природный газ

Сжиженный природный газ

Ветроэнергетика в России, развитие технологии в ветроэнергетике

Ветроэнергетика в России, развитие технологии в ветроэнергетике

Как правильно согнуть металлический квадрат

Как правильно согнуть металлический квадрат

Сталь с полимерным покрытием

Сталь с полимерным покрытием

Топливо из ТБО

Топливо из ТБО

«Дредноуты» и «крупповские пушки»

«Дредноуты» и «крупповские пушки»

Преимущества получения ферромарганца в электропечах

Преимущества получения ферромарганца в электропечах

Проблемы производства доменных ферросплавов

Проблемы производства доменных ферросплавов

Музей истории МИСиС. Металлургия – кузница победы

Музей истории МИСиС. Металлургия – кузница победы

Доменная печь Лиенсхютте (Lienshytte blast-furnace)

Доменная печь Лиенсхютте (Lienshytte blast-furnace)

Железоделательный завод Энгельсберг (Engelsbergs bruk)

Железоделательный завод Энгельсберг (Engelsbergs bruk)

Маша и компания - Таланты

Маша и компания - Таланты

Маша и компания - Игры на природе

Маша и компания - Игры на природе

Легенды огня и металла Часть 3. Мушкет

Легенды огня и металла Часть 3. Мушкет