Доменная плавка с использованием в шихте антрацита

Ключевой стратегической задачей, стоящей перед отечественной и мировой черной металлургией, является снижение потребления энергоресурсов на производство единицы готовой продукции. Основными мероприятиями, направленными на решение данной задачи, являются оптимизация технологических процессов, а также реализация проектов, обеспечивающих снижение энергозатрат.

-

Дополнительная информация

- Авторы:Симанков А.М., Юсфин Ю.С., Шепетовский И.Э.

- Авторы:Шалыгин А.Г., Павлов А.В.

Ключевой стратегической задачей, стоящей перед отечественной и мировой черной металлургией, является снижение потребления энергоресурсов на производство единицы готовой продукции. Основными мероприятиями, направленными на решение данной задачи, являются оптимизация технологических процессов, а также реализация проектов, обеспечивающих снижение энергозатрат.

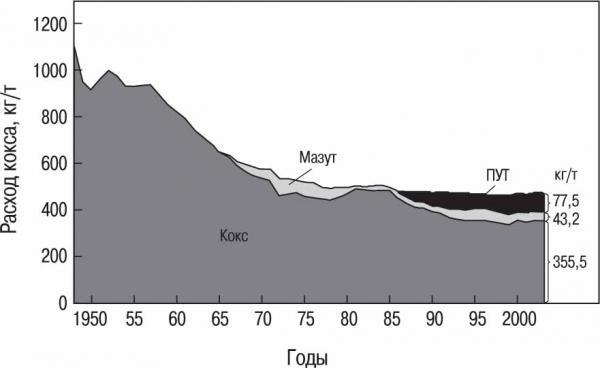

В доменном производстве наиболее дорогостоящим компонентом шихты является металлургический кокс, ресурсы которого на свободном рынке крайне ограничены, а качественные характеристики, во многом зависящие от состава угольной шихты и состояния коксовых батарей, зачастую не соответствуют условиям достижения оптимальных параметров устойчивого технологического режима доменной плавки. Мировые запасы коксующихся углей в настоящее время оцениваются примерно в 1,5 трлн. т, что составляет менее 10 % от общих ресурсов каменных углей; при этом разведанные запасы не превышают 400 млрд. т [1]. На протяжении последних 60 лет разработка и внедрение в производство целого ряда мероприятий, таких, как нагрев дутья до температуры 1200 °С, прецизионно управляемая загрузка шихтовых материалов в доменную печь, окускование предварительно измельченного и обогащенного железорудного сырья, вдувание углеродсодержащих добавок [2] (природный газ, угольная пыль, гранулированный уголь, мазут, коксовый газ, измельченный пластик) и другие, позволило снизить удельный расход кокса с 1000 до 350 кг/т чугуна и менее (рисунок).

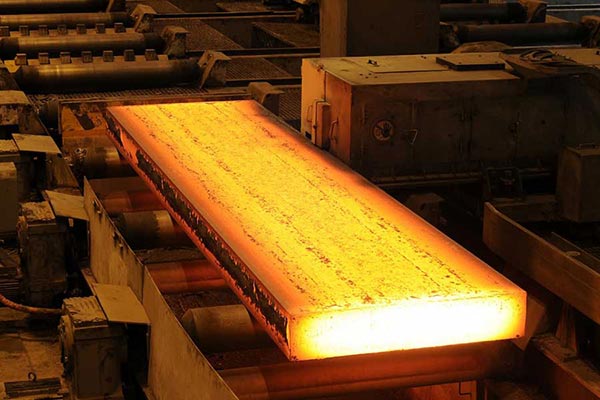

Динамика потребления энергоносителей при производстве чугуна в доменных печах Европы [3]

В России в качестве энергосберегающей технологии активно используется вдувание природного газа в горн доменной печи. Очевидно, что в ближайшее время стоимость природного газа может значительно возрасти, и дальнейшее его использование станет экономически неэффективным. В мировой практике для экономии энергоресурсов при производстве чугуна используется технология вдувания пылеугольного топлива (ПУТ). Несмотря на ряд очевидных преимуществ технологии ПУТ, следует отметить, что в России в настоящее время нет ни одного действующего комплекса по подготовке, хранению и подаче измельченного угля в горн доменной печи. Возведение таких комплексов требует решения целого ряда организационных и производственно-технологических вопросов на каждом конкретном предприятии, а также значительных капитальных затрат на их реализацию [4].

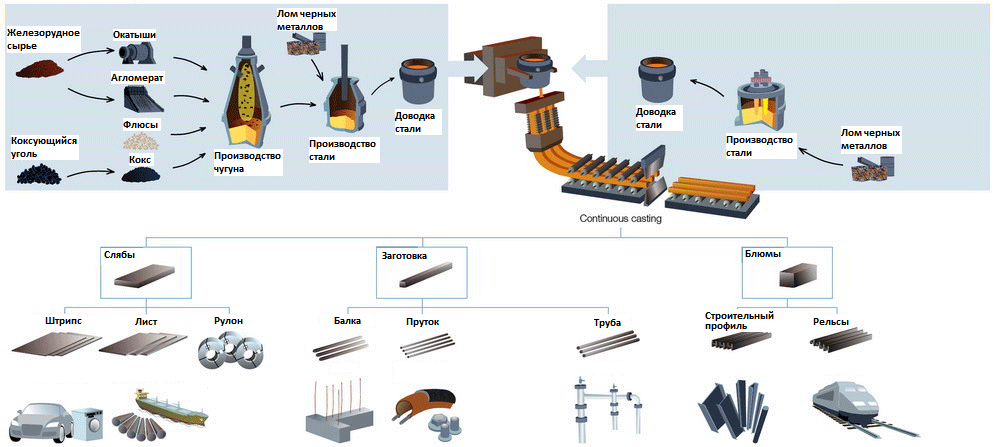

Использование антрацита в шихте доменных печей – менее распространенная в мировой практике технология частичной замены кокса. В числе основных преимуществ использования антрацита в качестве компонента шихты доменной плавки следует отметить большую по сравнению с коксом теплотворную способность, низкую зольность, небольшую стоимость и отсутствие необходимости дополнительных капиталовложений, так как подача антрацита в доменную печь осуществляется через колошник с помощью установленного на печи засыпного аппарата [5, 6].

В настоящее время эта технология успешно реализуется на доменной печи № 1 полезным объемом 1066 м3 ОАО «Косогорский металлургический завод», оборудованной бесконусным загрузочным устройством компании Paul Wurth.

Особенностью производства чугуна на Косогорском металлургическом заводе является использование железорудной шихты, практически полностью состоящей из неофлюсованных окатышей. В мире аналогичный опыт постоянной работы на 90-100 % неофлюсованных окатышей в железорудной шихте имеется лишь на некоторых доменных печах США и Канады. По данным 2007 г., на такой шихте работали восемь печей на заводах в Кливленде, Уоррене, Гранит-Сити, Лорейне и возле озера Эри. При этом следует отметить, что на североамериканских печах применяли окатыши с очень высоким содержанием железа (не ниже 67 %) и, соответственно, минимальным содержанием пустой породы, использовали кокс с высокими прочностными характеристиками и минимальным содержанием золы. Кроме того, указанные печи работали на обогащенном кислородом воздушном дутье. Доменный цех Косогорского завода, находясь в более жестких сырьевых и технологических (отсутствие мощностей по производству кислорода) условиях, выплавляет чугун нодулярного класса, а также литейные марки чугуна с низким содержанием примесных элементов; при этом доменная плавка ведется в устойчивом технологическом режиме.

Опытно-промышленные плавки с использованием в шихте антрацита были начаты в июне 2010 г. Железорудная часть шихты включала 88 % неофлюсованных окатышей и 12 % руды Михайловского ГОКа, т.е. содержание михайловской руды в шихте было несколько выше по сравнению с типовыми шихтовыми условиями предприятия. При этом газодинамические характеристики столба шихты практически не изменились, а расход сырых флюсов находился на уровне, соответствующем условиям выплавки литейных марок чугуна на предприятии (350-400 кг/т чугуна). Антрацит в шихту добавлялся как при выплавке литейного, так и при выплавке передельного чугуна. Удельный расход антрацита в шихте изменялся в пределах 25-50 кг/т чугуна. Всего за период проведения опытно-промышленных плавок в печь было загружено более 4000 т антрацита. Для оценки эффективности использования антрацита в качестве заменителя части кокса был проведен сравнительный анализ параметров работы печи в базовый и опытный периоды. Характеристики используемых в исследуемый период кокса ОАО «Алтайкокс» и антрацита угольных шахт Луганской области (Украина) приведены в табл. 1.

Таблица 1. Технический анализ кокса и антрацита, используемых в опытно-промышленных плавках чугуна

|

Влажность Wp,% |

Зольность Ас,% |

Летучие Vс,% |

Sс, % |

Снел, % |

Горячая прочность CSR |

|

|

Кокс |

3,2 |

12,9 |

0,9 |

0,5 |

85,8 |

55,4 |

|

Антрацит |

4,8 |

4,1 |

2,7 |

0,9 |

92,3 |

22 |

Сравнение технического анализа кокса и антрацита показало, что зольность кокса в 3 раза превышает зольность антрацита, содержание летучих веществ в коксе в 3 раза меньше, а показатель горячей прочности CSR в 2,5 раза выше, чем антрацита. Элементный состав антрацита отличается ббольшим по сравнению с коксом содержанием серы и углерода. Фракционный состав кокса и антрацита приведен ниже.

Фракция, мм Доля, %

Кокс

+80 2,1

60-80 35,8

40-60 47,4

25-40 13,7

-25 1

Антрацит

+50 4,2

25-50 86,1

-25 9,7

Из представленных данных следует, что примерно 90 % антрацита, поступающего на Косогорский металлургический завод, имеет фракцию 25-50 мм при среднем размере куска 40 мм. Содержание мелкой фракции (менее 25 мм) составляет при этом примерно 10 %.

Основные показатели работы печи № 1 Косогорского металлургического завода в базовый и опытный периоды приведены в табл. 2, а состав и температура колошникового газа за те же периоды исследований – в табл. 3.

Таблица 2. Среднесуточные показатели работы печи № 1 ОАО «Косогорский металлургический завод»

|

Показатели |

Базовый период (6-11.07.2010 г., 6 сут) |

Опытный период (15-25.06.2010 г., 11 сут) |

|

Производство чугуна, т |

1054,9 |

1048,9 |

|

- Михайловская руда, кг/т |

181,8 |

173,2 |

|

- Михайловские окатыши, кг/т |

1339,7 |

1409,7 |

|

Итого металлошихты, кг/т |

1521,5 |

1582,9 |

|

- Известняк, кг/т |

233,8 |

228,9 |

|

- Доломит, кг/т |

126,7 |

120,8 |

|

Итого флюсов, кг/т |

360,5 |

349,7 |

|

Марганцевая руда, кг/т |

26,4 |

26,5 |

|

Кокс (сухой скип.), кг/т |

654,4 |

624,7 |

|

Кокс (сухой скип.) в приведении к условиям базового периода, кг/т |

654,4 |

621,2 |

|

Антрацит, кг/т |

0 |

30,7 |

|

Влажность кокса, % |

2,7 |

3,3 |

|

Зольность кокса, % |

12,9 |

12,2 |

|

CSR (горячая прочность кокса), % |

55,4 |

52,7 |

|

Природный газ, м3/т |

21,7 |

18,7 |

|

Температура горячего дутья, °С |

1077 |

1060 |

|

Расход холодного дутья, нм3/мин |

1850 |

1780 |

|

Содержание Si в чугуне, % |

2,71 |

2,74 |

|

Выход шлака, кг/т |

423,3 |

449,5 |

|

Теоретическая температура горения, °С |

2048 |

2040 |

Таблица 3. Состав колошникового газа

|

Период исследований |

СО2, % |

СО, % |

H2, % |

Ткп, °С |

|

Базовый |

15 |

24,9 |

3,2 |

204 |

|

Опытный |

14,8 |

24,9 |

3,3 |

209 |

Для сравнительного анализа были выбраны периоды работы печи, когда выплавляли литейный чугун одной марки (полный химический состав чугуна в базовом и опытном периодах представлен в табл. 4) с содержанием кремния 2,71 % и 2,74 % соответственно. Температурно-дутьевой режим и расход природного газа в сравниваемых периодах также существенно не изменялись.

Таблица 4. Химический состав чугуна по периодам исследования, %

|

Период |

Химический элемент |

||||||||

|

Fe |

Si |

Mn |

S |

P |

Cr |

Ti |

V |

C |

|

|

Базовый |

92,8 |

2,71 |

0,65 |

0,013 |

0,04 |

0,01 |

0,03 |

0,003 |

3,9 |

|

Опытный |

92,6 |

2,74 |

0,68 |

0,012 |

0,04 |

0,01 |

0,02 |

0,003 |

3,9 |

Удельный расход антрацита в опытно-промышленных плавках составил 30,7 кг/т чугуна при снижении расхода кокса на 33,2 кг/т чугуна. Коэффициент замены углерода кокса углеродом антрацита (при пересчете на приведенный к базовым условиям работы печи расход кокса) составил примерно 1 кг/кг. В расчете замены кокса антрацитом коэффициент замены составил 1,08 кг/кг. Суммарный расход флюсов снизился на 10 кг/т при неизменной основности шлака, что явилось следствием меньшего содержания золы в антраците по сравнению с коксом. Однако следует отметить, что выход шлака в опытном периоде несколько увеличился, прежде всего из-за изменения состава михайловских окатышей и руды, содержание общего железа в которых незначительно снизилось (на 0,05 % в окатышах и на 0,5 % в руде). Это привело к увеличению удельного расхода металлошихты и суммарного прихода в печь пустой породы окатышей.

В ходе исследований была выполнена оценка влияния замены части кокса антрацитом на содержание примесных элементов, прежде всего серы в товарном чугуне. Несмотря на то, что в антраците содержится большее количество серы, чем в коксе (см. табл. 1), результаты опытно-промышленных плавок показали, что в конечном продукте содержание серы остается практически постоянным на уровне 0,012-0,013 % как в базовом, так и в опытном периодах. Все избыточное количество серы, поступающее в шихту с антрацитом, переходит в шлак.

Исследование влияния добавки в шихту антрацита на количество образующейся колошниковой пыли показало, что при замене части кокса антрацитом общее количество образующейся пыли практически не изменилось, но содержание в ней углерода возросло. Это свидетельствует о возможном частичном разрушении антрацита в печи и переходе части углерода в колошниковую пыль. Состав пыли в базовом и исследуемом периодах представлен в табл. 5.

Выводы

- При проведении опытно-промышленных плавок с добавкой в шихту антрацита изменений хода печи и газодинамических характеристик столба шихты не наблюдалось, расстройств работы печи также не было.

- Анализ опытных плавок показал, что при удельном расходе антрацита 30,7 кг/т чугуна фактический коэффициент замены углерода кокса углеродом антрацита составляет 1 кг/кг. В расчете замены кокса антрацитом коэффициент замены составил 1,08 кг/ кг. Это свидетельствует о высокой эффективности использования коксозамещающей технологии доменной плавки с использованием в шихте антрацита. На основании проведенных исследований можно сделать вывод о целесообразности дальнейшего использования антрацита в шихте доменной плавки.

- Несмотря на большее содержание серы в антраците по сравнению с коксом, введение его в шихту доменной плавки не привело к ухудшению качества выплавляемого чугуна по содержанию серы. В соответствии с результатами балансовых расчетов сера, поступившая в доменную печь вместе с антрацитом, перераспределяется между газовой и, в большей степени, шлаковой фазами.

- Симанков А.М.

- Юсфин Ю.С.

- Шепетовский И.Э.

- Шалыгин А.Г.

- Павлов А.В.

В статье затронута проблематика разработки и развития энергосберегающих технологий при производстве чугуна в доменных печах. Описан опыт использования антрацита, как заменителя кокса, при проведении промышленных испытаний на доменной печи № 1 полезным объемом 1066 м3 ОАО «Косогорский металлургический завод». Приведены сравнительные данные показателей работы печи в базовом и опытно-промышленном вариантах. Определена эффективность использования антрацита как заменителя кокса.

- доменное производство,

- антрацит,

- энергосбережение,

- экономия кокса,

- пылеугольное топливо,

- коэффициент замены,

- газопроницаемость,

- колошниковая пыль.

- Белянчиков Л.Н., Бородин Д.И., Юсфин Ю.С. и др. Сталь на рубеже столетий / Под редакцией Ю.С. Карабасова – М.: МИСиС, 2001. – 664 с.

- Peters, K.-H.: Maβnahmen zur Senkung des Energieverbrauches bei der Roheisenerzeugung in der BRD, Stahl und Eisen 105. S. 25-30.

- Lüngen, H.B.; Schmöle, P.: Hochofenbetrieb ohne Koks und Kohlenstoff?, Stahl und Eisen 124 (2004) Nr. 11. S. 63-72.

- Металлургия чугуна: Учебник для вузов. 3-е изд. / Под редакцией Ю.С. Юсфина. – М.: ИКЦ «Академкнига», 2004. – 774 с.

- Лялюк В.П., Товаровский И.Г., Демчук Д.О. Коксозамещающие технологии в доменной плавке: Монография – Днепропетровск: Пороги, 2006. – 276 с.

- Лялюк В.П., Товаровский И.Г., Демчук Д.О. и др. Антрацит и термоантрацит в шихте доменной плавки. Днепропетровск: Пороги, 2008. – 245 с.

Эколого-экономическая эффективность реновации технических изделий

Эколого-экономическая эффективность реновации технических изделий

Сжиженный природный газ

Сжиженный природный газ

Ветроэнергетика в России, развитие технологии в ветроэнергетике

Ветроэнергетика в России, развитие технологии в ветроэнергетике

Как правильно согнуть металлический квадрат

Как правильно согнуть металлический квадрат

Сталь с полимерным покрытием

Сталь с полимерным покрытием

Топливо из ТБО

Топливо из ТБО

«Дредноуты» и «крупповские пушки»

«Дредноуты» и «крупповские пушки»

Преимущества получения ферромарганца в электропечах

Преимущества получения ферромарганца в электропечах

Проблемы производства доменных ферросплавов

Проблемы производства доменных ферросплавов

Музей истории МИСиС. Металлургия – кузница победы

Музей истории МИСиС. Металлургия – кузница победы

Доменная печь Лиенсхютте (Lienshytte blast-furnace)

Доменная печь Лиенсхютте (Lienshytte blast-furnace)

Железоделательный завод Энгельсберг (Engelsbergs bruk)

Железоделательный завод Энгельсберг (Engelsbergs bruk)

Маша и компания - Таланты

Маша и компания - Таланты

Маша и компания - Игры на природе

Маша и компания - Игры на природе

Легенды огня и металла Часть 3. Мушкет

Легенды огня и металла Часть 3. Мушкет