Развитие производства плоского стального проката

На протяжении последних 25 лет совершенствования и инновации в области производства плоского стального проката (горячекатаной полосы, толстых листов и холоднокатаной полосы) сопровождались повышением требований к качеству продукции и увеличением производственных расходов.

-

Дополнительная информация

- Авторы:Ш. Шейхи, А. Ангербауэр, К.-Д. Вупперман

Это инициировало многочисленные разработки в производственном процессе, а также в системах автоматизации и контроля, направленные на оптимизацию качества продукции, повышение производительности оборудования и снижение энергопотребления. Значительные усилия были направлены на интеграцию систем измерения и контроля различных технологических параметров (температуры, профиля полосы, плоскостности, качества поверхности и толщины покрытия). Растущие возможности компьютеризации производственного процесса и широкое использование компьютеров в металлургическом производстве также способствуют улучшению качества продукции и повышению производительности оборудования.

На протяжении последних 25 лет совершенствования и инновации в области производства плоского стального проката (горячекатаной полосы, толстых листов и холоднокатаной полосы) сопровождались повышением требований к качеству продукции и увеличением производственных расходов. Это инициировало многочисленные разработки в производственном процессе, а также в системах автоматизации и контроля, направленные на оптимизацию качества продукции, повышение производительности оборудования и снижение энергопотребления. Значительные усилия были направлены на интеграцию систем измерения и контроля различных технологических параметров (температуры, профиля полосы, плоскостности, качества поверхности и толщины покрытия). Растущие возможности компьютеризации производственного процесса и широкое использование компьютеров в металлургическом производстве также способствуют улучшению качества продукции и повышению производительности оборудования.

Сортамент плоского стального проката

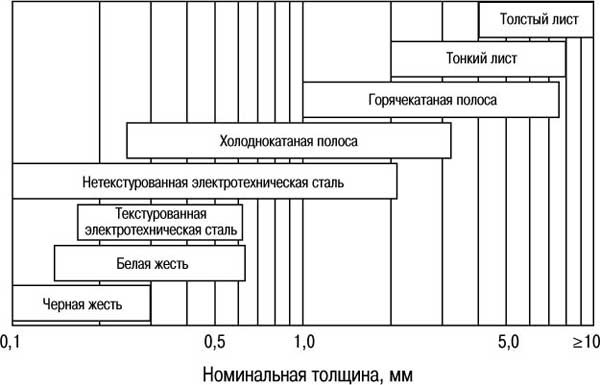

Сортамент плоского стального проката включает чрезвычайно широкую номенклатуру продукции, различающейся по маркам стали, размерам и свойствам. На нижней границе размерного сортамента располагается упаковочная стальная фольга толщиной 0,1 мм, на верхней границе – толстые листы из высокопрочных сталей толщиной более 10 мм для магистральных газо- и нефтепроводов (рис. 1).

Рис. 1. Сортамент плоского проката по толщине согласно DINEN 10079

На протяжении последних трех десятилетий требования заказчиков к плоскому стальному прокату не только значительно возросли, но и довольно дифференцировались. Добавляются также требования операторов прокатных станов, касающиеся расширения возможностей производственного оборудования, а также стремление к оптимизации качества продукции, достигаемой при неизменных или даже меньших производственных затратах путем повышения массы рулона и производительности. Новые материалы повышают требования к модернизации производства и техническому прогрессу. Все это приводит к необходимости совершенствования производственного процесса и технологии.

Многие инновации появились в результате сотрудничества между операторами промышленного оборудования и специалистами из университетов и научно-исследовательских институтов. Большая часть из них была реализована в работах сотрудников Института стали VDEh, другие разработки были представлены компаниями, являющимися членами этого института, и обсуждены в его технических комитетах [1].

Например, плоский прокат из сложных марок стали, выплавленных с использованием процессов первичной и вторичной металлургии (типа кремнистых сталей), следует прокатывать с учетом происходящих фазовых превращений и связанного с этим изменения свойств [2]. Инновационные стратегии прокатки и охлаждения были разработаны применительно к процессам горячей и холодной прокатки для получения новых видов продукции как из мягких (малоуглеродистых), так и из высокопрочных сталей. Обязательными исходными условиями для таких инноваций были: реализация более высокого уровня автоматизации, интеграция контрольно-измерительных систем, внедрение мощных быстродействующих компьютеров в системы управления и применение более сложных комплексных моделей процессов. Последнее требование позволяет на основе исходных данных оперативного производственного планирования определять параметры и маршруты прокатки. Для этого используют многочисленные разнообразные модели, с помощью которых моделируют, например, свойства материала, наклеп и отпуск, профиль и плоскостность полосы, а также режим охлаждения. Компьютеры автоматизированных систем управления технологическими процессами горячей прокатки гарантируют получение продукции требуемого качества, регулируя ширину полосы и скоростной режим прокатки в черновой группе клетей широкополосного стана; толщину проката, массовый поток, работу нажимных устройств, температуру и плоскостность в чистовой группе клетей, а также температуру на отводящем рольганге [3].

Ниже описано совершенствование технологии и оборудования в технологической последовательности получения готового плоского проката из слябов:

- нагревательных печей;

- станов горячей прокатки полосы, толстых листов, холодной прокатки полосы, прокатки особо тонкой стальной полосы (фольги);

- отделки поверхности.

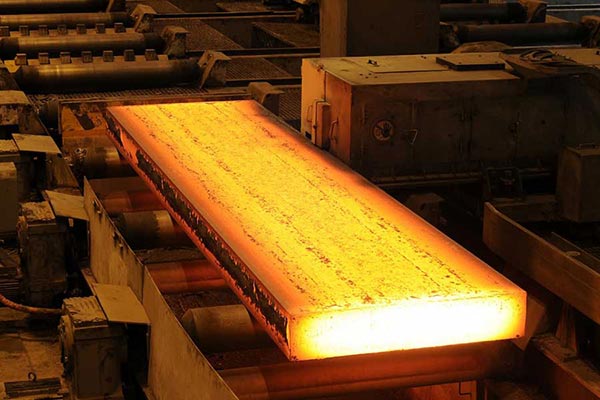

Нагревательные печи

В отличие от традиционного процесса прокатки, остаточное тепло непрерывнолитых слябов используют при их загрузке в нагревательную печь сразу после разливки. Горячей загрузкой считают загрузку слябов в печь при температуре 300-600°С, а прямой прокаткой – процесс при температуре загрузки слябов 900-1000°С. В печи сляб нагревают до требуемой температуры прокатки, предварительно рассчитанной в соответствии с диаграммой нагрева. Компьютеризованная система повышенного уровня, управляющая технологическим процессом, обеспечивает оптимальное согласование производительностей машины непрерывного литья слябов, нагревательных печей и стана горячей прокатки.

Что касается конструкции нагревательных печей, то вопрос о применении печей с шагающими балками вместо толкательных заслуживает более подробного рассмотрения. В отличие от печей толкательного типа, принцип работы печей с шагающими балками не определяет их длину. Благодаря конструкции пода, образованного шагающими балками, слябы оптимально располагаются в печи. При нагреве слябов потоком отходящих газов можно снизить расход энергии на нагрев. В печах с шагающими балками гомогенизация температуры достигается быстрее, а температура в слябе распределяется более равномерно вследствие одновременного нагрева снизу и сверху, а также благодаря зазорам между слябами. Так как слябы осторожно поднимаются и опускаются в печи, то исключается возможность появления поверхностных дефектов и снижается вероятность образования следов на поверхности слябов. Сочетание печи с шагающими балками и толкательной печи позволяет достичь максимальной производительности в случае применения АСУТП, регулирующей и оптимизирующей подачу слябов к прокатному стану [4].

Значительный прогресс был достигнут в области автоматизации нагревательных печей. Современные автоматизированные системы позволяют рассчитать условия сквозного прогрева в зависимости от конкретных свойств материала и размеров сляба, отслеживая соблюдение заданной температуры во всех зонах печи и на всех участках регулирования. Такие функции АСУТП позволяют не только повысить равномерность нагрева, но и снизить расход энергии на 6 % [5–7].

Горячая прокатка полосы – черновая группа клетей

Эффективность гидромеханического удаления окалины зависит от силы удара, которая определяется типом и конструкцией сопел для гидросбива, углом подачи струй, расходом жидкости и давлением, под которым жидкость попадает на поверхность прокатываемого металла, а также расстоянием между соплами и поверхностью проката.

При согласованном автоматическом регулировании оптимального режима работы нагревательной печи и параметров устройства для удаления окалины можно (и достаточно просто) повысить эффективность удаления окалины и уменьшить вероятность образования поверхностных дефектов. Дополнительная экономия воды в устройствах для гидросбива окалины достигается путем подачи воды с переменным расходом по ширине проката. Регулируемые по высоте коллекторы с соплами гарантируют полное удаление окалины с поверхности слябов, полос и листов различной толщины. Необходимые рабочие параметры прокатного стана определяются с помощью специализированных компьютерных моделей, функционирующих на принципах нечеткой логики и аналитических нейронных сетей [8, 9].

Другим шагом на пути прогресса стали разработка и производственные испытания вращающихся окалиносбивателей. Эти устройства отличаются закреплением форсунок на вращающихся дисках, установленных в спреерной головке. Вследствие вращательного движения дисков с форсунками и одновременного поступательного движения прокатываемого металла каждая точка на поверхности металла подвергается многократному воздействию водяных струй. Это значительно улучшает результат удаления окалины. Недостатками такой конструкции являются высокая скорость ее износа и сложность [10].

Параллельно данным разработкам исследуют и другие способы удаления окалины с поверхности горячей полосы, которые смогут частично заменить травление, например, плазменный способ удаления окалины или обдувка абразивными частицами с использованием технологии глубокого вакуума [11, 12].

Вертикальная (эджерная) клеть в составе обжимного стана может уменьшить ширину сляба в среднем на 150 мм, что позволяет отливать слябы единого размера по ширине и получать из них горячекатаную полосу различной ширины. В этом случае значительно повышается производительность участка непрерывного литья слябов [13] и достигается более высокая точность ширины полосы по ее длине. Эджеры оборудованы контрольно-измерительной аппаратурой и автоматизированной системой контроля ширины. Физические модели, используемые для расчета установочных параметров нажимного механизма эджерной клети, позволяют уменьшить колебания ширины при прокатке и снизить образование дефекта типа «собачья кость». В результате уменьшаются отходы металла, связанные с отклонениями ширины на концах полосы и повышенной обрезью [4, 13–15].

Смещение полосы относительно оси прокатки предотвращается с помощью автоматизированной системы установки валков в сочетании с системой регулирования боковых проводок, имеющей мощный гидравлический привод; этими системами оборудованы реверсивные обжимные клети. Благодаря автоматическому регулированию положения валков поддерживается правильная форма зазора между валками и регулируется поперечное течение металла по отношению к оси прокатки [16].

В середине 1980-х годов было предложено оборудовать колпак на подводящем рольганге чистовой группы клетей для получения более равномерного распределения температуры, что должно было обеспечить достижение более однородной микроструктуры. Эту же цель преследовало и размещение моталок в печах, примененное на некоторых прокатных станах. Такие моталки располагали на входе в чистовую группу клетей для перемотки рулонов полосы промежуточной толщины и подачи полосы в чистовые клети. Благодаря более высокой и равномерно распределенной температуре промежуточной полосы появилась возможность уменьшить усилия в клетях при прокатке задних концов полосы в рулонах и вести прокатку без ускорения в последней клети [7].

Разработка и внедрение бесконечной прокатки позволило сократить потери с обрезью, повысить стабильность процесса прокатки, уменьшить термомеханические нагрузки на валки и повысить выход годного в чистовой группе клетей. При бесконечной прокатке концы подката соединяют сваркой плавлением или сваркой давлением [4, 17].

Горячая прокатка полосы – чистовая группа клетей

В настоящее время наиболее жесткие допуски получают при использовании гидравлических нажимных устройств и автоматизированных систем регулирования быстродействием, измеряемым миллисекундами, в сочетании с соответствующими моделями для расчета установочных параметров.

Автоматическое регулирование положения (наклона) валков, являющееся подсистемой регулирования нажимного устройства, корректирует отклонение полосы от оси прокатки, базируясь на результатах измерений колебаний оси прокатки в чистовой группе клетей, модулях клетей и разности усилий натяжения полосы на входе и выходе из клети. Более равномерное распределение натяжения полосы при прокатке заднего конца уменьшает риск обрывов тонких высокопрочных полос. Специальные петлевые измерительные системы определяют необходимое распределение временного сопротивления при растяжении, требуемое для контроля и регулирования процесса [16].

Прокатка по свободной программе продлевает кампанию валков и, следовательно, повышает производственную эффективность прокатных станов.

Правильная настройка систем охлаждения и смазки валков сводит к минимуму дефекты плоскостности, удлиняет срок службы валков и повышает качество поверхности полосы. Сочетая охлаждение рабочих валков и полосы с подачей смазки в очаг деформации, можно добиться снижения усилий и моментов прокатки и уменьшить износ валков [4].

Охлаждение валков с высокой турбулентностью является современной концепцией охлаждения валков, которая предусматривает (в отличие от традиционной системы охлаждения валков) подачу охлаждающей жидкости под давлением 3 бар. Вследствие формирования сплошной турбулентной водяной пленки валки охлаждаются до температуры на 10°С ниже, чем при традиционном охлаждении. Благодаря этому срок службы валков может увеличиться до 25 % [18].

Использование шестивалковых клетей в качестве двух последних клетей чистовой группы (в некоторых случаях в сочетании с четырехвалковыми клетями) позволяет получать продукцию высшего качества.

Горячая прокатка полосы – холодильник и перемотка

Свойства и специфическая микроструктура прокатанного металла, т.е. механические и технологические свойства горячекатаной полосы на практике можно регулировать путем изменения температуры промежуточного раската, температуры прокатки в чистовой группе клетей, температуры намотки полосы в рулоны и температуры на отводящем рольганге, где применяется интенсивное охлаждение. Такая стратегия охлаждения может быть реализована в линии прокатного стана даже для легированных марок стали при наличии соответствующих моделей процесса и автоматизированной системы управления, охватывающей весь стан горячей прокатки, и сочетающихся с системой интенсивного охлаждения. Другим фактором, оказывающим сильное влияние на качество полосы, является формирование окалины при перемотке рулона. Характер окалины и интенсивность ее образования зависят от материала и параметров технологического процесса; в дальнейшем окалина влияет на травление и холодную прокатку.

Для намотки полосы из высокопрочной стали толщиной до 25 мм, применяемой для производства сварных труб, например из сталей класса Х80 и Х100, без телескопичности рулонов разработаны мощные моталки. Позиционное управление такими моталками и свертывающие ролики с гидравлическим приводом повышают стабильность смотки и улучшают качество поверхности полосы в рулонах [7].

Толстые листы

В производстве толстолистового проката совершенствование было направлено на расширение сортамента и освоение высокопрочных марок стали. На нескольких построенных в последние годы толстолистовых станах прокатку ведут в двух реверсивных четырехвалковых клетях с компьютеризованным управлением. Контрольно-измерительные системы, применяемые для гарантирования соответствия размеров проката установленным жестким допускам и для контроля плоскостности, будут рассмотрены ниже в разделе «Общие разработки».

Термомеханическая прокатка (ТМ rolling) и ускоренное охлаждение (АСС – accelerated cooling) создают хорошие возможности для получения проката с заданными свойствами и для расширения сортамента продукции. В сочетании с микролегированием стали термомеханическая прокатка позволяет получать мелкозернистую структуру и, следовательно, достигать более высоких характеристик прочности и пластичности.

В качестве альтернативы воздушному охлаждению для толстых листов может быть применено водяное охлаждение на установке Mulpic (multi purpose interrupted cooling). Более толстые листы подвергаются закалке и отпуску на высокопроизводительных установках, для чего после нагрева до температуры выше точки Ас3 следует быстрое охлаждение водой под высоким давлением. В результате происходящего микроструктурного превращения получают структуру мартенсита или бейнита. Предпринимаемые в настоящее время усилия направлены на интенсификацию процессов закалки и отпуска методом прямой закалки (DQ – direct quenching), т. е. закалки с прокатного нагрева, а также закалки с самоотпуском (QST– quenchingandselftempering) [19].

Прокатка с высоким коэффициентом формы (HS – high shape factor) оказывает влияние на свойства сердцевинной зоны толстого листа. Эту зону подвергают более высоким обжатиям, что служит предпосылкой для получения высоких характеристик прочности и пластичности. Для этого применяют особый режим обжатия – переменное обжатие по длине прокатываемого листа, которое обеспечивается перемещением гидравлического нажимного устройства в процессе прокатки и вследствие этого – изменением зазора между валками по длине листа.

Стан Стеккеля оборудован нагревательными печами, расположенными по обе стороны рабочей клети. Такая схема, обычно применяемая при производстве коррозионностойких сталей, позволяет избежать охлаждения раската между проходами. Возможность смотки полосы в рулон на моталке, расположенной в печи Стеккеля, когда толщина раската достигает промежуточной величины, составляющей примерно 25 мм, делает реальной прокатку из большой массы заготовок. Однако колебания толщины при смотке в рулон могут привести к нарушениям в работе печи. Для стабилизации процесса прокатки на стане Стеккеля и одновременно для достижения оптимальных допусков по толщине полосы разработано петлевое устройство Стеккеля.

Холоднокатаная полоса

Наряду с совершенствованием отдельных прокатных станов в последние 25 лет проявилась тенденция перехода от реверсивных станов к непрерывным прокатным станам и линиям. Непрерывная прокатка позволяет избежать многих недостатков, присущих реверсивным станам, и связанных с заправкой передних концов полосы и выходом из валков задних концов.

Переход к непрерывному технологическому процессу производства холоднокатаной полосы происходил в три этапа. Непрерывная прокатка была впервые реализована на многоклетевых станах-тандем. Концы отдельных рулонов сваривали встык и получали бесконечную полосу, которую перед прокаткой подавали в накопитель. Следующим этапом было сочетание травления и прокатки на непрерывном стане, при этом оборудование располагалось в виде комбинированной непрерывной линии травления и прокатки. Чтобы обеспечить непрерывную работу обоих участков линии, петлевые накопители устанавливали перед входом в линию травления, а также между линией травления и непрерывным прокатным станом. Последним этапом развития этой идеи стало сочетание линии непрерывного отжига со станом непрерывной прокатки. Однако такая комбинация была реализована на производстве только однажды [20].

Для прокатки сталей повышенного качества в непрерывных станах устанавливали также многовалковые клети, применяя особую стратегию технологических измерений и контроля. Другим важным совершенствованием стал сдвоенный реверсивный стан, состоящий из двух, последовательно расположенных клетей, работающих в реверсивном режиме.

Внедрение линий турбулентного травления позволило значительно повысить эффективность операции травления. В дополнение к этому скорость обработки на линиях травления возросла благодаря тому, что в технологическом процессе были предусмотрены установки для предварительного механического удаления окалины, например правильно-растяжные машины, в которых обеспечивалось необходимое удлинение полосы [20].

При холодной прокатке в случаях, когда прокатку ведут при сравнительно низкой температуре, а требования к качеству поверхности являются высокими (например, при дрессировочном проходе или в последней клети непрерывного стана холодной прокатки), точное дозирование смазки, подаваемой на входе полосы в рабочую клеть, уменьшает трение в очаге деформации при минимальном расходе смазки. На выходе из очага деформации на поверхности полосы и рабочих валков подают инертный газ. Сочетание минимального расхода смазки с подачей инертного газа продлевает срок службы валков и облегчает очистку поверхности полосы [21, 22].

Кроме того, во время сматывания холоднокатаной полосы в рулон качество ее поверхности не должно ухудшаться. Неправильный зажим конца полосы в щелевом захвате может привести к формированию рулонов с эксцентриситетом. Результатом переменного диаметра рулона являются ударные нагрузки при намотке (колебания натяжения полосы). В связи с этим моталка разделена на несколько участков, каждый из которых оборудован контроллером для компенсации неравномерности условий намотки [23, 24].

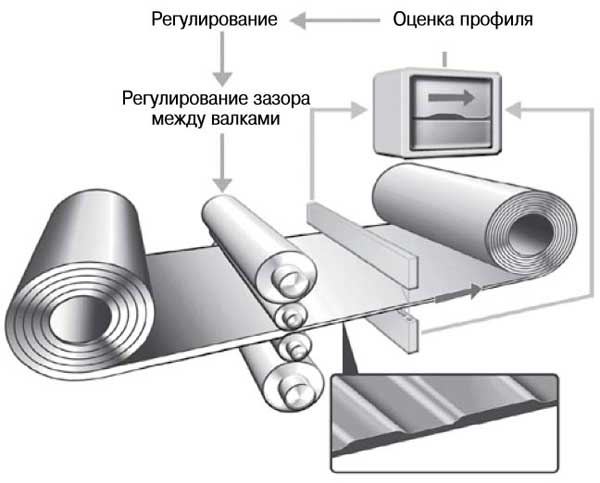

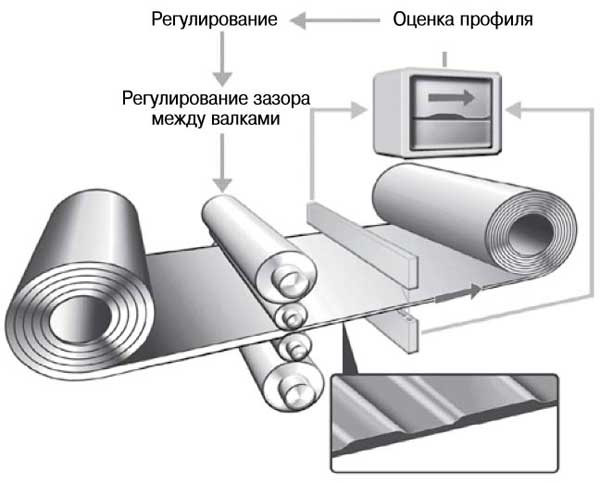

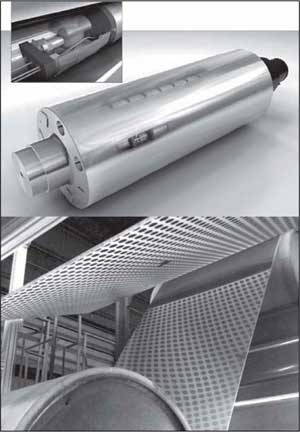

Производство профилированных катаных заготовок (TRB– tailoredrolledblanks) является значительным достижением в развитии технологии холодной прокатки (рис. 2). Холоднокатаную полосу, имеющую различную толщину по длине, получают путем контролируемого изменения зазора между валками в процессе прокатки [25].

Рис. 2. Принцип прокатки профилированных заготовок

Отделка поверхности

Структура поверхности холоднокатаной полосы имеет большое значение для операций последующей обработки. Еще в начале 1980-х годов были проведены первые исследования дрессировочной прокатки в валках с заданной шероховатостью поверхности. Дробеструйное текстурирование поверхности валков (SBT– shotblasttexturing) все чаще заменяли другими технологиями, например, лазерным (Lasertex), электронно-лучевым текстурированием (ЕВТ), электроразрядным текстурированием (EDT) или процессом электрохимического текстурирования Pretex. При дрессировочной прокатке в обработанных по такой технологии валках получают требуемую текстуру поверхности полосы. Кроме того, использование валков, обработанных по технологии Pretex, а позднее – валков с твердым хромовым покрытием, способствует повышению производительности прокатного стана. В зависимости от конкретных условий (программа прокатки, готовая продукция) может быть достигнуто удлинение кампании валков в 3-5 раз.

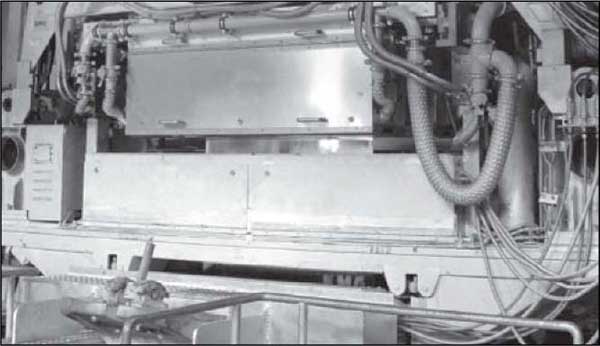

Развитие процесса горячего цинкования методом погружения холоднокатаной полосы характеризуется повышением требований к гомогенному качеству поверхности и равномерной толщине слоя цинкового покрытия. Это обусловило ряд разнообразных усовершенствований промышленного оборудования. Внедрение динамического воздушного ножа повысило равномерность толщины слоя цинкового покрытия и привело к снижению расхода цинка. Расстояние между таким ножом и полосой регулируется в зависимости от формы и размеров полосы с помощью верхней (подвижной) кромки сопла и переменного (регулируемого) зазора между соплами и полосой. Работа этой системы в сочетании с магнитными стабилизаторами полосы и использование нейронных сетей обеспечивает дальнейшую оптимизацию процесса с точки зрения толщины цинкового покрытия и расхода цинка (рис. 3). Проведенные измерения показали заметный эффект стабилизации: если без стабилизации вибрация кромок захватывала ширину до 20 мм, то система магнитной стабилизации уменьшила ширину вибрации до 2 мм [23, 27].

Рис. 3. Магнитный стабилизатор полосы на заводе компании ThyssenKrupp Steel

В начале 2000-х годов был разработан процесс непрерывного вертикального цинкования (CVGL – continuous vertical galvanizing). В этом процессе материал покрытия поднимается вверх в вертикальном направлении с помощью электромагнитного поля. Это предотвращает образование дефектов покрытия, возникающих в результате контакта полосы и ролика для нанесения покрытия.

Общие разработки

Качество поверхности полосы и производительность стана горячей прокатки зависят от материала валков. В начале 1980-х годов валки из отбеленного чугуна постепенно стали заменять валками со втулками, изготовленными из высокохромистых сталей, в первую очередь в тех клетях, где прокатка происходит преимущественно при высоких температурах. Новые валки отличались высокой износостойкостью, повышенной усталостной прочностью и меньшей склонностью к пригарам. Аналогично была значительно повышена стойкость опорных валков благодаря применению хромированного слоя. Совершенствование материала валков привело к использованию валков, изготовленных из быстрорежущей инструментальной стали. Срок их службы в 2-5 раз выше. Выполняемые в настоящее время исследовательские работы изучают возможность применения керамических валков и роликов в различных узлах прокатного стана. При производстве горячекатаной полосы первые результаты в этом направлении были получены при опытной прокатке с использованием направляющих роликов из промышленной керамики. Их стойкость оказалась намного выше, чем у традиционно применяемых направляющих роликов. Аналогичные результаты наблюдались при использовании цельно-керамических валков на многовалковом стане Сендзимира для прокатки стальной фольги [28, 29].

Плоскостность — это непременное условие последующей успешной обработки плоского проката. Дефекты плоскостности можно предотвратить путем оптимального профилирования бочки валка, применения современных исполнительных механизмов для регулирования зазора между валками, а также правильного использования систем охлаждения и смазки валков. Форма зазора между валками может регулироваться изгибом валков (рабочих и опорных), перемещением нажимных устройств и с помощью специального профильного шлифования бочки, заданного угла взаимного перекоса валков, гидравлического регулирования выпуклости бочки опорных валков и зонного охлаждения.

Эти системы в сочетании с соответствующей контрольно-измерительной аппаратурой обеспечивают получение проката с жесткими допусками. Достижению данной цели способствует использование адекватных моделей профилирования валков и плоскостности проката, учитывающих состояние валка, его форму и материал. Кампания валка (износ, тепловой профиль бочки) и профилирование бочек опорных и рабочих валков при шлифовании входят в понятие «состояние валка». Состояние валка оказывает большое влияние на его деформацию при прокатке, которая регулируется автоматизированными системами управления межвалковым зазором, шириной и профилем проката, системой последовательного контроля ширины и др. Управляющие компьютеры систем контроля должны также принимать во внимание профиль и плоскостность полосы, поступающей на прокатку. Например, можно повысить выход годного, применяя специальную стратегию регулирования, минимизирующую обрезь кромок благодаря изменению радиального сплющивания валков на переходных участках к ненагруженным сечениям валка [17]. Измерительные системы определяют текущие условия прокатки в линии стана (при прокатке с натяжением или без натяжения) и оптимизируют геометрию межвалкового зазора с помощью исполнительных механизмов (рис. 4) [20].

Рис. 4. Система измерения плоскостности; вверху – измеритель профиля бочки валка BFI; ниже – измеритель Top-Plan Reflect

В многовалковых клетях применяют сегментные опорные валки для более точного регулирования противоизгиба валков и получения более точного профиля холоднокатаной полосы. На профиль и плоскостность полосы влияет также прокатка в валках с переменной выпуклостью; особенностью таких валков является возможность изменения их диаметра с помощью заполненной маслом полости между сердечником и бандажом валка, которая может расширяться. Регулируя давление масла в полости, можно легко и быстро изменять диаметр валка [4, 23].

Формирование пригоночного изгиба является развитием процесса правки растяжением и применяется для получения полосы с высокой плоскостностью. Высокая степень изгиба позволяет добиться оптимального использования оборудования с точки зрения плоскостности проката и избежать образования серповидности (поперечного изгиба) [30].

Для соединения рулонов полосы встык все чаще применяют машины лазерной сварки вместо традиционных машин стыковой сварки оплавлением. Новый способ отличается высоким качеством поверхности и корня шва, а также более узкой зоной термического влияния [31].

Системы индукционного нагрева применяют для нагрева полосы на прокатных станах, в печах непрерывного отжига и в линиях горячего цинкования методом погружения. На станах горячей прокатки и печах такие системы способствуют равномерному распределению температуры в полосе и в результате – улучшению микроструктуры металла. Подобные нагревательные системы иногда применяют для удаления подхоложенных мест на слябах и сокращения продолжительности выдержки металла в печах толкательного типа [4]. Раскат подвергают индукционному нагреву по всей ширине или только на кромках. В последнем случае предотвращается формирование крупнозернистой структуры и снижается риск растрескивания кромок [7].

Перспективы

Совершенствование технологии прокатки и оборудования на протяжении последних 25 лет привело к повышению производительности прокатных станов и улучшению экономических показателей производства высококачественных полос и листов. Это позволило достичь следующих основных результатов:

- более жестких допусков и значительного улучшения стабильности операций последующей обработки плоского проката;

- расширения сортамента производимой продукции, в основном в сторону улучшенных марок стали;

- повышенной надежности и воспроизводимости производственных процессов;

- снижения уровня отходов.

Только благодаря эффективному сочетанию разработок в областях конструирования оборудования, гидравлических систем, технологии, а также контрольно-измерительной техники стало возможным в течение рассматриваемого периода достигнуть постоянного повышения рабочих скоростей и освоить прокатку полос меньшей толщины. Взаимодействие различных направлений останется ключевым фактором и в будущем развитии прокатного производства.

- Ш. Шейхи,

- А. Ангербауэр,

- К.-Д. Вупперман

На протяжении последних 25 лет совершенствования и инновации в области производства плоского стального проката (горячекатаной полосы, толстых листов и холоднокатаной полосы) сопровождались повышением требований к качеству продукции и увеличением производственных расходов. Это инициировало многочисленные разработки в производственном процессе, а также в системах автоматизации и контроля, направленные на оптимизацию качества продукции, повышение производительности оборудования и снижение энергопотребления. Значительные усилия были направлены на интеграцию систем измерения и контроля различных технологических параметров (температуры, профиля полосы, плоскостности, качества поверхности и толщины покрытия). Растущие возможности компьютеризации производственного процесса и широкое использование компьютеров в металлургическом производстве также способствуют улучшению качества продукции и повышению производительности оборудования.

- горячекатаная и холоднокатаная полоса,

- толстый лист,

- качество продукции,

- сортамент плоского стального проката,

- нагревательные печи,

- прокатные клети,

- марки стали.

- 90 Jahre Walzwerksausschuss – Entwicklungen in der Walzwerkstechnik, Fachausschussbe richt Nr. 4.052.

- Schneider, J.; Schoppa, A.; Wuppermann, C.-D.: Siliciumlegierte Stähle fur die Elektroindus trie, MEFORM 2000, TU Bergakademie Freiberg.

- Dürr, W.; Irle, M.: stahl u. eisen 123 (2003) Nr. 10, S. 73/77.

- AISTec 2008, Iron and Steel Technology Conference, Mai 2008, Pittsburgh, USA.

- Mitra, S.; Gupta, A.K.; Gangadaran, M.; Ghosh, B.N.; Paul, A.K.; Santra, B.K.; Neogl, N.; Babu, M.V.; Srivastava, V.K.: Steel Times Intern. (2008) Nr. 2, S. 35/37

- Schutti, A.; Schiller, E.; Ortner, A.; Rosenthaler, M.; Auzinger, D.; Lichtwagner, M.; Mitter, G.: stahl u. eisen 124 (2004) Nr. 10, S. 43/50.

- Degner, M.: stahl u. eisen 126 (2006) Nr. 10, S. 43/47.

- Pawlitzki, P.; Rehbein, R.: stahl u. eisen 127 (2007) Nr. 8, S. 63/70.

- Kermanpur, A.; Ebnonnasir, A.; Hedayati, M.: Mat. Sc. Tech. (2007) Nr. 8, S. 951/57.

- Müller, J.; Henning, W.; Bilgen, C.: Advanced CSP casting technology for high-quality steel grades, 33rd McMaster Symposium on Iron and Steelmaking, Thinner slab casting, Juni 2005, Hamilton, CA, USA.

- http://www.dbu.de, DBU aktuell Nr. 4, April 2008.

- US Patent Application 20080190449: Plasma descaling.

- Rohde, W.; Wladika, H.: stahl u. eisen 1991, Nr. 1, S. 47/61.

- Djumlija, G.; Fogel, R.; Mayrhofer, K.; Thailer, G.: Edging in hot-strip mills – design, technology and product improvements, AISE Annual Convention and Steel Expo, Oktober 2002, Nashville, USA.

- Chun, M.S.; Moon, Y.H.: J. Mat. Proc. Tech. (2000) Nr. 1, S. 11/16.

- Rosenthal, D.; Sudau, P.: stahl u. eisen 124 (2004) Nr. 10, S. 23/32.

- Katsuhiro, K.: Sosei Kako Shinpojiumu 1999, Nr. 189, S. 35/42.

- Uijtdebroeks, H.; Noville, J.F.; Vanderschueren, D.; Van Pecke, P.: Implementation of a high turbulenee roll cooling in the HSM of ArcelorMittal Ghent, Journees Siderurgiques Internati onales ATS 2007, Paris, Frankreich.

- Grobblech – Herstellung und Anwendung, Do kumentation 570, Stahl-Informations-Zentrum, Düsseldorf.

- Weber, F.; Stelzer, R.: stahl u. eisen 109 (1989) Nr. 4, S. 169/77.

- Plicht, G.; Schillak, H.; Lin, M.; Edwards, R.; Mebrahtu, T.; Höfinghoff, H.; Demski, T.: Skinpass rolling of steel strip using liquid nitrogen, Materials Science and Technology 2007, Sept. 2007, Detroit, USA.

- Pawelski, H.; Richter, H.-P.: stahl u. eisen 127 (2007) Nr. 11, S. 83/94.

- Alberny, R.; Decrequy, D.; Degner, M.; Lackinger, C.: stahl u. eisen 124 (2004) Nr. 4, S. 67/72.

- Przywara, J.; Spreitzhofer, G.; Dümmler, A.: stahl u. eisen 123 (2003) Nr. 8, S. 57/60.

- Hauger, A.; Muhr, T.; Kopp, R.: stahl u. eisen 126 (2006) Nr. 5, S. 21/23.

- Paesold, D.: Materialwiss. u. Werkstofftech. (2006) Nr. 7, S. 619/22.

- Schwanke, G.; Dürr, W.; Peters, M.; Schaffrath, N.; Dombrowski, S.; Irle, M.; Hofmann, F.; Christofori, K.: stahl u. eisen 129 (2009) Nr. 1, S. 39/44.

- Goryany, V.; Mauk, P.J.: Giesserei (2007) Nr. 7, S. 32/51.

- Wiehler, K.; Kailer, A.; Mauk, J.-P.; Eckardt, C.; Berroth, K.; Kozlowski, J.; Wagemann, A.; Danzer, R.: Ceramic rolling tools and components for enhanced lifetime and product quality, 3rd International Steel Conference on new Developments in Metallurgical Process Technologies, METEC 07, Juni 2007, Düsseldorf.

- Polzer, J.; Wolff, A.; Gorgels, F.; Mucke, G.; Heßler, A.: stahl u. eisen 128 (2008), Nr. 12, S. 57/62.

- 7th International Conference on Zinc and Zinc Alloy Coated Steel Sheet, Galvatech ’07, Japan.

Эколого-экономическая эффективность реновации технических изделий

Эколого-экономическая эффективность реновации технических изделий

Сжиженный природный газ

Сжиженный природный газ

Ветроэнергетика в России, развитие технологии в ветроэнергетике

Ветроэнергетика в России, развитие технологии в ветроэнергетике

Как правильно согнуть металлический квадрат

Как правильно согнуть металлический квадрат

Сталь с полимерным покрытием

Сталь с полимерным покрытием

Топливо из ТБО

Топливо из ТБО

«Дредноуты» и «крупповские пушки»

«Дредноуты» и «крупповские пушки»

Преимущества получения ферромарганца в электропечах

Преимущества получения ферромарганца в электропечах

Проблемы производства доменных ферросплавов

Проблемы производства доменных ферросплавов

Музей истории МИСиС. Металлургия – кузница победы

Музей истории МИСиС. Металлургия – кузница победы

Доменная печь Лиенсхютте (Lienshytte blast-furnace)

Доменная печь Лиенсхютте (Lienshytte blast-furnace)

Железоделательный завод Энгельсберг (Engelsbergs bruk)

Железоделательный завод Энгельсберг (Engelsbergs bruk)

Маша и компания - Таланты

Маша и компания - Таланты

Маша и компания - Игры на природе

Маша и компания - Игры на природе

Легенды огня и металла Часть 3. Мушкет

Легенды огня и металла Часть 3. Мушкет