Сравнение косовалковых станов различного конструктивного использования при прошивке непрерывнолитых заготовок

В мировой практике все большую долю труб массового назначения получают из непрерывнолитых заготовок на агрегатах с прошивными станами винтовой прокатки с различным расположением осей заготовки и валков.

-

Дополнительная информация

- Авторы:Голубчик Р.М., Меркулов Д.В., Клемперт Е.Д.

- Авторы:Чепурин М.В., Медведев Е.К., Стешенко А.С.

В данной статье проведено сравнение режимов прошивки непрерывнолитых заготовок в косовалковых станах с различным пространственным расположением осей валков и заготовки для заводских и скорректированных настроек.

При сравнении использовали параметры циклического формоизменения с учетом того, что параметр Одквиста характеризует проработку литой структуры, а учет сопротивления деформации изменяет влияние деформационно-кинематических различий. Наибольшую степень проработки литой структуры обеспечивают грибовидные станы.

В мировой практике все большую долю труб массового назначения получают из непрерывнолитых заготовок на агрегатах с прошивными станами винтовой прокатки с различным пространственным расположением осей заготовки и валков. В технической литературе подобные станы называют грибовидными, чашевидными и бочковидными [1].

В последние годы такие известные зарубежные фирмы, как SMS Meer, Германия, или Danieli, Италия, поставили трубопрокатные агрегаты с грибовидными прошивными станами на заводы в Таганроге, Россия, и Павлодаре, Казахстан.

При использовании непрерывнолитых или только частично деформированных заготовок одной из актуальных задач является дробление и полное или частичное устранение литой структуры. Если при продольной прокатке литая структура может быть устранена при коэффициенте вытяжки µ = 8÷10, то при винтовой прокатке – при µ≥4 [2].

Однако оценка станов по коэффициенту вытяжки не всегда может дать однозначный ответ. Например, для разных прошивных станов при µ = const проработка литой структуры различная, что и было подтверждено для идеализированных прошивных станов по накопленной степени деформации сдвига – параметру Одквиста [3].

Метод, использованный в работе [3], основан только на учете деформационно-кинематических параметров и не учитывает термомеханические условия: температуру, степень и скорость деформации. Как показано в работе [4], необходимо учитывать и свойства деформируемой заготовки.

Для сравнения были выбраны четыре прошивных стана (табл. 1) трубопрокатных агрегатов (ТПА) Первоуральского новотрубного завода (ПНТЗ), Челябинского трубопрокатного завода (ЧТПЗ), Россия, и Нижнеднепровского трубного завода (НТЗ) Украина.

Таблица 1.

Выбор указанных станов не случаен. Характеристика прошивных станов, составленная по заводской техдокументации, показывает, что эти станы имеют близкие размеры валков, в их сортаменте есть одинаковые размеры заготовок и можно подобрать одинаковые размеры гильз, т.е. при выполнении сравнения влияние диаметра валков и коэффициента вытяжки практически можно исключить. Но эти станы имеют различное пространственное расположение осей валков и заготовки, реализуя грибовидную (140 НТЗ и 140 ЧТПЗ), чашевидную (300102 ПНТЗ) и бочковидную (220 ПНТЗ) форму валков.

Поэтому для реальных станов винтовой прокатки представляет интерес оценка применяемых конструктивных схем пространственного расположения осей валков и заготовки в отношении проработки литой структуры при прошивке.

Проработку литой структуры определяли с помощью параметра Одквиста Λ, показывающего накопленную до определенного сечения степень деформации сдвига. Значения Λ рассчитывали в наиболее опасных сечениях – перед носком оправки В и в пережиме валков С (рис. 1), а также в сечении выхода для оценки общей проработки по методике работ [3, 4].

Рис. 1. Схема продольного сечения очага деформации с граничными точками А, В, С, F: 1 – заготовка; 2 – валок; 3 – оправка; 4 – гильза

Для оценки термомеханических параметров (температуры Т, степени ε и скорости ·ε деформации) было использовано структурно-чувствительное свойство – сопротивление деформации σs. Методика расчета σs основывается на экспериментальных данных исследования процессов деформации и эмпирической зависимости Хайдука, приведенной в справочнике [5]:

σs = f (T, ε, ·ε), (1)

(2)

(2)

где A1, A2, A3, m1, m2, m3 – коэффициенты, учитывающие свойства материалов и влияние температуры Т, степени ε и скорости ·ε деформации на каждом шаге подачи; σso – сопротивление деформации при Т = 1000 °С; ε = 0,1 и ε = 1 с−1, полученное экспериментально. При расчете сопротивления деформации была принята гипотеза полного разупрочнения металла заготовки между циклами обжатия, поскольку приблизительно 1/9 времени цикла заготовка не обжимается валком. В связи с этим степень и скорость деформации считали, откладывая 1 шаг подачи от интересующего сечения в сторону входа заготовки.

Степень деформации ε в выражении (2) определяется как истинное обжатие в сечениях В и С по формулам:

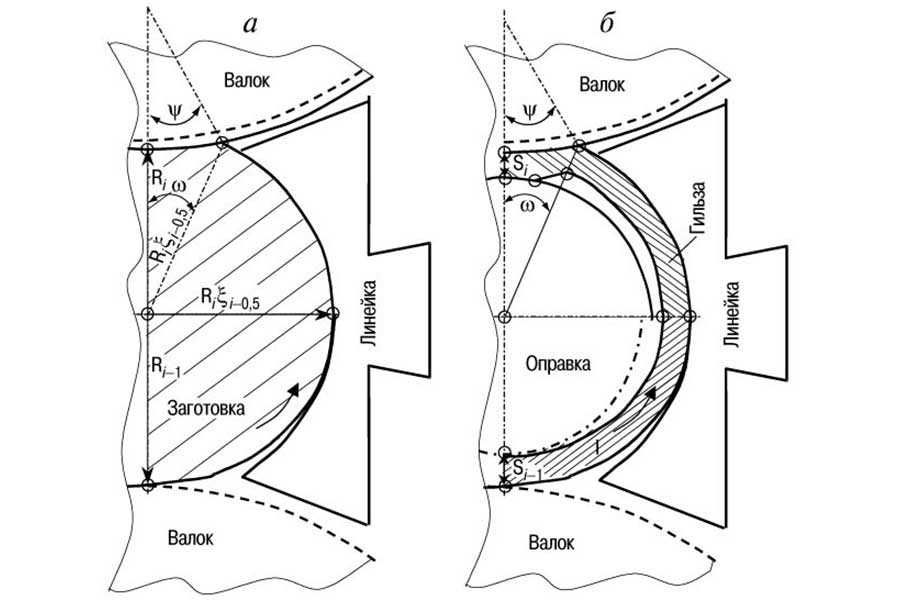

для сплошной заготовки (рис. 2, а)

(3)

(3)

при раскатке на оправке (рис. 2, б)

(4)

(4)

где Ri, Ri−1 – радиусы заготовки перед носком оправки и в сечении, отстоящем на шаг подачи; ξi–0,5 – коэффициент овализации в сечении, отстоящем от сечения i на половину шага подачи; Si, Si−1 – толщина стенки гильзы в сечениях пережима валков и отстоящем на шаг подачи.

Рис. 2. Схема поперечных сечений заготовки перед носком оправки

(а) и гильзы в пережиме валков (б); пунктиром показан инструмент на предыдущем шаге

Среднюю скорость деформации за один цикл обжатия в формуле (2) определяли по выражению

·ε = ε/tд, (4)

где tд – время деформации на шаге, которое можно найти по формуле

(5)

(5)

где tц – время цикла (для двухвалкового стана цикл будет составлять полуоборот заготовки); n – число валков; ωi – меридиональный угол контакта по заготовке.

Этот угол определяется как угол в поперечном сечении между точкой касания и отрыва заготовки от поверхности валка, соответственно заготовка контактирует с валком радиусом, пришедшим от прошлого цикла (Ri−1ξi−0,5), и отрывается в кратчайшем расстоянии Ri между поверхностью валка и осью заготовки (см. рис. 2, а).

В свою очередь, время цикла tц находим через скорость вращения гильзы

tц = 1/nuг, (6)

(7)

(7)

где uв – скорость вращения валка; i – отношение диаметра заготовки к диаметру валка в рассматриваемом сечении; mu — направляющий косинус окружной скорости; ηт — коэффициент тангенциальной скорости.

Разные прошивные станы (см. табл. 1) сравнивали при прошивке непрерывнолитых заготовок диаметром 150 мм в толстостенные (Sг ≈ 19 мм) и тонкостенные (Sг ≈ 9 мм) гильзы (табл. 2). Из таблиц прокатки были выбраны близкие по размерам и вытяжке гильзы с соответствующими заводскими режимами настройки. Затем гильзы были выровнены, а режимы скорректированы таким образом, чтобы получить приблизительно одинаковые обжатия в сечениях В и С, при этом были учтены рекомендации заводских инструкций по выбору температуры прошивки, угла подачи и скорости вращения валков.

Таблица 2.

Заводские режимы прошивки заготовок диаметром 150 мм из углеродистых сталей

При сравнении оценивали параметры циклического формоизменения (ПЦФ), полученные расчетным путем с использованием математической модели МЭИ(ТУ) [6]: число циклов единичных обжатий N, накопленную степень деформации сдвига Λ, единичные обжатия, скорости и сопротивление деформации σs в сечениях В и С (см. рис. 1). В качестве параметров конечного формоизменения использовали коэффициент вытяжки µ, отношение Х/D3 (отношение расстояния от сечения входа заготовки в очаг деформации до носка оправки к диаметру заготовки, обжатия перед носком оправки uо и в пережиме валков uп [7].

Отметим, что при настройке станов по углам подачи α применяли рекомендации заводских инструкций, согласно которым для стана 220 α = 10 град., 30-102 α = 13 град., 140 (НТЗ) α = 11 град. и 140 (ЧТПЗ) α = 9 град. (см. табл. 1).

Применяемые на заводах режимы (см. табл. 2) имеют отличия по обжатиям uо и отношению X/D3. Наибольшие значения этих показателей отмечены на грибовидном стане ЧТПЗ, что предопределяет по сравнению с другими станами увеличение числа циклов NB до носка оправки и максимальное значение накопленной степени деформации сдвига ΛВ (табл. 3). Такое же отличие для NС и ΛС наблюдается и в сечении пережима валков. К выходу из очага деформации число шагов NF для стана ЧТПЗ наибольшие, а величина ΛF выравнивается.

Таблица 3.

Параметры циклического формоизменения для заводских режимов

Для тонкостенных труб (см. табл. 2) разница между станами по обжатию uо и отношению Х/D3 меньше, что и объясняет более близкие значения ΛВ при α = 9 град. (см. табл. 3). Для прошивного стана ТПА 30-102 заводские режимы для тонкостенных гильз отсутствуют в связи с особенностями технологического процесса.

Из анализа заводских режимов (см. табл. 2 и 3) следует, что перед носком оправки – в самом опасном сечении очага деформации – значения ΛВ для грибовидного стана 140 (ЧТПЗ) наибольшие, что позволяет предположить лучшую проработку литой структуры и более высокую пластичность обрабатываемого материала вследствие более полного устранения литой структуры. Отличия в значениях ΛВ объясняются типом стана и разным числом циклов деформации NB. Для более обоснованного сравнения по накопленной степени деформации необходимо учитывать запас пластичности материала заготовки, зависящий от тех же факторов, что и σs, причем при уменьшении сопротивления деформации пластичность возрастает. Следует отметить, что при прошивке толстостенных гильз по значениям Λ станы 140 (НТЗ) и 140 (ЧТПЗ) сопоставимы, но учет термомеханических условий говорит о более высокой вероятности появления дефектов у стана 140 (НТЗ). Для сечения пережима валков С отличия между ΛС и NС (см. табл. 3) имеют тот же характер, что и для сечения В (см. рис. 1). Подобное влияние схемы пространственного расположения валков и заготовки согласуется с выводами работы [3].

Для более обоснованного сравнения станов заводские режимы были скорректированы (табл. 4): из заготовки D3 = 150 мм получали гильзы размером 148´19 и 155´9 мм при постоянном обжатии в пережиме валков (uП = 12,66 %). Небольшие отличия по обжатиям u0 обусловлены особенностями очага деформации и различием размеров оправок (рис. 3).

Таблица 4.

Характеристика скорректированных режимов прошивки заготовок диаметром 150 мм из углеродистых сталей

Анализ параметров циклического формоизменения (табл. 5) показал, что при постоянном угле подачи (α = 9 град.) для всех станов максимальная степень деформации сдвига ΛВ (проработка литой структуры) для гильз размером 148´19 и 155´9 мм была получена на грибовидных станах, что согласуется с выводами работы [3]. Отличия между станами можно объяснить и характером изменения накопленной степени деформации сдвига по длине очага формоизменения (рис. 4). Из рис. 4 четко видны преимущества грибовидных станов по проработке литой структуры.

Таблица 5.

Параметры циклического формоизменения для скорректированных режимов прошивки при угле подачи α = 9 град

Рис. 3. Распределение накопленной степени деформации ΛΣ по длине очага формоизменения:

1 – стан 220; 2 – стан ТПА 300102; 3 – стан 140 (НТЗ); 4 – стан 140 (ЧТПЗ)

Проведенная корректировка режимов показала, что в приблизительно одинаковых условиях преимущество имеет стан 140 ЧТПЗ, поскольку на данном стане в сечениях перед носком оправки и в пережиме валков проработка структуры наибольшая, а свойства материалов при данных настройках станов мало отличаются вследствие использования одинакового угла подачи при практически одинаковых углах конусности валков, образующих очаг деформации.

Следует отметить, что в целом для всех рассмотренных режимов влияние отношений σs значительно меньше, чем влияние отношений ΛВ или ΛC.

Сравнение станов по параметру Одквиста с учетом термомеханических условий подтвердило преимущество грибовидных станов для проработки литой структуры. В пользу грибовидных станов говорит и схема деформации металла, характеризуемая благоприятным соотношением продольной и поперечной деформации, которая обеспечивает более высокую прошиваемость. Это объясняется преимущественным развитием продольной деформации за счет непрерывного роста осевой скорости металла вдоль оси прокатки.

Заключение

- Для заводских и скорректированных настроек проведено сравнение режимов прошивки непрерывнолитых заготовок в косовалковых станах с различным пространственным расположением осей валков и заготовки.

- При сравнении использовали параметры циклического формоизменения с учетом того, что параметр Одквиста характеризует проработку литой структуры, а учет σs уменьшает влияние деформационно-кинематических различий.

- Выявлено преимущество грибовидных станов относительно степени проработки литой структуры.

- Голубчик Р.М.,

- Меркулов Д.В.,

- Клемперт Е.Д.,

- Чепурин М.В.,

- Медведев Е.К.,

- Стешенко А.С.

В мировой практике все большую долю труб массового назначения получают из непрерывнолитых заготовок на агрегатах с прошивными станами винтовой прокатки с различным расположением осей заготовки и валков. В данной статье проведено сравнение режимов прошивки непрерывнолитых заготовок в косовалковых станах с различным пространственным расположением осей валков и заготовки для заводских и скорректированных настроек. При сравнении использовали параметры циклического формоизменения с учетом того, что параметр Одквиста характеризует проработку литой структуры, а учет сопротивления деформации изменяет влияние деформационно-кинематических различий. Наибольшую степень проработки литой структуры обеспечивают грибовидные станы.

- прошивной стан,

- винтовая прокатка,

- непрерывнолитая заготовка,

- литая структура,

- валки,

- расчет,

- сравнение,

- деформация.

- Коликов А.П., Романенко В.П., Самусев C.B. и др. Машины и агрегаты трубного производства. М.: Издательство МИСиС. 1998. – 536 с.

- Жаворонков В.А., Мухин Г.Г., Леваева Г.В. Исследование процесса винтовой прокатки круглых профилей из литых заготовок // Известия вузов. Машиностроение. 1974. № 4. С. 139-141.

- Голубчик P.M., Меркулов Д.В., Чепурин М.В. Особенности прошивки заготовок в косовалковых станах разного конструктивного исполнения / Труды IV Международного конгресса прокатчиков. Т. 2. М.: АО «Черметинформация», 2002. С. 82-87.

- Голубчик P.M., Меркулов Д.В., Шелест А.Е. О показателе процесса формоизменения при обработке металлов давлением // Металлы. 2009. № 1. С. 21-24.

- Хензель А., Шпитцель Т. Расчет энергосиловых параметров в процессах обработки металлов давлением: Справочное изд.; пер. с нем. М.: Металлургия, 1982. – 360 с.

- Golubchik R.M., Lebedev A.V. New methods piercing mills setting relating to the cyclic forming of hollows // History and future of seamless steel tubes // 77th Intern. Conf., Karlovy Vary. 1990. November. P. 1/8 1 – 1/8 17.

- Haysahi C., Yamakava T. // ISIJ. Intern. 1998. МЧV. 37. № 11. Р. 1255.

Эколого-экономическая эффективность реновации технических изделий

Эколого-экономическая эффективность реновации технических изделий

Сжиженный природный газ

Сжиженный природный газ

Ветроэнергетика в России, развитие технологии в ветроэнергетике

Ветроэнергетика в России, развитие технологии в ветроэнергетике

Как правильно согнуть металлический квадрат

Как правильно согнуть металлический квадрат

Сталь с полимерным покрытием

Сталь с полимерным покрытием

Топливо из ТБО

Топливо из ТБО

«Дредноуты» и «крупповские пушки»

«Дредноуты» и «крупповские пушки»

Преимущества получения ферромарганца в электропечах

Преимущества получения ферромарганца в электропечах

Проблемы производства доменных ферросплавов

Проблемы производства доменных ферросплавов

Музей истории МИСиС. Металлургия – кузница победы

Музей истории МИСиС. Металлургия – кузница победы

Доменная печь Лиенсхютте (Lienshytte blast-furnace)

Доменная печь Лиенсхютте (Lienshytte blast-furnace)

Железоделательный завод Энгельсберг (Engelsbergs bruk)

Железоделательный завод Энгельсберг (Engelsbergs bruk)

Маша и компания - Таланты

Маша и компания - Таланты

Маша и компания - Игры на природе

Маша и компания - Игры на природе

Легенды огня и металла Часть 3. Мушкет

Легенды огня и металла Часть 3. Мушкет