Исследование и разработка научно-технических решений по созданию энергосберегающих экологически чистых технологий, основанных на термохимической регенерации теплоты продуктов сгорания природного газа

Объектом исследования НИР являются высокотемпературные технологические и энергетические установки, в которых осуществляется экономия природного газа путем термохимической регенерации теплоты высокотемпературных продуктов сгорания газообразного топлива.

-

Дополнительная информация

- Авторы:В.С. Глазов, А.Б. Гаряев

- Авторы:С.В. Жубрин, С.К. Попов

- Учебное заведение:«МЭИ»

Объектом исследованияНИР являются высокотемпературные технологические и энергетические установки, в которых осуществляется экономия природного газа путем термохимической регенерации теплоты высокотемпературных продуктов сгорания газообразного топлива.

Данная работа выполнена в рамках федеральной целевой программы «Исследования и разработки по приоритетным направлениям развития технологического комплекса России на 2007-2012 годы» по государственному контракту № 16.516.11.6153 от 18.10.2011.

Объектом исследования НИР являются высокотемпературные технологические и энергетические установки, в которых осуществляется экономия природного газа путем термохимической регенерации теплоты высокотемпературных продуктов сгорания газообразного топлива.

Предметом разработки являются технические решения, математические модели, программные средства и методики для исследования способов экономии природного газа за счет термохимической регенерации (ТХР) и оценки целесообразности их применения в тех или иных технологических установках.

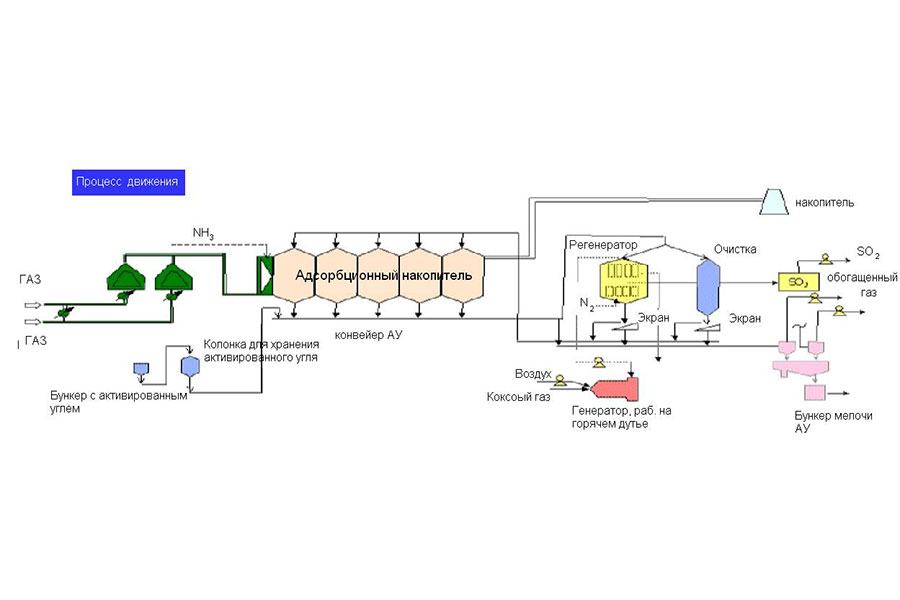

Термохимическая регенерация – способ повышения термодинамической эффективности существующих энергетических либо технологических установок путем конверсии исходного органического топлива за счет поглощения им тепла, отводимого из установки с высокотемпературными отходящими газами. В результате образуется новое топливо – синтез-газ, общая теплота сгорания которого выше общей теплоты сгорания исходного топлива.

Цель НИР – разработка инновационных технических решений для исследования способов снижения потребления газообразного топлива за счет термохимической регенерации теплоты продуктов сгорания.

Настоящая НИР выполнялась в три этапа.

Первый этап

Первый этап посвящен выбору направления и теоретическому исследованию процесса ТХР теплоты продуктов сгорания.

Основными задачами этого этапа были:

- Аналитический обзор научно-технической, нормативной и методической литературы, посвященной описанию и применению ТХР в высокотемпературных технологических процессах.

- Исследование химических и тепловых процессов при термохимической регенерации.

- Создание комплекса математических моделей для описания ТХР.

- Разработка теории функционирования технологических схем установок с термохимической регенерации теплоты.

В обоснование целесообразности применения ТХР теплоты продуктов сгорания для экономии газообразного топлива легли следующие аргументы:

- широкое применение природного газа, как ценного и экологически чистого топлива, в России (более 50 % в энергетическом балансе страны) и его экспортные поставки в зарубежные страны;

- значительный потенциал экономии природного газа посредством осуществления термохимической регенерации (до 20-25 % при проведении только термохимической регенерации и более при использовании комбинированных схем термохимической и воздушной рекуперации);

- большое количество высокотемпературных тепло-технологических процессов в различных отраслях промышленности (в первую очередь в черной металлургии и промышленности строительных материалов) и энергетических установок, с низким коэффициентом использования теплоты топлива и высокотемпературными газовыми отходами, которые могут быть использованы для термохимической регенерации;

- наличие в России разработок по термохимической регенерации и действующих установок, которые были реализованы в Советском Союзе и показали свою эффективность в промышленных условиях;

- возможность использования для проведения конверсии природного газа теплоты сгорания технологических газов (конверторный и другие), в настоящее время сжигаемых на свечах.

Проведенный аналитический обзор научно-технической литературы по применению термохимической регенерации показал широкий интерес, проявляемый в мире к данной проблеме. Анализу были подвергнуты:

- исследования в области кинетики и термодинамики химических реакций паровой, углекислотной и автотермической конверсии метана;

- разработки новых катализаторов;

- новые перспективные технологические схемы установок с термохимической регенерацией;

- современные методы расчета аппаратов и установок, реализующих рассматриваемый процесс.

В результате был установлено ограниченное количество экспериментальных и реально действующих установок, что, по-видимому, связано со сложностью теоретического описания и реализации в промышленных масштабах.

Действительно, внедрение установок с термохимической регенерацией может быть затруднено из-за сложности проектирования и математического описания процессов тепломассообмена и гидродинамики с неравновесными химическими превращениями, значительными лучистыми потоками, большой переменностью теплофизических свойств в аппаратах со сложной геометрией проточной части. Это приводит нас к следующему выводу: требуются инструменты для описания процессов, протекающих при термохимической регенерации, их теоретические и численные исследования и разработка новых технических решений для установок с ТХР.

На основании теоретических исследований технологических и энергетических установок с термохимической регенерацией, использующих теплоту отходящих продуктов сгорания топлива, предложен теоретический подход к структурной и параметрической оптимизации рассматриваемых схем. Анализ показал, что энергетическая эффективность той или иной схемы, определяется конечными потерями теплоты после всех аппаратов регенерационной установки. Среди разработанных схемных решений, использующих теплоту сгорания технологических горючих газов, для термохимической регенерации, наибольшего энергетического эффекта позволяет добиться комплексное решение по регенерации теплоты (термохимическая регенерации совместно с воздушной регенерацией, термохимическая регенерации совместно с воздушной регенерацией и использованием теплоты сгорания горючих газов).

Обзор и критический анализ существующих программных средств, определяющих условия повышения энергетической эффективности технологических систем с ТХР на основе математического моделирования, показал, что на настоящем этапе одним из наиболее приемлемых вариантов программной реализации математических моделей аппаратов паровой конверсии является программный комплекс Phoenics (разработчик-фирма CHAM, Великобритания). Для математического описания работы технологических схем могут быть использованы пакеты прикладных программ MathLab, Simulink, MathCad, Mathematica, каждая из которых обладает своими достоинствами и недостатками. Необходимость их использования обусловлено тем, что существующие CFD пакеты не предоставляют возможности проведения сопоставительного анализа результатов, полученных разными авторами в результате их теоретических и экспериментальных изысканий. Поэтому для будущих пользователей комплекса целесообразно предусмотреть возможность работы в нескольких из этих пакетов.

В ходе выполнения 1-го этапа НИР авторами был разработан комплекс математических моделей различной размерности и уровня сложности для описания процессов в реакторе паровой конверсии метана, описывающих химические превращения, изменения теплофизических свойств реагирующей смеси в условиях сложного теплообмена. Кроме того, были предложены модели для описания работы технологических схем термохимической регенерации, которые предназначены для функционирования в составе программного комплекса.

В соответствии с ТЗ 1-го этапа НИР были также разработаны основы программного комплекса для описания процессов термохимической регенерации, его структура и приведено описание его работы. В него вошли: графический интерфейс пользователя – менеджер комплекса, решатель уравнений математических моделей, модуль 3D-графики, модуль графики системных решений, модуль сбора протокольных результатов, модуль моделирования термохимических систем, транслятор для импорта геометрий и сеток из CAD/CAE-пакетов, транслятор импорта сложных физико-химических свойств.

Второй этап

Второй этап НИР посвящен разработке программного комплекса и проведению вычислительного эксперимента.

Основные задачи этого этапа:

- Обзор и критический анализ существующих программных средств, определяющих условия повышения энергетической эффективности технологических систем с ТХР на основе математического моделирования.

- Создание комплекса математических моделей для описания ТХР.

- Проведение вычислительных экспериментов и верификации результатов расчета.

В результате работ по второму этапу были окончательно сформированы расчетные модули программного комплекса и проведено их тестирование. В число модулей вошли:

- программы, моделирующие основные элементы схем энергетических и технологических установок с термохимической регенерацией тепловых отходов (газотурбинная установка, реактор паровой конверсии, подогреватель парогазовой смеси, испаритель, теплообменные аппараты);

- модуль расчета теплофизических свойств исходной смеси «природный газ – водяной пар» и получаемого синтез-газа с учетом их многокомпонентного состава, температуры и давления;

- модуль расчета кинетики химических реакций;

- модуль расчета излучения.

Тестирование указанных модулей проводилось путем сопоставления результатов, полученных с их помощью, с литературными данными и с расчетами, проведенными на основании инженерных методов.

Тестирование программных связей между отдельными модулями было осуществлено с целью предотвращения сбоев в работе комплекса и ошибок в получаемых результатах, которые могут быть обусловлены тем, что результаты вычислений могут выходить за границы области допустимых значений последующих модулей. В процессе тестирования определялись области допустимых значений исходных модулей и вводились служебные сообщения, предупреждающие пользователя о возникновении нештатных ситуаций в работе программного комплекса.

Верификация работы модулей и комплекса в целом проведена на основе решения ряда тестовых задач, выбранных из соображений физического и математического подобия тем явлениям, которые имеют место в термохимических технологиях. Было выполнено прямое количественное сравнение аналитического и численного решения для межтрубного течения с теплообменом. Протестирована работа процедур комплекса по воспроизводству хорошо проверенных инженерной практикой решений по тепловым поверочным расчетам теплообменных аппаратов перекрестного тока. Проведено сравнение расчета радиационных тепловых потоков при работе нагревательной панели излучения в вакуумной печи по моделям комплекса и приближенным, проверенным практикой инженерным методикам, которое дало хорошие результаты. Выполнено количественное тестирование методов расчета для схем, использующих соединение противоточных теплообменных аппаратов с реакторами идеального смешения, а также перекрестно-противоточных систем теплообмена. Итоговое верификационное сравнение для метода детально-системного алгоритма проведено на основе схемы, включающей отжиговую печь и систему рекуперативного подогрева топлива и окислителя.

Детальное исследование работы технологических схем с термохимической регенерацией теплоты высокотемпературных отходящих газов было осуществлено в ходе серии численных экспериментов. Это позволило получить ряд новых данных о закономерностях рассматриваемых процессов.

Сопоставительный анализ результатов, полученных при исследовании паровой и паро-углекислотной конверсии в установках с различным температурным уровнем отходящих газов, позволил установить, что паро-углекислотная конверсия уступает паровой по энергосберегающему эффекту, достигаемому в результате термохимической регенерации. Например:

- при температуре отходящих газов 1500 оС (стекловаренная установка) удельные видимые расходы топлива соотносятся в исследованных схемах так: «схема с ТХР» / «схема с ТХР (Н2О+СО2)» / «схема с ТХР (Н2О)» = 1/0,88/0,82.

- при температуре отходящих газов 900 оС (металлонагревательная установка) аналогичное соотношение характеризуется следующими данными: «схема с ТХР» / «схема с ТХР (Н2О+СО2)» / «схема с ТХР (Н2О)» = 1/0,92/0,90.

В схеме с ТХР на основе паро-углекислотной конверсии впервые выявлен немонотонный характер зависимости удельного видимого расхода топлива bвид от φ – объемной доли газовых отходов, направляемых на конверсию. Это позволяет ставить и решать задачу о выборе оптимального уровня величины φ в конкретной технологической установке. В схеме с ТХР на основе паровой конверсии выявлена несущественность влияния удельного расхода пара Vпар на bвид. Следовательно, имеется возможность выбора значения Vпар, исходя из требований к организации технологического процесса, явно не связанных с задачей энергосбережения. Таким требованием может быть, например, обеспечение определенного уровня теоретической температуры горения синтез-газа.

Программная реализация в среде Simulink впервые разработанной модели системы с термохимической и электроэнергетической регенерацией тепловых отходов на базе газотурбинной установки (ГТУ) позволили получить следующие новые результаты:

- результаты моделирования чувствительны к КПД элементов ГТУ, заданным внутри модели, что существенно для процесса калибровки модели;

- впервые выявлен немонотонный характер зависимости мощности на валу турбины от температуры синтез-газа в исследованном диапазоне соотношения «пар:газ».

Установлено, что максимальная мощность соответствует не максимальной степени конверсии исходного топлива, в области максимального количества СО2 в составе синтез-газа. Аналогичная зависимость наблюдается и для КПД газотурбинных установок.

Программная реализация в среде PHOENICS модели кожухотрубного реактора конверсии, как модели с распределенными параметрами впервые дала возможность количественно оценить неравномерность тепловой работы отдельных реакционных элементов, проявляющуюся в разной степени конверсии природного газа. Данная модель обеспечивает возможность оптимизации конструктивных и режимных параметров теплообменника с целью увеличения степени конверсии в рамках условий конкретной тепловой схемы.

По итогам многочисленных расчетов был проведен анализ работы «проблемных» модулей и осуществлена их доработка. Целью этого анализа являлся выбор математических моделей, на которых базируются указанные модули. Основными требованиями, которые предъявлялись к моделям, были простота и точность, обеспечивающая достаточно адекватное, в количественном и качественном отношении, описание рассматриваемого процесса.

В результате анализа работы трех "проблемных" блоков, выявленных в процессе эксплуатации программно-вычислительного комплекса, была рассмотрена возможность упрощения модели химической реакции паровой конверсии без большой потери точности вычисления состава конвертированного продукта и соответствующих тепловых эффектов. Предложенная модель химических превращений, позволила избежать чрезмерных расчетных нелинейностей за счет ввода выражений для скоростей реакций, обеспечивающих приемлемое для практических расчетов отклонение от полной трехступенчатой схемы реагирования.

Также была переработана математическая модель радиационно-конвективного тепло- и массообмена, основу которой составило описание процессов переноса в условиях термохимических превращений, выполненное в приближении сосредоточенных параметров. Функциональные возможности этой модели была проверены при проведении параметрических расчетoв основных технологических показателей типичного реактора паровой конверсии. Сравнение результатов моделирования реактора паровой конверсии по модели с сосредоточенными параметрами с детальными расчетами по трехмерной модели показало, что для рассмотренных условий работы реактора приближение сосредоточенных параметров адекватно описывает технологические тенденции процесса конверсии. Подробная модель с сосредоточенными параметрами, включенная в состав программно-вычислительного комплекса, необходима для проведения быстрых расчетов эксплуатационного характера.

В рамках комплекса осуществлено совмещение работы математических моделей, основанных на детальном расчёте технологических аппаратов (модели с распределенными параметрами), и моделей, описывающих ряд аппаратов, которые формируют сложную технологическую схему и в которых процесс рассчитывается по средним значениям технологических параметров (модели с сосредоточенными параметрами). При этом, поскольку рассматриваются замкнутые циклические схемы, их расчет осуществляется в итерационном процессе. Расширение базы данных теплофизических свойств, рост числа модулей для аппаратов, реализующих сложные технологические процессы (аппараты с кипящим слоем, барботажные аппараты, аппараты с механическим перемешиванием, барабанные сушилки и т.д.) позволит распространить применение комплекса на большое количество различных тепловых технологий, что сделает его мощным средством структурной и параметрической оптимизации технологических схем.

Конечной целью производимых исследований является возможность эффективного внедрения рассматриваемых технологий в промышленность. В связи с этим была выполнена технико-экономическая оценка результатов работы для технологической схемы установки, использующей энергию физической и химической теплоты конвертерного газа для проведения паровой конверсии. Получаемый при этом синтез-газ используется в качестве топлива в газотурбинной установке. Сокращение расхода природного газа в предложенной технологической схеме рассчитано с применением разработанного в проекте программного комплекса. Оценка эффективности данного проекта основана на критерии минимума суммарных дисконтированных затрат. Дисконтированный срок окупаемости равен 4 годам, что соответствует положениям ФЗ N 261 «Об энергосбережении и энергетической эффективности» по окупаемости энергосберегающих мероприятий.

Третий этап

Третий этап НИР посвящен обобщению и оценке результатов исследований. В ходе этой работы было проведено не только обобщение и дана оценка результатам исследований, полученных на предыдущих этапах работы над проектом. Были также разработаны:

- рекомендации и примеры по практическому применению результатов работы в реальном секторе экономики.

- техническое задание (ТЗ) на проведение ОКР по созданию установки ТХР.

- проект методического документа, регламентирующего применение разработанных способов экономии газообразного топлива на промышленных предприятиях.

Разработанные рекомендации и примеры по практическому применению результатов работы предназначены для проведения численных исследований и повышения эффективности как различных схем технологических и энергетических установок, так и отдельных аппаратов, входящих в их состав. Приведенные примеры составляют часть общего числа примеров, входящих в библиотечный модуль программного комплекса «SCAN – Steam Conversion ANalyzer», разработанного в рамках проекта.

В число примеров входят:

- расчет схемы термохимической регенерации газообразного топлива для печи по производству стекловолокна;

- расчет процесса паровой конверсии метана в кожухотрубчатом термохимическом реакторе-рекуператоре;

- расчет термохимических процессов, протекающих при паровой конверсии метана;

- расчет распределения оксидов азота в газообогреваемой топке;

- расчет радиационного реактора-рекуператора для регенерации топлива;

- расчет схемы термохимической регенерации отходящих газов ГТУ.

Все приведенные примеры могут быть воспроизведены пользователем с иными исходными данными, включающими конструктивные и режимные параметры, и распространены на объекты подобного рода. В рассмотренных примерах имеются рекомендации по моделированию процессов либо по лучшей их организации, полученные в результате численных расчетов.

Созданный программный комплекс и разработанные на его основе способы и установки для термохимической регенерации будут достаточно технологичными и высокоэффективными в части сокращения потребления природного газа и выбросов вредных веществ в окружающую среду.

Его применение позволит:

- уменьшить выбросы вредных веществ (СО, СО2, NOx) тепло-технологическими установками с продуктами сгорания в окружающую среду на 10-12 %;

- увеличить коэффициент полезного использования топлива до 15 %;

- снизить потребление природного газа промышленными установками (промышленные печи, химико-технологические реакторы, газотурбинные установки и т.д.) на 10-12 %;

- снизить на 5-7 % топливную составляющую в эксплуатационных затратах на промышленную установку по сравнению с аналогичной установкой, но без системы ТХР.

Подготовленное техническое задание на проведение опытно-конструкторских работ по созданию опытно-промышленной установки термохимической регенерации для технологической печи обеспечит возможность:

- реализации процесса каталитической конверсии природного газа в реакционных элементах аппарата термохимической регенерации теплоты высокотемпературных газов;

- исследования и сопоставительного анализа возможностей интенсификации тепломассообмена в реакционных элементах;

- исследования зависимости степени конверсии природного газа от конструктивных и режимных параметров реакционного элемента, выполненного в виде трубы Фильда;

- изучения зависимости степени конверсии природного газа от типа конверсии (паровая/углекислотная), типа катализатора;

- определения граничных значений режимных параметров реакционного элемента, характеризующих область сажеобразования;

- получения экспериментальных данных, требуемых для проверки адекватности математических моделей тепломассопереноса в аппаратах термохимической регенерации теплоты высокотемпературных газов.

Таким образом, конструкция и основные характеристики разрабатываемой установки могут быть определены на основании расчетов, выполненных с использованием разработанных в данном проекте математических моделей и программных средств.

Созданная методика, регламентирующая применение разработанных способов экономии газообразного топлива на промышленных предприятиях, дает возможность специалистам и работникам предприятий самостоятельно разрабатывать технологические схемы для термохимической и комплексной утилизации теплоты высокотемпературных продуктов сгорания и проводить предварительные оценки энергетического и экологического эффекта, который можно получить от термической и комплексной регенерации теплоты.

Методика включает: основные термины и определения; состав технологического оборудования; классификацию и рекомендации по составлению технологических схем с термохимической и комплексной регенерацией теплоты высокотемпературных ВЭР; балансовую математическую модель процесса в реакторе-рекуператоре; основанный на данной модели алгоритм инженерного расчета температуры и состава получаемого синтез-газа, а также экономии топлива при термохимической и комплексной утилизации теплоты высокотемпературных ВЭР; способ оценки снижения выбросов вредных веществ в окружающую среду, как вследствие снижения общего количества сжигаемого топлива, так и вследствие снижения образования тепловых оксидов азота.

Полученные в результате работы над проектом новые технические решения, оформлены и зарегистрированы в виде заявки на изобретение и патент на полезную модель «Устройство для утилизации теплоты отходящих конвертерных газов». Также получено свидетельство о государственной регистрации программы для ЭВМ «Программный комплекс по исследованию схем термохимической регенерации тепловых отходов в высокотемпературных установках».

- В.С. Глазов,

- А.Б. Гаряев,

- С.В. Жубрин,

- С.К. Попов

Объектом исследования являются высокотемпературные технологические и энергетические установки, в которых осуществляется экономия природного газа путем термохимической регенерации теплоты высокотемпературных продуктов сгорания газообразного топлива.

- литье;

- технология;

- газифицируемые модели;

- отливки;

- точность;

- машиностроение;

- ФТИМС.

Эколого-экономическая эффективность реновации технических изделий

Эколого-экономическая эффективность реновации технических изделий

Сжиженный природный газ

Сжиженный природный газ

Ветроэнергетика в России, развитие технологии в ветроэнергетике

Ветроэнергетика в России, развитие технологии в ветроэнергетике

Как правильно согнуть металлический квадрат

Как правильно согнуть металлический квадрат

Сталь с полимерным покрытием

Сталь с полимерным покрытием

Топливо из ТБО

Топливо из ТБО

«Дредноуты» и «крупповские пушки»

«Дредноуты» и «крупповские пушки»

Преимущества получения ферромарганца в электропечах

Преимущества получения ферромарганца в электропечах

Проблемы производства доменных ферросплавов

Проблемы производства доменных ферросплавов

Музей истории МИСиС. Металлургия – кузница победы

Музей истории МИСиС. Металлургия – кузница победы

Доменная печь Лиенсхютте (Lienshytte blast-furnace)

Доменная печь Лиенсхютте (Lienshytte blast-furnace)

Железоделательный завод Энгельсберг (Engelsbergs bruk)

Железоделательный завод Энгельсберг (Engelsbergs bruk)

Маша и компания - Таланты

Маша и компания - Таланты

Маша и компания - Игры на природе

Маша и компания - Игры на природе

Легенды огня и металла Часть 3. Мушкет

Легенды огня и металла Часть 3. Мушкет