Каталонский горн

Каталонский способ производства кричного железа получил свое название от Каталонии, провинции северной Испании, где он, как известно из литературных источников, впервые был освоен. Описаний каталонского способа в литературе существуете множество. Данная работа в основном опирается на труды Ришара и Франсуа, опубликованные в книге Джона Перси «Металлургия железа» (1864 г.).

-

Дополнительная информация

- Авторы:П.Э. Парочкина, П.И. Черноусов

- Организация:МИСИС, Москва

Несмотря на кажущуюся простоту конструкции, каталонские горны находились в эксплуатации и после появления доменных печей, с которыми они конкурировали в Испании вплоть до середины XIX в. Еще в 1858 г. во Франции было в действии 88 каталонских горнов, а в Испании их насчитывалось в это время гораздо больше. Это объясняется дешевизной устройства и простотой самого способа. Мастерская состояла из открытого горна, воздуходувного прибора и молота для обработки криц.

Также секрет «долгожительства» каталонских горнов во многом связан с применением для их обслуживания начиная с XVII в. мощных водотрубных воздуходувок, или так называемых «тромп». Тромпа была изобретена итальянским инженером Джанбатиста делла Портой, и обеспечивала не только интенсивную, но и равномерную подачу дутья в металлургический агрегат.

На железоделательном заводе устраивалось не менее 10 каталонских горнов. Они располагались вдоль одной общей стены, которая строилась со стороны реки, где устанавливались водоналивные колеса, приводящие в действие дутьевые мехи. Эта стена называлась «заводской». К ней примыкали «фурменная» и «противофурменная» стены.

Наиболее пригодной рудой для обработки в каталонских горнах считался неплотный бурый железняк. Горючим материалом служил древесный уголь; попытки применить к каталонскому горну кокс оказались неудачными.

В эпоху позднего Средневековья при нормальном ходе процесса извлечение железа из руды в крицу достигало 60 – 70 % при расходе древесного угля 3 – 3,5 кг на 1 кг крицы. Получался низкоуглеродистый металл (менее 0,5 % углерода). Содержание оксида железа в шлаке было существенно ниже, чем при применении обычных сыродутных горнов: оно составляло 35 – 40 %.

Каждый каталонский горн обслуживался бригадой из 8 человек. В состав бригады входили мастер, помощник, следивший за работой воздуходувной техники, два плавильщика, обеспечивавшие процесс производства крицы, молотовой мастер с помощником. Специальный рабочий готовил шихтовые материалы к плавке, весовщик осуществлял контроль за хранением и расходованием материалов и учет готовой продукции.

Устройство каталонского горна. Горн представляет собой четырехугольное пространство, ограниченное с трех сторон кирпичными или каменными стенами, а четвертой (фурменной) стороной прилегающее прямо к заводской стене. Наружная или лицевая стенка горна установлена вертикально и составлена из двух железных плит. Плиты эти врыты в землю на 15 – 20 см. В промежутке между ними, помещается железная полоса, которая служит для поддержки рычагов во время вытаскивания из горна крицы. В нижней части этой стенки оставлено отверстие, служащее для вытекания шлаков. Под углом 10° или более к противофурменной стене располагают так называемую шесточною доску, она служит для поддерживания угля в горне.

Часть фурменной стены, лежащая ниже фурмы, составлена из двух прямоугольных железных брусьев, ребром поставленных один на другой в вертикальном положении. Выше фурмы стена кирпичная. Фурма покоится на верхнем железном брусе и проходит в горн через отверстие, оставленное в стенке, отделяющей горн от капитальной стены.

Задняя стена выложена из кирпича на глиняном цементе. Она поставлена не вертикально и наклоняется назад под углом приблизительно в 9°. Противофурменная стена составляется из многих железных брусьев, концы которых плотно заделываются в кирпичную кладку лицевой и задней стен. Стена эта имеет значительный наклон снаружи.

Дно горна устраивается из одного куска огнеупорного камня. Верхняя сторона его должна быть гладкая и немного вогнутая. Камни эти служат от трех до шести и более месяцев. Горн устанавливается на сухом фундаменте. Под камнем, составляющим его дно, устраивается постель из дробленых шлаков и глины, толщиною от 35 до 55 см, а ниже постели устанавливают еще один большой камень, обыкновенно старый мельничный жернов. Трубы над горнами не делают, а для выхода образующихся газов служит отверстие, оставленное в крыше фабрики.

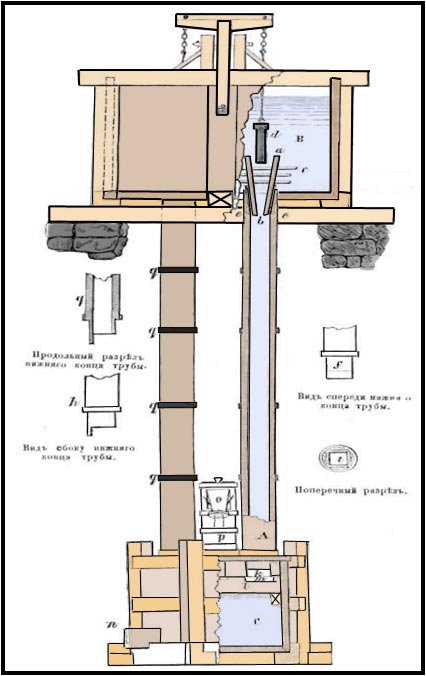

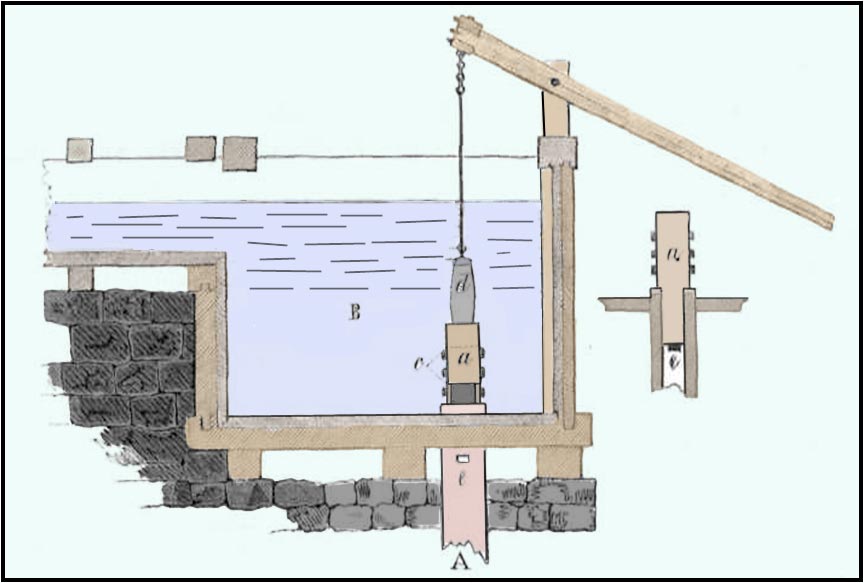

Устройство водотрубной воздуходувки (тромпы). Водотрубная воздуходувка, водяной барабан, или тромпа представляет собой остроумное устройство, способное производить ровное и непрерывное дутье. Употребление его возможно в тех местностях, где удобно воспользоваться падением воды с нескольких десятков метров высоты.

Тромпа состоит из большого деревянного бассейна, духового ящика, двух вертикальных труб, которыми ящики соединяются между собою. Верхние отверстия вертикальных труб сужены при помощи вставленных в них наподобие воронок деревянных брусков, которые связаны между собой поперечными деревянными брусками. Непосредственно под нижним окончанием брусков, в стенках труб, с двух диаметрально-противоположных сторон, проделаны небольшие прямоугольные отверстия, наклоненные под углом 40 или 50° к стенкам труб. Отверстия эти служат для притока воздуха.

Деревянный духовой ящик имеет в горизонтальном разрезе трапецеидальную форму. В узкой стороне крышки помещается прямоугольная труба, служащая для отвода воздуха из ящика. На некотором расстоянии от крышки труба эта изгибается под прямым углом и соединяется с круглой воздухоотводной трубой, которая, в свою очередь, посредством бараньей кожи сообщается с соплом, сделанным из железа или красной меди. Внизу одной из боковых стен духового ящика находится отверстие, служащее для выпуска оттуда воды. Величина этого отверстия определяется по строгим вычислениям и должна быть такой, чтобы вода в духовом ящике постоянно оставалась на одном и том же уровне. Непосредственно под нижними отверстиями водопроводных труб, в духовом ящике проложена доска или скамейка, верхняя сторона которой закрыта каменной или чугунной плитой, предохраняющей дерево, постоянно подверженное ударам воды, падающей с большой высоты, от разрушения.

Действие тромпы осуществляется следующим образом. Приподнимая с помощью рычага коническую пробку (Рисунки 2 и 3) открывают верхнее отверстие водопроводных труб и заставляют воду устремляться по ним вниз. Так как, благодаря конически установленным брускам, вода, при этом падении, заполняет своей массой не всю трубу, и потому по стенкам последней образуется разреженное пространство, то наружный воздух стремится заполнить это пространство и поступает в трубу через отверстия.

Там он смешивается с водой, которая увлекает его в духовой ящик, но здесь, разбиваясь на мельчайшие капли от удара об скамейку, вновь освобождается. Вода из ящика вытекает через окно, которое должно постоянно оставаться закрытым довольно толстым слоем воды и тем препятствовать выходу воздуха. Воздух же в свою очередь, освободившись от воды, поступает в трубу.

Объемом вдуваемого воздуха управляют, пуская большее или меньшее количество воды в духовой ящик, при помощи пробок, которые подвешены на цепях к рычагам. На другом конце каждого рычага прикреплена длинная цепь, опускающаяся до самого горна. Таким образом, сообразно обстоятельствам, рабочие могут усиливать и ослаблять дутье даже во время самой работы.

Преимущества тромпы заключаются в том, что она доставляет совершенно ровное дутье. Даже в доменных печах до конца 19 века равномерное дутье было проблемой. Сравнительно с цилиндрическими воздуходувными машинами, преимущества тромпы заключаются в простоте ее устройства, в дешевизне ее содержания. Но, с другой стороны, воздух, доставляемый тромпой, обыкновенно бывает весьма влажным.

Процесс плавки в каталонском горне. Процесс начинается с подготовки исходных материалов. 30 пудов руды измельчают в крупный порошок, в котором остаются также куски, не больше 5 см в диаметре. Затем эту массу просеивают на грохотах, она разделяется на кусочки и на рудную мелочь. Рудную мелочь смачивают водой и складывают в кучи на некотором расстоянии от горна. Количество образующейся во время измельчения рудной мелочи может быть равно половине всей первоначально взятой сырой руды.

Важная особенность каталонского процесса заключается в том, что большую часть руды загружали в горн в виде окомкованной мелочи. Это позволяло получать на выходе крицу больших размеров. Рудная мелочь образовывала зародыш крицы.

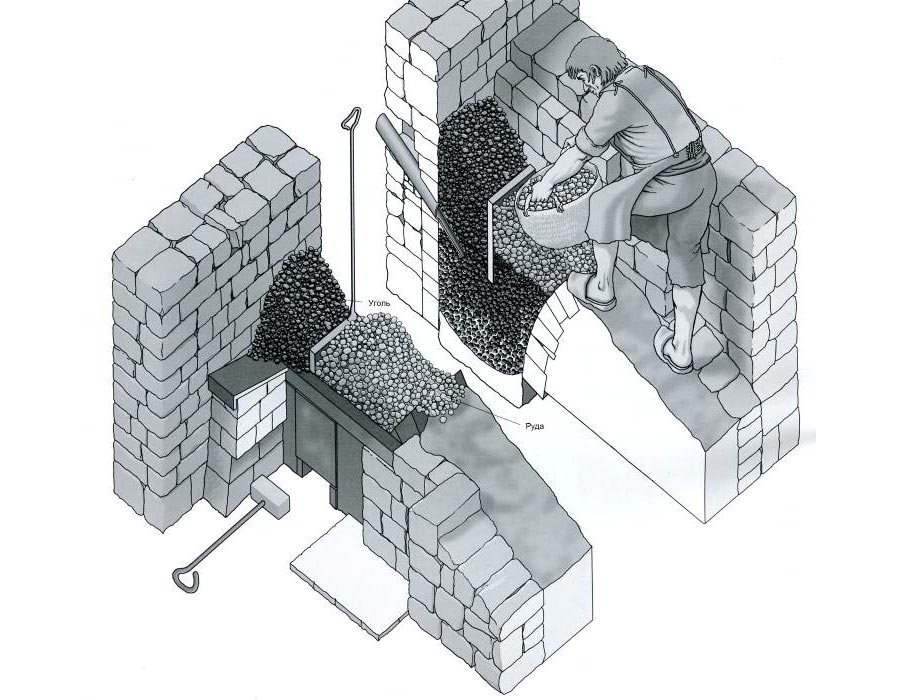

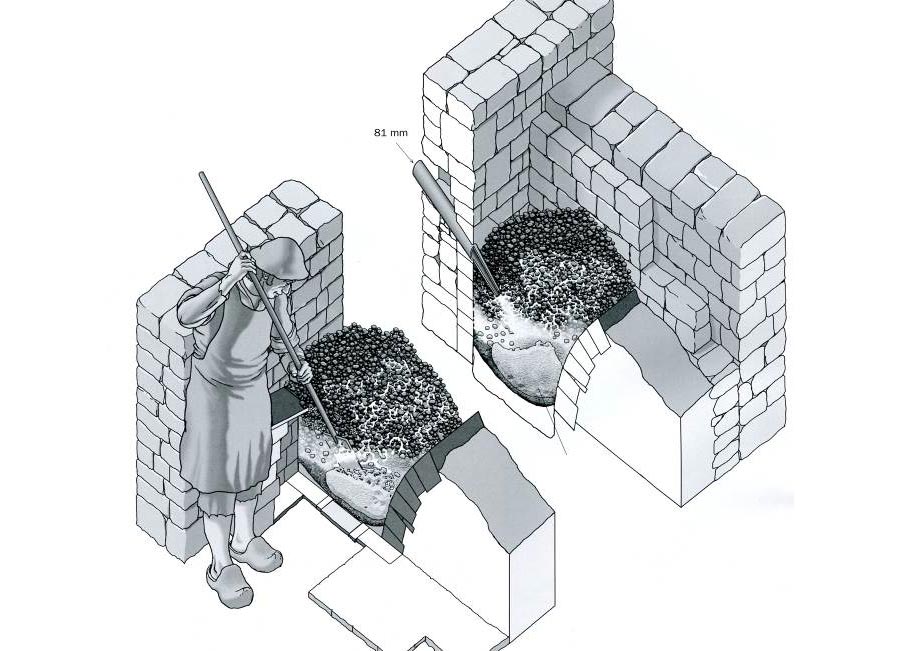

Из горна вынимают остатки от предыдущей плавки, и когда он, таким образом, очищен, в него бросают новое количество угля, который уколачивают плотно лопатой на дне горна. На слой уколоченного угля ставят особую длинную и широкую железную пластину, и промежуток между ней и фурменной стеной, т. е. налево от пластины, заполняют и уколачивают углем. На эту плотную постель древесного угля сыпят руду, располагая ее по противофурменной стене (Рисунок 4).

Затем рабочие извлекают из горна пластину, и в горне остаются две соприкасающиеся между собой «стены», угольная и рудная. Сверху руду покрывают плотным слоем смоченной угольной мелочи, а промежуток между верхним краем рудной стены и противофурменной стеною весь заполняется мелким углем, сверху все покрывается мокрым угольным порошком, который плотно уколачивается лопатой (Рисунок 5). После завершения упомянутых манипуляций пускают дутье.

По мере понижения уровня угля и руды в горне, в него засыпают новые порции материалов, причем руда идет в виде рудной мелочи, смоченной водой. Таким образом, руда и уголь поддерживаются в горне на одном и том же уровне. Так выглядит первый период операции, который длится около одного часа.

Еще одно универсальное свойство каталонского горна заключалось в том, что в нем можно было перерабатывать продукты других процессов, в том числе в процессе плавки несколько раз переплавлялся шлак.

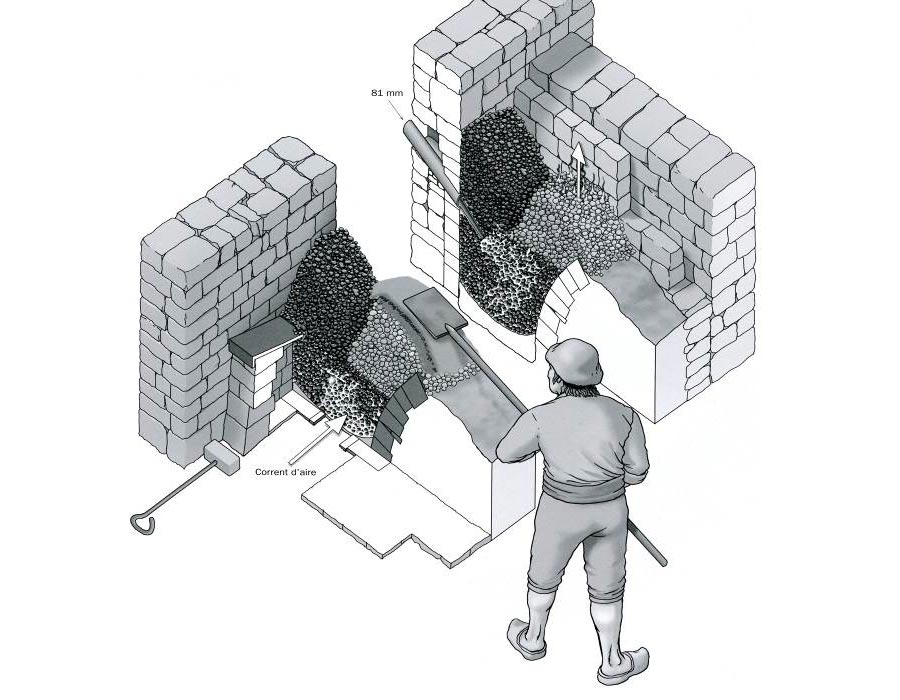

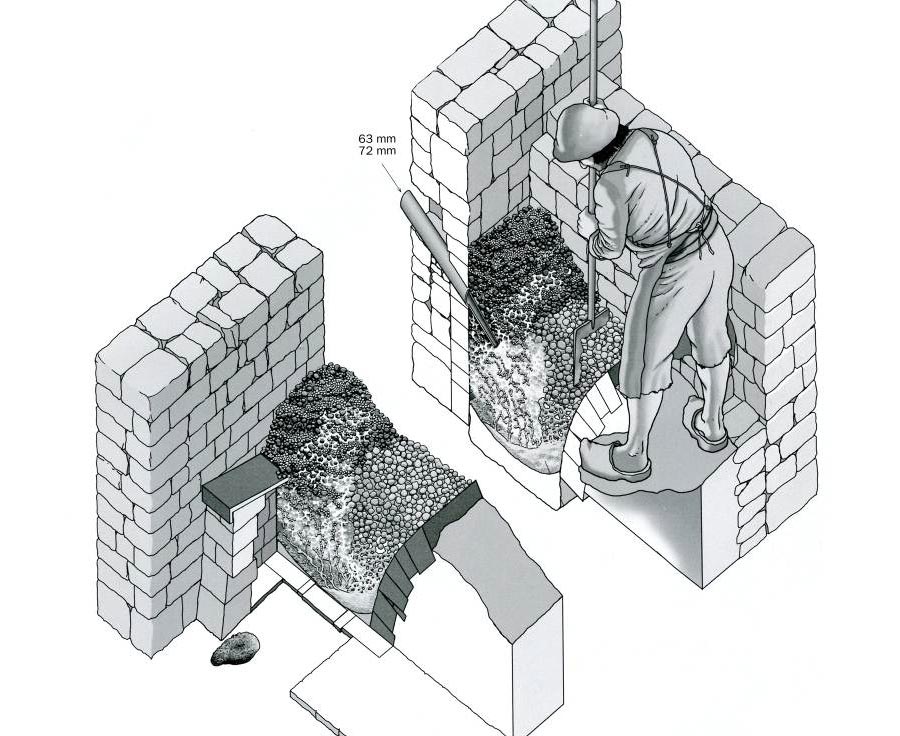

С наступлением второго периода давление воздуха увеличивают. В горн продолжают подбрасывать рудную мелочь и уголь, а насадку с поверхности смачивают водой, чтобы воспрепятствовать чрезмерному горению угля. Затем в горн подают куски крупно измельченного шлака, отделенного от крицы предшествующей плавки. По прошествии двух часов с начала плавки пробивают отверстие для выпуска шлака; сырые шлаки смачиваются водой и снова закидываются в горн, где их покрывают древесным углем (Рисунок 6).

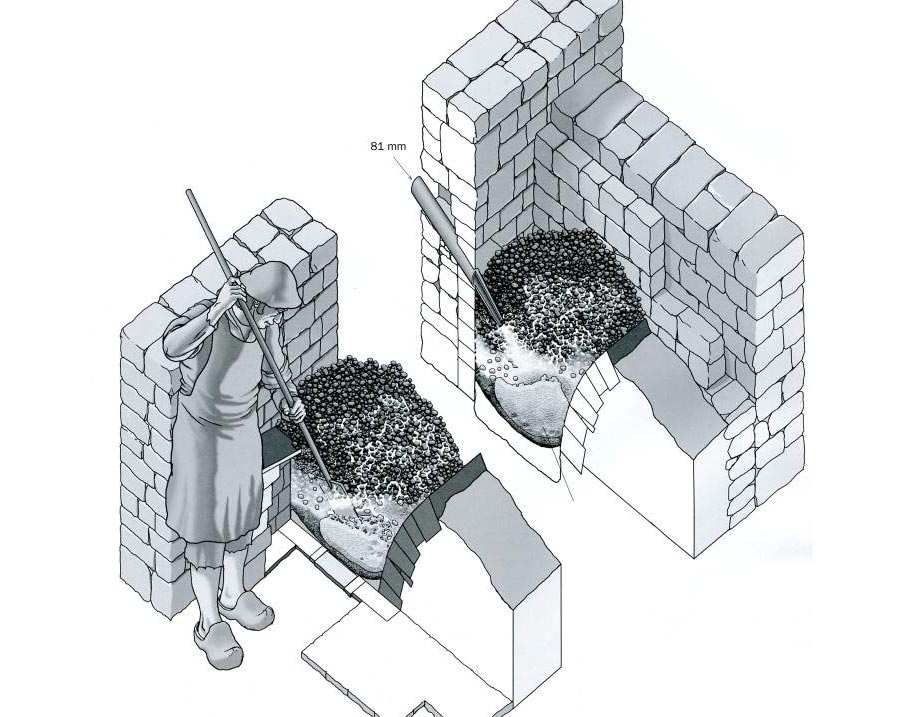

Через два с половиной часа начинается третий период плавки. В горн начинают подавать куски руды вместо рудной мелочи, а в промежуток между противофурменной стеной и находящейся в горне рудой опускают железный лом и, упирая его в противофурменную стенку словно рычагом, осторожно подвигают нижние слои руды к фурме. Операцию эту называют: «спускать» руду в горн (Рисунок 7). Также в горн продолжают периодически забрасывать уголь и рудную мелочь, и смачивать все это водой. По истечении трех часов выпускают шлак, пламя, выходящее из горна, окрашивается белым цветом, подобным тому, какое является при горении железа в кислороде.

Давление вдуваемого воздуха снова увеличивают. Начинается четвертый период плавки. Шлаки снова закидываются в горн. Пламя становится не столь голубое, уголь на поверхности раскален, и руда практически исчезает под ним. Через четыре часа производят выпуск шлаков, крица под массой угля достигает уже весьма значительных размеров. Уголь продолжают засыпать большими порциями. К противофурменной стене горна постоянно подбрасывают кусочки руды. Спустя пять с половиной часов со времени начала операции, рабочий подвигает крицу к фурменной стене, отыскивая в горне затерявшиеся между углем частицы восстановленного железа, чтобы приварить их к массе большой крицы. Эта операция называется «скатыванием крицы» (Рисунок 8).

Через шесть часов пламя вдруг делается белым и сильно блестящим, что означает, что «железо само себя съедает». Операцию останавливают, сопло вынимают из горна. Покрывавший крицу уголь сгребают на шесток и заливают водой.

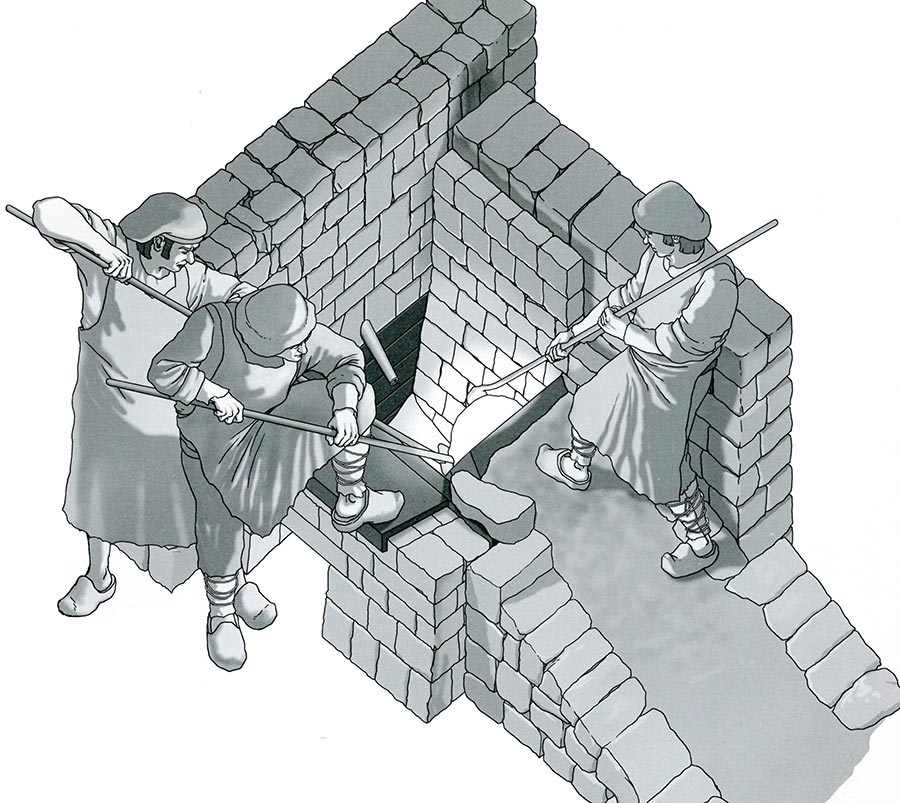

Затем просовывают через выпускное отверстие толстый лом под крицу, которым несколько приподнимают последнюю, а потом такой же лом опускают в горн сверху, со стороны лицевой стены, и, упирая его на промежуточную железную полосу и действуя им как рычагом. На другой конец лома наваливаются один или двое рабочих, отделяя крицу от пола и вынимая ее из горна (Рисунок 9).

Расчет параметров каталонского процесса в данной работе, как уже говорилось ранее, используются данные Ришара и Франсуа опубликованные в книге Джона Перси. Имея в распоряжении набор достаточно точных данных о плавке в каталонском горне, можно провести расчет некоторых параметров процесса.

Эколого-экономическая эффективность реновации технических изделий

Эколого-экономическая эффективность реновации технических изделий

Сжиженный природный газ

Сжиженный природный газ

Ветроэнергетика в России, развитие технологии в ветроэнергетике

Ветроэнергетика в России, развитие технологии в ветроэнергетике

Как правильно согнуть металлический квадрат

Как правильно согнуть металлический квадрат

Сталь с полимерным покрытием

Сталь с полимерным покрытием

Топливо из ТБО

Топливо из ТБО

«Дредноуты» и «крупповские пушки»

«Дредноуты» и «крупповские пушки»

Преимущества получения ферромарганца в электропечах

Преимущества получения ферромарганца в электропечах

Проблемы производства доменных ферросплавов

Проблемы производства доменных ферросплавов

Музей истории МИСиС. Металлургия – кузница победы

Музей истории МИСиС. Металлургия – кузница победы

Доменная печь Лиенсхютте (Lienshytte blast-furnace)

Доменная печь Лиенсхютте (Lienshytte blast-furnace)

Железоделательный завод Энгельсберг (Engelsbergs bruk)

Железоделательный завод Энгельсберг (Engelsbergs bruk)

Маша и компания - Таланты

Маша и компания - Таланты

Маша и компания - Игры на природе

Маша и компания - Игры на природе

Легенды огня и металла Часть 3. Мушкет

Легенды огня и металла Часть 3. Мушкет