Высокотемпературное разложение ТБО

Высокотемпературные методы переработки ТБО осуществляются при сжигании в плотном слое кускового материала и в шлаковом расплаве.

Среди них можно выделить удачные технические решения фирм: «Noell» Германия (пиролиз-газификация: получение синтез-газа и расплава шлака при совместной термообработке пирогаза при 1400-1700°С, отсепарированного от металлов углеродистого остатка и минеральных компонентов с использованием обогащенного кислородом дутья); «Termoselect» Италия (пиролиз спрессованных ТБО при 550°С и совместная термообработка в кислородной среде твердого углеродистого остатка и минеральных компонентов в реакторе газификации при 2000°С с образованием СО и расплава шлака).

Технология фирмы «Thermoselect» (Италия-Швейцария) апробирована на опытно-промышленной установке производительностью 4,2 т/час (около 100 т/сут) в г. Fondotoce (Италия). В промышленном масштабе технология реализована в 1998 г. в г. Karlsruhe (Германия). Производительность 220 тыс. т ТБО в год.

Технология термической переработки отходов «ПИРОКСЭЛ»

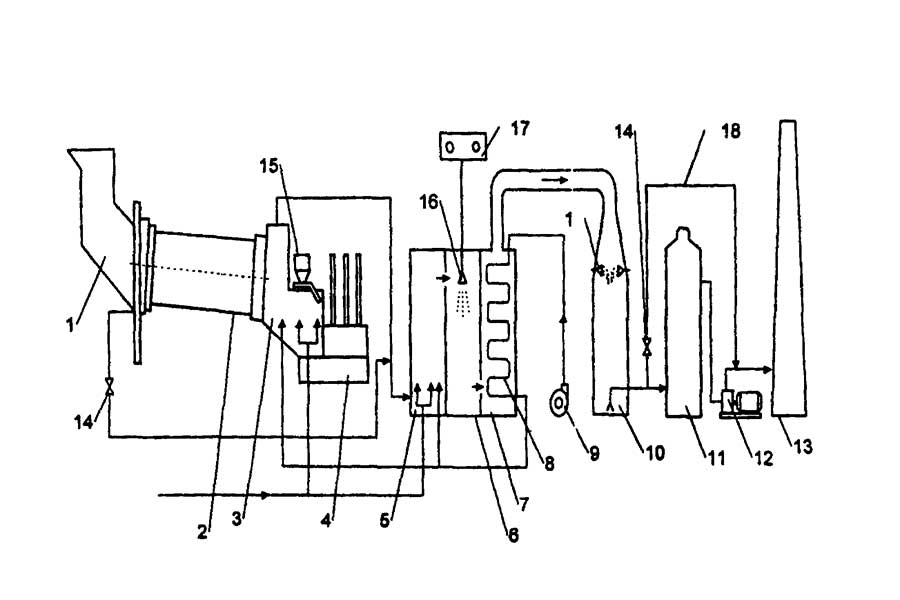

В 1993 г. ОАО «ВНИИЭТО» (г. Москва) разработана технология термической переработки отходов «ПИРОКСЭЛ», которая включает следующие основные стадии их обработки: сушку, пиролиз (сжигание) отходов, обработку твердого остатка горения в шлаковом расплаве, химико-термическое обезвреживание и утилизацию тепла дымовых газов. Твердый остаток сжигания, расплавляясь в шлаковой ванне и подвергаясь корректировке путем введения минеральных добавок, образует нетоксичный продукт, который может быть использован в строительной промышленности. Многостадийность термохимической обработки позволяет достигнуть полноты обезвреживания токсичных составляющих любых ТБО включая медицинские отходы. На переработку поступают несортированные влажные отходы (35-50 % (масс.)) без предварительной подготовки. Сушка отходов осуществляется в барабане частью потока газов из топочного устройства с температурой более 1100 ºС. В массе отходов, кроме процесса сушки, протекает низко-температурный пиролиз, т.е. выход летучих из компонентов некоторых составляющих, имеющих низкую (до 160-300 ºС) температуру разложения. В результате поток отводимого газа содержит значительное количество паров воды, а также углеводороды CnHm. Этот поток газов направляется на термохимическую обработку.

Для интенсификации процесса сжигания органической части отходов в топочное устройство подаётся нагретый воздух, температура которого достигает 400 ºС.

1 – загрузочный бункер; 2 – сушильный барабан; 3 – топка; 4 – печь электрическая; 5 – камера дожигания; 6 – камера нейтрализации; 4 – печь электрическая; 5 – камера дожигания; 6 – камера нейтрализации; 7 – камера охладительная; 8 - воздухонагреватель; 9 – воздуходувка; 10 – скруббер; 11 – фильтр; 12 – дымосос; 13 – труба дымовая; 14 – задвижка; 15 – бункер; 16 – форсунка; 17 – реагентное хозяйство; 18 – байпас фильтра; 19 – электроды; 20 – гранулятор; 21 – пылевой мешок

Несгоревшая минеральная часть отходов пересыпается из топочного устройства по наклонному поду в ванну жидкого шлака. Нагрев шлакового расплава осуществляется за счет протекания по нему электрического тока, подводимого графитовыми электродами. Температура жидкой шлаковой ванны поддерживается на уровне 1400-1450 ºС. В процессе расплавления зольный остаток расслаивается на шлак и металл, периодически выпускаемые из соответствующих леток. Перед выпуском товарного шлакового продукта его состав корректируется до предусмотренного технологическим регламентом за счет присадок. Температура шлаковой ванны регулируется изменением мощности, выделяемой в межэлектродном промежутке. Плавление металла, содержащегося в поступающих на переработку отходах, осуществляется за счет тепла, выделяющегося в шлаковой ванне. В результате на подине формируется металлическая ванна сложного многокомпонентного состава.

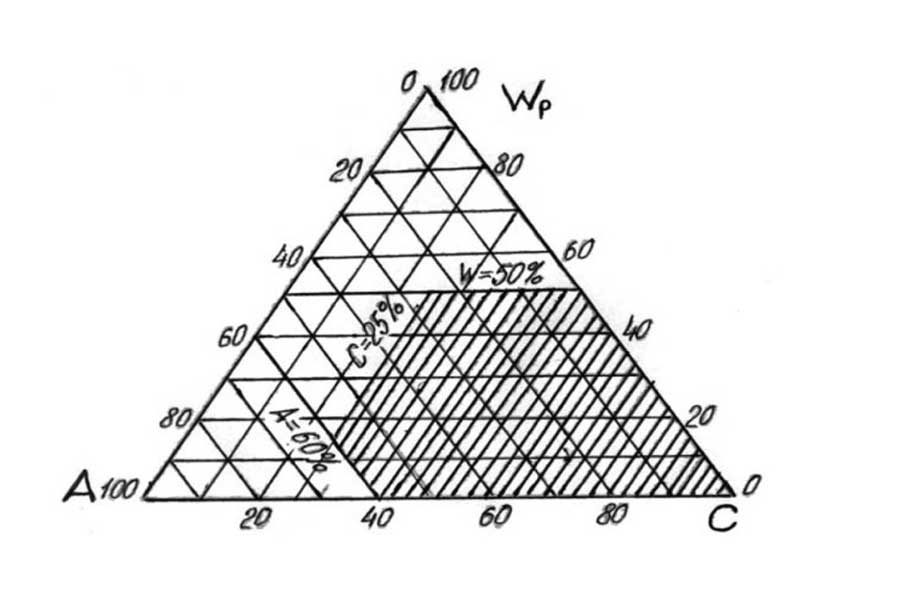

Диаграмма Теннера

Диаграмма Теннера характеризующая состав отходов: содержание углерода (С), влаги (W) и золы (А). Заштрихованная область соответствует соотношению компонентов в отходах, обеспечивающему их горение без добавки высокореакционных топлив.

При энергетической утилизации отходов определяющее значение имеет их теплотворная способность. Для большей части твердых бытовых отходов она составляет от 8 до 12 МДж/кг. Для обеспечения горения ТБО без добавления топлива теплотворная способность должна составлять не менее 5 МДж/кг.

Термохимическое обезвреживание дымовых газов в трехступенчатом реакторе осуществляется по принципу реагентной очистки газовой фазы. В ступени дожигания СО и остаточного углерода поддерживается температурный уровень 1200 ºС. В камеру дожигания подается воздушное дутье и, в случае переработки низкокалорийных отходов, – природный газ. Кислые составляющие нейтрализуются путем впрыскивания в реакционный объем содового раствора.

Оксиды азота устраняются в камере восстановления NOX в присутствии карбамида. Диоксины и фураны, содержащиеся в исходных отходах или синтезированные в технологическом агрегате, практически полностью уничтожаются в камере дожигания при обеспечении в ней температурного уровня 1200 ºС, содержании кислорода более 3 % и времени пребывания дымовых газов не менее 2 с. Образование вторичных диоксинов по тракту охлаждения дымовых газов практически полностью исключено за счёт быстрой закалки газов в испарительном скруббере до 200-250 ºС. Часть золы, образующейся при сжигании отходов, уносится с дымовыми газами. Максимально возможный вынос золы составляет 9 кг/т отходов.

Термохимическое обезвреживание дымовых газов в трехступенчатом реакторе

Термохимическое обезвреживание дымовых газов в трехступенчатом реакторе осуществляется по принципу реагентной очистки газовой фазы. В ступени дожигания СО и остаточного углерода поддерживается температурный уровень 1200 ºС. В камеру дожигания подается воздушное дутье и, в случае переработки низкокалорийных отходов, – природный газ. Кислые составляющие нейтрализуются путем впрыскивания в реакционный объем содового раствора. Оксиды азота устраняются в камере восстановления NOX в присутствии карбамида.

Диоксины и фураны, содержащиеся в исходных отходах или синтезированные в технологическом агрегате, уничтожаются в камере дожигания при обеспечении в ней температурного уровня 1200 ºС, содержании кислорода более 3 % и времени пребывания дымовых газов не менее 2 с. Образование вторичных диоксинов по тракту охлаждения дымовых газов исключено за счёт быстрой закалки газов в испарительном скруббере до 200-250 ºС. Часть золы, образующейся при сжигании отходов, уносится с дымовыми газами. Максимально возможный вынос золы составляет 9 кг/т отходов.

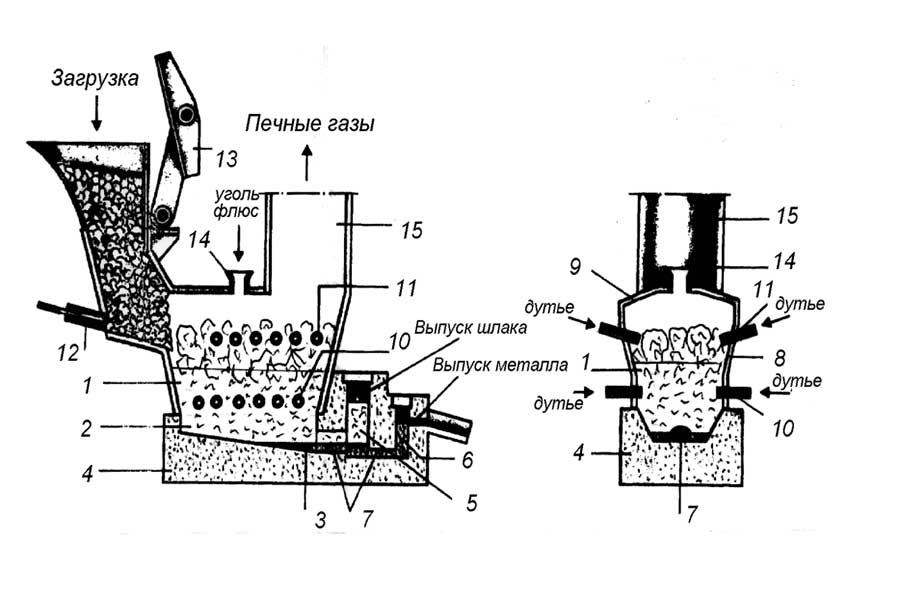

Процессы в барботажном слое и печи

Процессы в барботажном слое и печи, разработанные на их основе, широко распространены в металлургии: кислородные конвертеры в черной металлургии, горизонтальные конвертеры, шлаковозгоночные печи и печи ПЖВ в цветной металлургии. Кроме металлургии, они применяются в химической промышленности, энергетике, производстве стройматериалов.

Особенностью процессов в барботажном слое, обеспечивающей высокие технико-экономические показатели, являются предельные значения объемной тепловой нагрузки и интенсивности конвективного тепломассообмена. Высокая температура расплава и интенсивный барботаж газов создают благоприятные условия для растворения тугоплавких составляющих шихты и разрушения высокомолекулярных органических соединений. Боковая продувка ванны создает возможность наиболее полного использования механической энергии струи, часть которой расходуется на пневматическое перемешивание расплава. Кроме этого, становится возможной организация зоны высокоэффективного разделения продуктов плавки, а также реализация как периодического, так и непрерывного режимов работы печи.

Процессы в барботажном слое определяют особенности конструкции печей, в которых они протекают. Высокие объемные тепловые нагрузки при заданной производительности создают условия для минимизации рабочего объема и размеров печи. Небольшие размеры делают печь с барботажным слоем малоинерционной и, следовательно, легкоуправляемой, что создает предпосылки для ее полной автоматизации.

1 – слой шлака, через который барботирует воздух; 2 – слой спокойного шлака; 3 –слой металла; 4 – огнеупорная подина; 5 – сифон для выпуска шлака; 6 –сифон для выпуска металла; 7 – переток; 8 – водоохлаждаемые стенки; 9 – водоохлаждаемый свод; 10 –фурмы для подачи воздуха; 11 – фурмы для подачи топлива; 12 – загрузочное устройство; 13 – крышка; 14 – загрузочная воронка; 15 – патрубок для отвода газа.

Другое требование, предъявляемое к конструкции печей с барботажным слоем в связи с высокими тепловыми нагрузками и интенсивным перемешиванием ванны, заключается в замене огнеупорной футеровки рабочего пространства печи охлаждаемыми металлическими кессонами с огнеупорной набивкой. Подобная замена обусловливает не только длительную надежную работу печи без капитального ремонта, но и ее практически абсолютную герметичность, что облегчает реализацию мероприятий по обеспечению безопасности жизнедеятельности и охране окружающей среды. Повышенный отвод тепла из рабочей камеры компенсируется путем утилизации тепла охлаждающего агента.

Эколого-экономическая эффективность реновации технических изделий

Эколого-экономическая эффективность реновации технических изделий

Сжиженный природный газ

Сжиженный природный газ

Ветроэнергетика в России, развитие технологии в ветроэнергетике

Ветроэнергетика в России, развитие технологии в ветроэнергетике

Как правильно согнуть металлический квадрат

Как правильно согнуть металлический квадрат

Сталь с полимерным покрытием

Сталь с полимерным покрытием

Топливо из ТБО

Топливо из ТБО

«Дредноуты» и «крупповские пушки»

«Дредноуты» и «крупповские пушки»

Преимущества получения ферромарганца в электропечах

Преимущества получения ферромарганца в электропечах

Проблемы производства доменных ферросплавов

Проблемы производства доменных ферросплавов

Музей истории МИСиС. Металлургия – кузница победы

Музей истории МИСиС. Металлургия – кузница победы

Доменная печь Лиенсхютте (Lienshytte blast-furnace)

Доменная печь Лиенсхютте (Lienshytte blast-furnace)

Железоделательный завод Энгельсберг (Engelsbergs bruk)

Железоделательный завод Энгельсберг (Engelsbergs bruk)

Маша и компания - Таланты

Маша и компания - Таланты

Маша и компания - Игры на природе

Маша и компания - Игры на природе

Легенды огня и металла Часть 3. Мушкет

Легенды огня и металла Часть 3. Мушкет