Сжигание ТБО

Как показывает мировой опыт, твердые бытовые отходы являются самым доступным возобновляемым источником энергии. ТБО ‒ это топливо, которое по теплоте сгорания сопоставимо с торфом и некоторыми марками бурых углей, при этом оно образуется в местах, где электроэнергия наиболее востребована, т. е. в мегаполисах, и имеет гарантированное предсказуемое возобновление.

Работа ТЭС на ТБО не зависит от природных условий (в отличие от солнечных или ветровых установок) и географического расположения (по сравнению с геотермальными и приливными электростанциями).

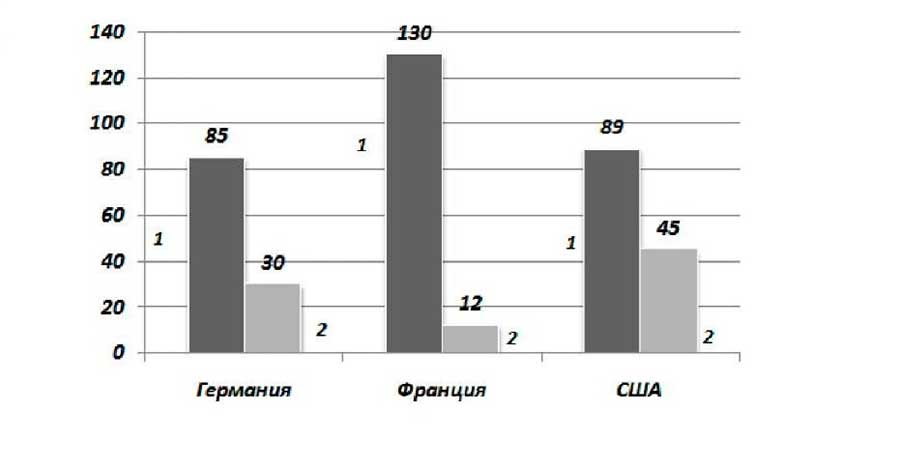

При ее эксплуатации решается важная социальная задача: утилизируются бытовые отходы. За рубежом в настоящее время значительная часть предприятий для сжигания отходов принадлежит ведущим энергетическим компаниям. В результате утилизации ТБО в Европе ежегодно вырабатывается около 30 млрд. квтч электроэнергии и 70 млрд. квтч тепловой энергии.

Европейским законодательством применяется формула оценки энергоэффективности (Э) предприятий, на которых выделяемая в процессе термической переработки ТБО энергия преобразуется в тепловую или электроэнергию для отпуска потребителю. Применительно к российским условиям эту формулу представить следующим образом:

где

- Ep ‒ энергия, отпущенная потребителю в виде тепла или электроэнергии, ГДж/год (величина умножается на коэффициент 1,1 при отпуске тепла и на 2,6 при выработке электроэнергии);

- Ef ‒ теплота дополнительного топлива, затраченного на производство энергии, ГДж/год;

- Ew ‒ энергия, содержащаяся в перерабатываемых отходах, рассчитанная с учетом их теплоты сгорания, ГДж/год;

- Ei ‒ энергия, получаемая от внешнего поставщика, ГДж/год, исключая Ew и Ef;

0,97 - коэффициент, учитывающий тепловые потери с золошлаками и в окружающую среду.

На современных предприятиях энергетическая эффективность процесса составляет 60-65 %. Если предприятие, удовлетворяющее этому требованию, специализируется на отпуске тепловой и электрической энергии внешнему потребителю его принято считать ТЭС на ТБО.

К технологиям термической переработки ТБО, прошедшим промышленную апробацию, относятся:

- сжигание на механических колосниковых решетках в слоевых топках (в настоящее время во всем мире эксплуатируется более 2 тыс. установок

- сжигание в кипящем слое (около 200 установок),

- сжигание в барабанных печах (около 20 установок),

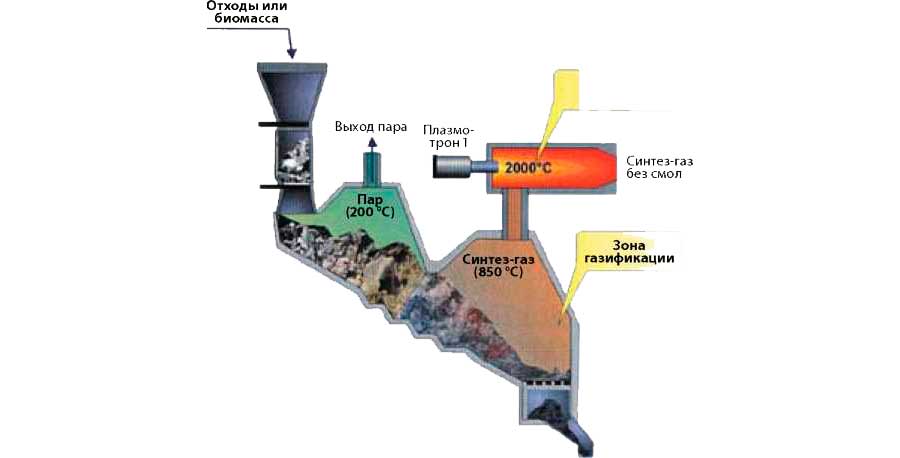

- комбинированные методы с использованием пиролиза и газификации, в том числе с плазматронами.

Низкотемпературные и высокотемпературные методы переработки ТБО

Термические методы переработки ТБО подразделяют на низкотемпературные и высокотемпературные.

Низкотемпературные (твердофазные) способы подразумевают сжигание ТБО при температурах 700-1000 С (металл, стекло, бетон и т. п. при этих температурах не расплавляются, т.е. отходы остаются в твердой фазе). Они применяется на заводах, где используются печи с колосниковыми решётками и топки кипящего слоя.

Высокотемпературная (жидкофазная) обработка производится при температурах 1300-1500 ºС.

Происходит остеклование остатка, т.к. расплавившийся металл опускается на дно ванны, а оставшийся на поверхности расплава шлак связывает всё, что не сгорело и не расплавилось.

Остеклование даёт нерастворимый в воде и под кислыми дождями остаток и связывает токсиканты в трудновскрываемые комплексы. Метод остеклования применяется в последние годы для обезвреживания особо опасных отходов, в том числе радионуклидов. При этом считается экономически оправданным применение дорогих энергоносителей, например – плазменного нагрева.

Твердофазное сжигание ТБО

Твердофазное сжигание ТБО получило широкое распространение в 1970-х гг. когда вокруг крупных мегаполисов практически не осталось территорий для складирования ТБО. В это время стали строиться мусоросжигательные заводы (МСЗ) опасное влияние которых на окружающую среду и здоровье людей было установлено лишь в середине 1980-х гг.

Сжигание ТБО на колосниковых решётках.

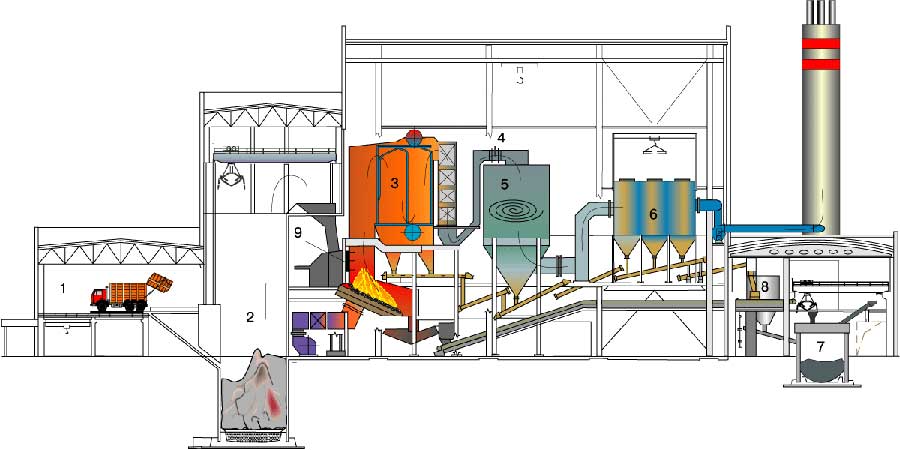

Заводы, использующие колосниковые решетки отличаются большим разнообразием конструкций термоагрегатов и трактов подачи ТБО на сжигание и удаления продуктов термообработки. В общем случае процесс можно описать следующим образом: из бункера-накопителя отходы подают в загрузочные воронки, а затем в топки котлоагрегатов, где они сжигаются на специальной решетке при температуре 700-1000 °С с использованием или без использования дополнительного топлива в качестве которого чаще всего применяется природный газ.

1 – приемное отделение, 2 – бункер ТБО, 3 – котлоагрегат с колосниковой решеткой, 4,5,6 – агрегаты газоочистки, 7,8 – шлаковое отделение, 9 – загрузка ТБО на колосниковую решетку

Колосниковая решетка состоит из вращающихся валков, либо переталкивающих пластин. По действию выделяют обратно переталкивающие и прямо переталкивающие решетки, причем последние обычно располагаются наклонно и называются наклонно-переталкивающими решетками. Образующиеся при сжигании зола и шлак составляют около 25 % от массы первоначально сжигаемых отходов, они транспортируются в специальное помещение. Магнитный сепаратор извлекает черный металлолом, который реализуется как вторичное сырье. Дымовые газы проходят обеспыливание в электростатических фильтрах, обеспечивающих степень очистки 96-98 %.

Системы очистки отходящих газов печей для сжигания городского мусора

Новейшие системы очистки отходящих газов печей для сжигания городского мусора помимо сочетания обычных пылеуловителей с различными устройствами для удаления вредных компонентов (хлористый водород, оксиды азота и серы), используют и так называемые фильтрующие пылеуловители. Принцип действия их основан на поглощении вредных веществ в слоях осадившейся пыли. В качестве фильтрующего материала в таких пылеуловителях применяется главным образом стеклоткань, стойкая к действию высоких температур (200-300 °С) и агрессивных компонентов отходящих газов.

Сжигание в агрегатах кипящего слоя

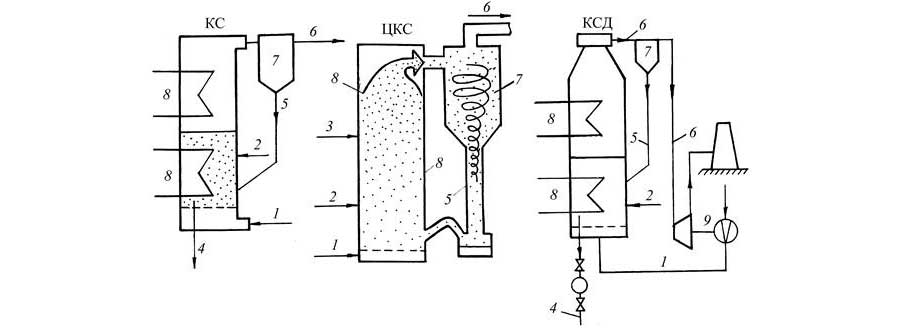

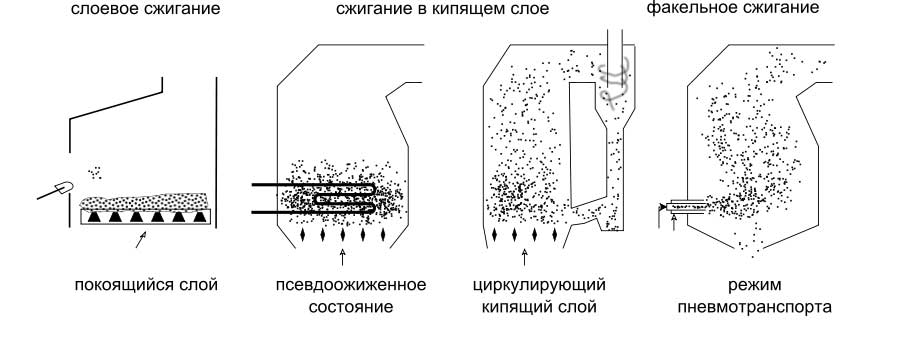

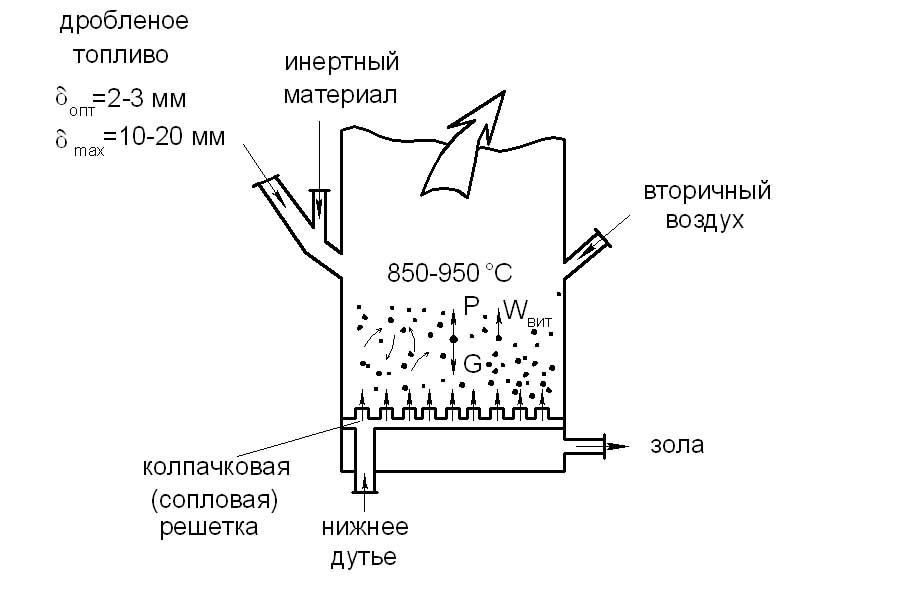

Сущность сжигания отходов в КС заключается в том, что через слой шихты продувается восходящий поток воздуха или обогащенного кислородом дутья с такой скоростью, при которой все частицы исходного материала приходят в непрерывное движение, подобное – кипению жидкости.

Слой сыпучего материала (измельченных отходов) при определенной скорости подачи дутья приобретает свойства жидкости – подвижность, текучесть, способность принимать форму и объем вмещающего сосуда. Такое состояние сыпучего материала называется псевдожидким или псевдоожиженным. Таким образом прежде, чем отходы подаются в печь КС, они должны пройти предварительную сортировку и дробление.

Печь КС имеет ряд обязательных узлов и деталей: вертикальную шахту со сводом, под с соплами, воздухораспределительные камеры, загрузочное окно (формокамера), разгрузочное устройство и газоход. Места загрузки и разгрузки обычно располагаются на противоположных сторонах печи. Рабочая камера печи выполнена в виде металлического кожуха, футерованного внутри шамотным кирпичом и покрытого снаружи слоем теплоизоляционного материала. Свод печи выполняется из огнеупорного кирпича. Конструкция пода печи обеспечивает равномерное распределение воздуха, подаваемого в слой сжигаемого материала и предотвращает провал мелкого сыпучего материала в воздушные камеры.

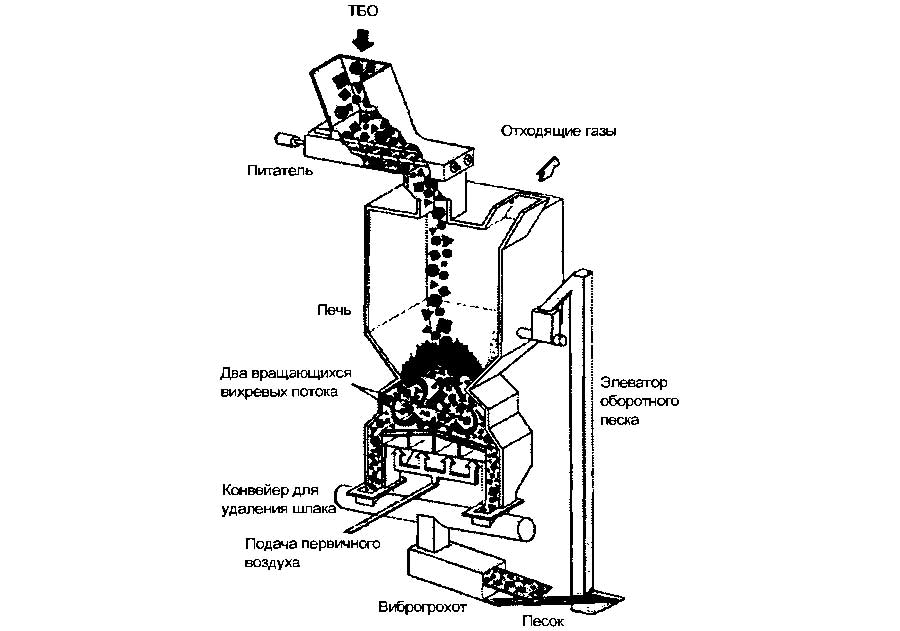

Сжигание отходов в вихревом кипящем слое

Обычно под печи изготавливается из жароупорного бетона. Сопла колпачкового типа располагаются равномерно по всей площади пода в шахматном порядке с расстоянием между рядами 200-300 мм. Число сопел на метр пода колеблется от 30 до 50 штук. ТБО разгружаются в приемные бункеры, из которых они транспортируются в цилиндрические вращающиеся грохоты с ситом (обычно 200 мм). Надрешеный продукт грохочения направляется на дальнейшее измельчение в роторные ножницы. Измельченные отходы подаются в шнекововые загрузочные устройства, агрегата. В исходный состав загрузки печи входят песок, обеспечивающий дегазацию и сгорание горючих веществ ТБО, а так же известняк и доломит, связывающие значительные количества SO2, HCl и HF.

В качестве остаточного продукта из печи выводится шлак, а из системы пылеулавливания сыпучая зола с малым содержанием углерода, сухая, но содержащая токсичные вещества. Само по себе применение метода кипящего слоя не увеличивает скорость теплообмена между одиночным куском шихты и окружающим его газовым потоком. Технологический выигрыш достигается за счет увеличения суммарной поверхности теплообмена и коэффициента теплоотдачи для мелких частиц. Благодаря тому, что объемная теплоемкость твердой фазы в тысячи раз выше объемной теплоемкости газа, движущиеся частицы кипящего слоя захватывают и переносят с собой большое количество тепла даже при относительно небольшом разогреве.

Таким образом, в печах с кипящим слоем производительность процесса сжигания ТБО повышается, однако при этом температура в слое, как правило, составляет менее 1000 С. Она ограничена температурой начала размягчения частиц, образующих кипящий слой. В противном случае частицы начнут слипаться и скапливаться на подине, при этом кипящий слой перестаёт существовать. Низкий уровень температур не позволяет эффективно утилизировать тепло отходящих газов и затрудняет нейтрализацию вредных органических соединений, переходящих в процессе сжигания в газовую фазу.

Использование шахтной печи для переработки ТБО

Ещё одним способом термической переработки ТБО является использование шахтной печи. В США фирмой «Андко-Торрекс» в г. Буффало в течение 6 лет эксплуатировалась печь на основе доменной печи. Для утилизации ТБО в доменной печи в её конструкцию были добавлены воздушные фурмы (3-5 шт.), подающие в печь горячий воздух на уровне жидкой металлической ванны. Производительность печи составляла около 3 т. ТБО в час (24000 т/год).

Её экологические показатели соответствовали требованиям санитарных норм всех стран, впоследствии аналогичные (но более высокой производительностью) мусоросжигательные установки были построены и в других странах.

Анализ эксплуатации шахтных печей показал, что для их нормальной работы при колебаниях содержания в ТБО горючих компонентов требуется добавка в шихту 50-100 кг угля на тонну перерабатываемых отходов. Кроме того, необходимо включение в состав шихты известняка для ошлакования золы. Недостатком шахтных печей является то обстоятельство, что теплоту, выделяющуюся при сжигании ТБО, невозможно утилизировать из-за низкой температуры газов на выходе из печи. Кроме того, вредные органические соединения, образующиеся при сжигании ТБО, покидают печь с газами, не пройдя предварительной очистки.

Отмеченные недостатки в той или иной степени характерны для вращающихся трубчатых печей и для печей с механическим перемешиванием.

Эколого-экономическая эффективность реновации технических изделий

Эколого-экономическая эффективность реновации технических изделий

Сжиженный природный газ

Сжиженный природный газ

Ветроэнергетика в России, развитие технологии в ветроэнергетике

Ветроэнергетика в России, развитие технологии в ветроэнергетике

Как правильно согнуть металлический квадрат

Как правильно согнуть металлический квадрат

Сталь с полимерным покрытием

Сталь с полимерным покрытием

Топливо из ТБО

Топливо из ТБО

«Дредноуты» и «крупповские пушки»

«Дредноуты» и «крупповские пушки»

Преимущества получения ферромарганца в электропечах

Преимущества получения ферромарганца в электропечах

Проблемы производства доменных ферросплавов

Проблемы производства доменных ферросплавов

Музей истории МИСиС. Металлургия – кузница победы

Музей истории МИСиС. Металлургия – кузница победы

Доменная печь Лиенсхютте (Lienshytte blast-furnace)

Доменная печь Лиенсхютте (Lienshytte blast-furnace)

Железоделательный завод Энгельсберг (Engelsbergs bruk)

Железоделательный завод Энгельсберг (Engelsbergs bruk)

Маша и компания - Таланты

Маша и компания - Таланты

Маша и компания - Игры на природе

Маша и компания - Игры на природе

Легенды огня и металла Часть 3. Мушкет

Легенды огня и металла Часть 3. Мушкет